淺析余熱鍋爐受熱面管腐蝕原因

李登勝,董本萬

(焦作市鍋爐壓力容器檢驗研究所,河南 焦作454000)

隨著能源價格的大幅上漲,鍋爐的燃料費用成為一筆非常大的支出。人們對生產生活中鍋爐的選擇開始重點考慮它的運行成本。事實上,節能是一個國家能夠可持續發展的關鍵因素之一。資料顯示,我國工業能源的消耗在總體成本中占有最多的份額,而能源的有效使用率僅有三成。

在全世界都面臨著能源短缺的背景下開發新能源是一種有效的解決方法,但更重要的是在如何節約能源上下足功夫。利用各種工業過程中的廢氣、廢料或廢液中的余熱把水加熱到一定工質的鍋爐稱為余熱鍋爐。

余熱鍋爐通過余熱回收產生熱水或蒸汽以供使用,余熱鍋爐大大地提高熱量的利用率。但是大量的工廠尾氣中含有氨、萘、焦油氣、瀝青煙氣、苯并芘、H2S、氮氧化物、硫氧化物、碳氧化物及煙塵等有害物質,對余熱鍋爐的安全運行帶來極大的威脅。當余熱鍋爐尾部受熱面的金屬壁面溫度低于硫酸蒸汽的凝結點時,就會在其外表構成液態硫酸像一層膠膜,一面粘在管壁上腐蝕,另一面不斷粘著煙灰形成多種硫酸鹽,并逐漸增厚,加劇腐蝕。鍋爐的受熱面根據腐蝕機理可分為化學腐蝕和電化學腐蝕[1]。因此研究預熱鍋爐腐蝕機理及預防措施就顯得尤為重要。

1 低溫腐蝕

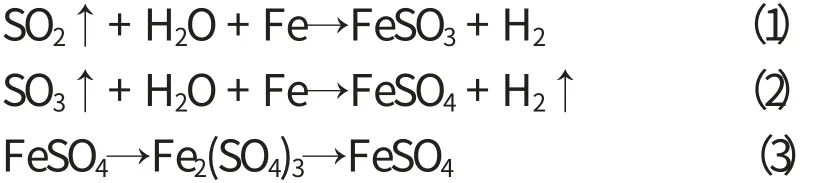

當余熱鍋爐尾部煙氣溫度過低時,煙氣中所含的硫酸蒸氣和水蒸氣就會凝結在低溫受熱面上,產生受熱面低溫腐蝕。當煙氣的溫度降到400℃以下時,煙氣中的SO2和SO3氣體與水蒸氣化合成硫酸蒸汽凝結在鍋爐尾部受熱面上,產生低溫露點腐蝕,反應方程式如式子(1)和(2)。腐蝕產生的FeSO4又與煙氣中的SO2、O2等進一步形成強腐蝕的Fe2(SO4)3。酸性環境下,Fe2(SO4)3將腐蝕鍋爐金屬并產生更多的FeSO4,FeSO4繼續與SO2和O2反應,形成一個如式子(3)的腐蝕循環[2]。當金屬壁面溫度低于煙氣露點時,H2SO4蒸氣在壁面上凝結成H2SO4溶液。當壁面溫度低于水露點時,煙氣中的SO2和凝結水化合成亞硫酸H2SO3,并進而很快氧化成H2SO4,這是金屬壁面上H2SO4溶液的另一個來源。當壁溫低于水露點時,煙氣中所含HCl氣體溶于水生成鹽酸,即具備發生腐蝕的條件[3]。低溫腐蝕中水蒸氣露點,SO3的形成,硫酸蒸汽的形成以及酸露點等因素對低溫的腐蝕的影響分別予以闡述。

(1)水蒸氣的露點

當煙氣中僅含水蒸氣而不含三氧化硫時,煙氣露點是指煙氣中水蒸氣露點。這個溫度與煙氣中所含水蒸氣的分壓有關,水蒸氣分壓越高,露點溫度也越高。煙氣中水蒸氣的露點溫度較低,一般在30~60℃。因而單純的水蒸氣是很難在受熱面上結露的。

(2)SO2向SO3轉化

經過余熱鍋爐煙氣中的SO2在氧化環境中生成SO3,這是個可逆的放熱反應,隨著煙氣中SO2氣體濃度的升高和煙氣中氧含量的增加,化學平衡向有利于生成SO3的方向移動。但此反應在沒有催化劑作用時反應速度緩慢,僅生成少量的SO3,一般約有0.5%~1.5%。但研究表明,在尾部煙道中存在Fe2O3、V2O5等催化劑時,在較低的溫度下可使反應迅速進行,產生大量的SO3,在500~600℃間,煙氣中約有5%的SO2氣體轉化為SO3[4~5]。催化劑對SO2向SO3轉化的催化作用曲線如圖1所示。

圖1 催化劑對SO2向SO3轉化的催化作用曲線

(3)SO3與H2O化合成硫酸

煙氣中的SO3與水蒸汽化合成硫酸蒸汽,SO3氣體轉化為硫酸蒸汽的轉化率與壁溫有關。SO3向H2SO4的轉化率與溫度關系曲線如圖2所示。當溫度低于200℃時,煙氣中的SO3明顯地轉變成硫酸蒸汽,而且溫度越低轉化率越大。當溫度低到110℃時,幾乎全部的SO3與H2O結合成硫酸蒸汽。當溫度進一步降低時,硫酸蒸汽結露成滴,凝結在低溫壁面上[6]。硫酸蒸汽、水蒸汽與低溫壁面相遇冷卻時會凝結下來。由于酸露點的提高,所以硫酸蒸汽比水蒸汽更容易凝結,因此當煙氣中的水蒸汽遇到低溫壁面開始凝結時,凝結液中硫酸濃度很大。隨著煙氣的流動,其中的硫酸蒸汽和水蒸汽會不斷地凝結,而凝結液中硫酸濃度卻在逐漸降低。

圖2 SO3向H2SO4轉化率與溫度關系曲線

(4)酸露點溫度的影響因素

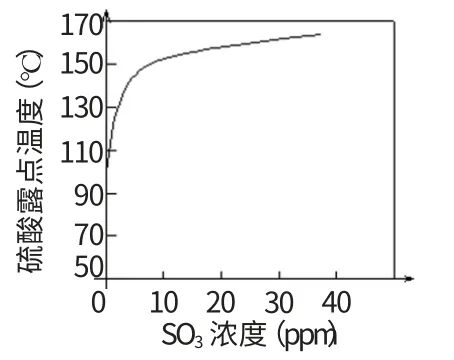

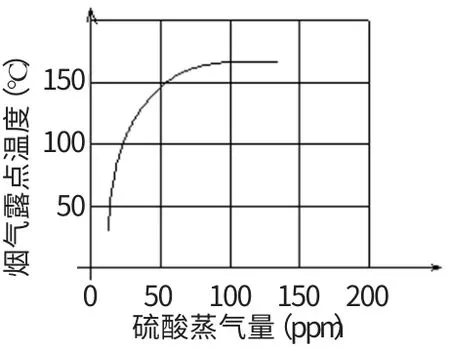

煙氣酸露點溫度與煙氣中SO3濃度、水蒸氣的含量有關。煙氣露點與煙氣中H2SO4蒸氣濃度的關系如圖3所示。SO3與煙氣中的水蒸氣結合成H2SO4蒸氣,會顯著地提高煙氣的露點溫度,露點溫度的提高意味著硫酸蒸氣遇到溫度較高的壁面就可能結露,形成酸露腐蝕金屬壁面。資料表明,煙氣中含有0.006%的SO3時可使露點溫度升高至150~170℃。隨著煙氣中硫酸蒸氣和水蒸氣量的增加,露點溫度均升高;煙氣中水蒸氣含量的變化對煙氣露點溫度的影響不及硫酸蒸氣的影響大。由圖4可知,即使是SO3濃度很低時,露點溫度也會隨著SO3的濃度增加而顯著提高,直到150℃以上[2~3,7]。

圖3 煙氣露點與煙氣中H2SO4蒸氣濃度的關系

圖4 硫酸露點與SO3濃度的關系圖

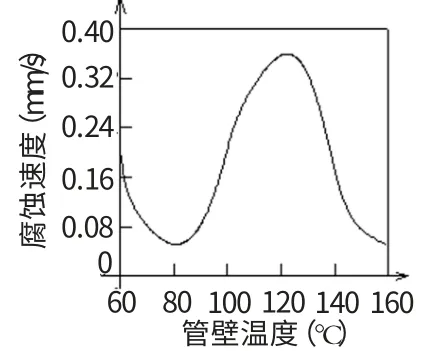

(5)腐蝕速度的影響因素

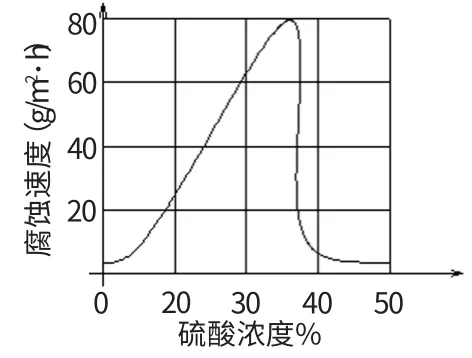

受熱面金屬的腐蝕速度既與壁面上凝結的硫酸濃度有關,又與壁溫有關。硫酸濃度對壁面金屬腐蝕速度的影響如圖5所示,開始凝結時產生的濃硫酸對鋼材腐蝕的作用很輕微,當濃度為56%時,腐蝕速度最高,硫酸濃度再進一步增加,腐蝕速度反而逐漸降低。受熱面壁溫與腐蝕反應速度的關系圖如圖6所示,腐蝕最嚴重的區域有兩個,一個是在壁溫為水露點附近,另一個是發生于壁溫低于酸露點15℃的區域[3]。單位時間在管壁上凝結的硫酸量也是影響腐蝕速度的因素之一,隨著凝結硫酸量的增加,腐蝕加劇。管壁上凝結的硫酸量與壁溫的關系圖如圖7所示。鍋爐尾部有漏風時,大量的冷空氣進入爐內,使煙氣溫度降低,若排煙溫度降到煙氣露點溫度以下,煙氣凝結,導致金屬面低溫腐蝕,即增加煙氣氧含量又會降低煙氣溫度[2]。

圖5 硫酸濃度對壁面金屬腐蝕速度的影響曲線

圖6 壁溫與腐蝕反應速度是關系曲線

圖7 管壁上凝結的硫酸量與壁溫的關系曲線

(6)余熱鍋爐受熱面低溫腐蝕規律

明顯及嚴重腐蝕發生在壁溫在低于酸露點約30℃到120℃的區間和壁溫低于水露點的區間。而在這兩個區間之間,從水露點到約120℃的壁溫范圍內,腐蝕很微弱;在從酸點及其以下約30℃的壁溫范圍內,腐蝕也很微弱。

(7)腐蝕與積灰的關系

低溫腐蝕與積灰是同時進行、同時存在、互為因果、相互影響的;低溫結露腐蝕在先,尾部積灰在后;若鍋爐尾部受熱面壁溫降低,就有可能形成局部低溫結露腐蝕,導致粘性低溫結灰粘附在受熱面上,又反過來影響和加劇腐蝕。

(8)防止措施

第一,定期進行露點檢測,及時調整排煙溫度,避免露點腐蝕;

第二,采用耐腐蝕材料做受熱面;

第三,認真做好鍋爐設備的運行、停爐保養;

第四,改善余熱鍋爐的清灰方法避免因金屬氧化物粘結而加大SO2向SO3的轉化,定期對爐管束的煙灰等進行吹掃;

第五,減少鍋爐尾部的漏風[8];

第六,在后煙箱煙囪座上面加裝一個環形泄水槽,將煙囪流下來的冷凝水提前引流排出,不使之流入后煙箱。

2 高溫腐蝕

金屬材料在高溫下與環境氣氛中的氧、硫、碳、氮等元素發生化學或電化學反應而導致的變質或破壞。高溫腐蝕后,管壁減薄、強度降低已成為目前應解決的技術難題之一,鍋爐受熱面發生的高溫腐蝕是一個極其復雜的物理化學過程。高溫硫腐蝕可分為硫化物型腐蝕、硫酸鹽型腐蝕和氯化物型腐蝕。

(1)高溫腐蝕的影響因素

硫和硫化物是形成腐蝕的物質基礎,而管壁周圍的還原性氣氛的生成,決定管壁的腐蝕速度,還原性氣氛CO、H2S等的含量增加是造成高溫腐蝕的主要原因;粉塵沖刷管壁,使管壁腐蝕產物不斷脫落,造成腐蝕連續進行;管壁超溫也使得高溫腐蝕速率增加。

(2)硫化物型高溫腐蝕

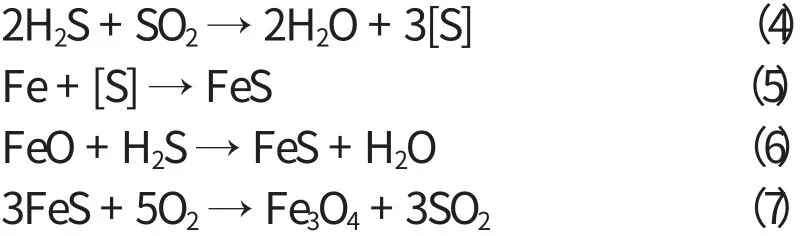

管壁附近有一定濃度的H2S和SO2時,生成自由原子硫,反應方程如式(3);在還原性氣氛中,單獨的原子硫在管壁溫度達到623 K時,發生硫化反應生成硫化亞鐵,反應方程如式(4);H2S還可以通過疏松的Fe2O3,與較致密的磁性氧化鐵層Fe3O4(即Fe2O3-FeO)中復合的FeO反應生成硫化亞鐵,反應方程如式(5),腐蝕產物中的FeS,Fe2O3比較疏松,不起保護作用,因而腐蝕會繼續下去;硫化亞鐵FeS緩慢氧化而生成黑色的磁性氧化鐵,反應方程如式(6),使管壁不斷地受腐蝕[9~13]。

(3)硫酸鹽型高溫腐蝕

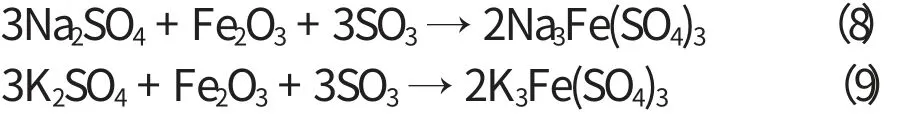

煙氣中所含堿金屬的復合硫酸鹽及磷酸鹽等揮發后凝結在較冷的金屬上,與SO2或SO3作用而成為硫酸鹽粘在金屬面上,當這些硫酸鹽再吸收SO3時,就會生成焦硫酸鹽(Na、K)2S2O7。焦硫酸鹽的熔點很低,在通常的鍋爐受熱面壁溫下呈熔融狀態,與Fe2O3更容易發生反應,生成低熔點的復合硫酸鹽,反應方程如式(7)和(8)。當溫度在600℃附近時,復合硫酸鹽處于融化狀態,將管壁表面的Fe2O3氧化保護膜破壞,繼續和管子金屬發生反應造成腐蝕[14],反應式如式(9)。

(4)氯化物型腐蝕

NaCl、KCl和FeCl3等氯化物可與其他物質結合形成低熔點的共晶混合物,大大增加了高溫部件金屬材料的腐蝕速率。在爐內高溫下還原性氣氛中,HCl會使受熱面管壁表面的Fe2O3氧化保護膜破壞,從而加大對管壁的腐蝕。試驗表明在400~600℃時,氯化物型腐蝕速度最大[9,13]。

(5)防治措施

第一,在管壁表面噴涂防腐合金涂層,以改善爐管金屬表面狀況,提高金屬材料的耐腐蝕性能。

第二,避免出現局部還原性氣氛,緩解高溫腐蝕的發生。

第三,在停爐后及時采取辦法置換爐內滯留的腐蝕性氣體,同時封閉人孔等與外界的通道,保持爐管處于干燥的環境。

第四,避免出現受熱面超溫,造成管壁溫度過高,以減輕高溫腐蝕。

第五,要控制粉塵細度,避免受熱面由于煙氣中所含粉塵顆粒不均勻而引起磨損。

3 電化學腐蝕

當煙氣中SO2、SO3和H2O一起在管子表面上冷凝時,在金屬表面上形成許多微電池。電位低的鐵負極發生氧化反應,金屬鐵不斷被腐蝕,亞鐵離子連續進入溶液中;電位高的(Fe3C)或焊渣雜質為正極,正極上進行還原反應,熔渣中的氫離子得到電子而成為氫氣。電化學腐蝕的速度比化學腐蝕快很多,表面越是不光滑(如焊縫)或雜質越多之處,電化學腐蝕就越嚴重。遭到腐蝕的部位,金屬表面就暴露出來,繼續遭到腐蝕,腐蝕坑越來越深,甚至穿孔。

4 結束語

對于余熱鍋爐主要存在低溫腐蝕。當煙溫高于酸露點時,受熱面上任何一點的壁溫高于煙氣露點以下30℃,壁溫低于煙氣露點以下30℃且在水露點以上20℃到105℃的范圍內腐蝕很微弱;煙溫低于酸露點但高于水露點時,受熱面任何一點的壁溫一定要明顯低于煙氣露點并高于水露點,腐蝕比較微弱[3]。

[1]李玉,王德河,侯宇紅.燃煤工業鍋爐腐蝕與防腐[J].煤質技術,2003(5):9-11.

[2]李許年.鍋爐低溫面的腐蝕、積灰形成機理及防止[J].青海大學學報:自然科學版,2001(8):84-87.

[3]張少軍,王治遠,馬振林,等.真空相變鍋爐低排煙溫度設計與低溫腐蝕[J].工業鍋爐,2005(6):12-18.

[4]劉澤坤,黃科峰,葉 林,等.電廠鍋爐水冷壁及尾部鍋爐管腐蝕原因研究[J].熱噴涂技術,2010(6):34-36 41.

[5]陳先斌.淺析閃速爐余熱鍋爐的腐蝕及防止措施[J].銅業工程,200(4):16-17.

[6]胡 洪.燃氣鍋爐低溫腐蝕的成因及處理[J].煤氣與熱力,1998(9):59-63.

[7]胡傳順,楊錦偉,梁會軍,等.余熱鍋爐省煤器管腐蝕原因分析[J].腐蝕科學與防護技術,2005(5):366-368.

[8]陳先斌.淺析閃速爐余熱鍋爐的腐蝕及防止措施[J].銅業工程,2000(4):16-17.

[9]張 翔,邵國楨.大型鍋爐水冷壁高溫腐蝕探討[J].鍋爐技術,2002(8):10-11.

[10]高志濤.大型鍋爐水冷壁高溫腐蝕問題分析及預防[J].廣西電力,2006(5):65-66.

[11]劉澤坤,黃科峰,葉 林,等.電廠鍋爐水冷壁及尾部鍋爐管腐蝕原因研究[J].熱噴涂技術,2010(6):34-36.

[12]郭魯陽.鍋爐水冷壁高溫腐蝕原因分析[J].中國電力,2000(11):17-20.

[13]齊慧濱,郭英倬,何業東,等.燃煤火電廠鍋爐“四管”的高溫腐蝕[J].腐蝕科學與防護技術,2002(3):113-116.

[14]劉澤坤,黃科峰,葉 林,等.電廠鍋爐水冷壁及尾部鍋爐管腐蝕原因研究[J].熱噴涂技術,2010(6):34-36 41.