Mazak五軸聯動機床UG后處理3+2功能定制

天津機電職業技術學院(300131)郭永亮 趙 華 張 禮

本文針對Mazak VARIAXIS 500-50II雙轉臺式五軸聯動加工中心及UG軟件,分析機床傾斜面加工指令及UG軟件五軸定向加工方法的使用和原理,利用刀軸矢量進行判斷,運用矩陣旋轉及更新刀位點的方法,開發對應的后處理程序。

1.后處理所需要的基本參數

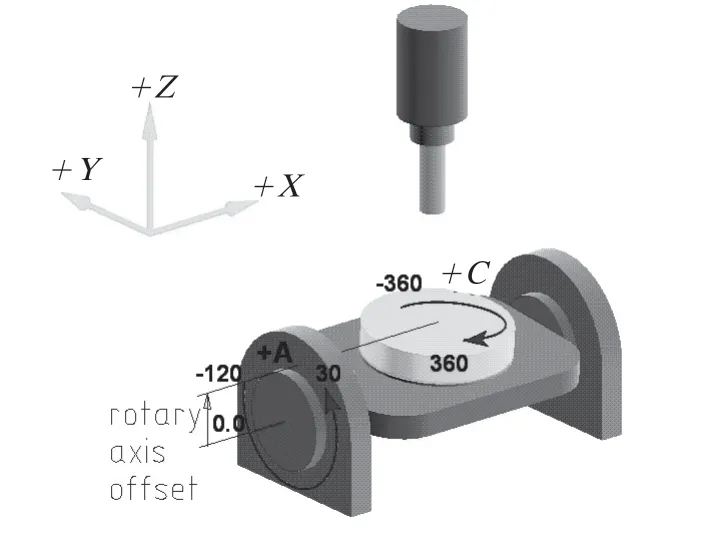

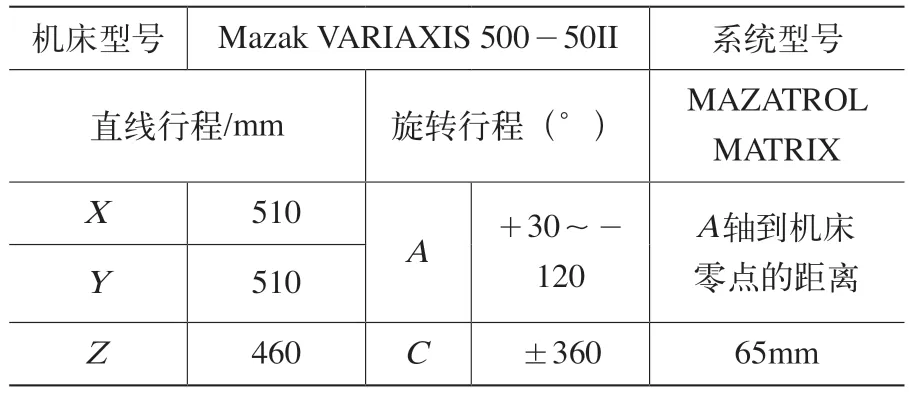

(1)機床的基本參數 為了制定出合理的后處理程序,首先對機床結構、功能、參數以及相應的指令格式進行分析。本機床屬于雙轉臺機床(見圖1),除了X、Y、Z三個方向的直線運動外,機床的兩個旋轉運動是由工作臺分別繞X軸(A軸)和Z軸(C軸)組成。刀軸沿Z軸做上下運動。制作后處理所需要的基本參數如附表所示。

圖1 VARIAXIS 500-50II雙轉臺式五軸聯動加工中心結構及坐標軸

Mazak VARIAXIS 500-50II 基本參數

(2)機床的3+2軸加工指令 由于五軸聯動的加工中心運動規律相當復雜,所以必須認真研究機床相關指令的用法和原理,才能寫出正確的后處理。下面對Mazak VARIAXIS 500-50II雙轉臺式五軸聯動加工中心傾斜面加工需要的指令進行分析。

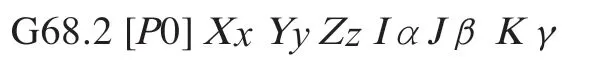

傾斜面加工(G68.2):在傾斜面加工功能中,對于現在被設定的工件坐標的X、Y、Z軸可以定義進行了旋轉及原點平行移動的新坐標,該坐標系稱為特征坐標系。通過使用該功能,可以定義空間上的任意平面,并對定義的平面進行通常的程序(即三軸程序)指令的加工。在新定義了特征坐標系的+Z方向,可以自動控制刀具軸向。傾斜面加工的指令為G68.2,它有多種指令格式,本文采用基于歐拉角的格式,其具體指令格式如下:

其中,P0表示該格式是根據歐拉角指定的;x、y、z表示特征坐標系的原點坐標,用傾斜面加工前坐標系的絕對值指令;α、β、γ為歐拉角,設定范圍為-360°~360°。

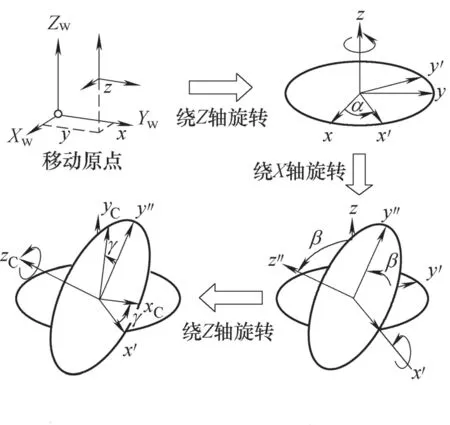

根據空間角指令的坐標系旋轉過程如圖2所示:①平移坐標系到點(x,y,z),使該點成為特征坐標系的原點。②使移動了原點的坐標系圍繞Z軸旋轉α角。③使移動了原點的坐標系圍繞X軸旋轉β角。④進一步圍繞旋轉后坐標系的Z軸旋轉γ角。

圖2 基于歐拉角的特征坐標系與工件的坐標系關系

得到的坐標系為特征坐標系。在旋轉過程中,從各自的旋轉中心軸正方向看,逆時針方向為正向旋轉。

刀具軸向控制功能(G53.1):該功能必須在傾斜面加工(G68.2)模式中進行指令。通過G53.1指令,C軸旋轉,可以使特征坐標系的Z軸處于工件X-Z平面內;同時使A軸旋轉,使刀具軸向成為旋轉后的特征坐標系的+Z方向。在該功能中X、Y、Z不發生移動。

2.后處理3+2軸功能開發的關鍵技術

5軸后處理制作的技術基礎包括5軸聯動算法、3+2空間坐標系的轉化、動態補償算法等。現結合Mazak VARIAXIS 500-50II五軸聯動加工中心和所使用的CAM軟件UG 8.0,分析3+2軸加工功能使用方法和原理,研究后處理3+2軸功能的算法。

(1)加工類型的判斷 對于Mazak VARIAXIS 500-50II五軸聯動加工中心而言,最常用的基本加工模式有三種:3軸加工、3+2軸加工和5軸聯動加工。3+2軸加工對于Mazak VARIAXIS 500-50II五軸聯動機床而言,是指X、Y、Z三軸聯動,另外使用A、C軸定位,進行五面加工。傳統的后處理算法一般都是基于主從坐標系的,在使用時,要求對于需要進行3+2加工的零件特征建立特征坐標系。這種方法不但麻煩,而且對于具有多個任意斜面特征需要加工的零件編程難以實現。

本文通過判斷刀軸矢量數組變量“mom_tool_axis()”來判斷加工類型,不僅使程序容易實現,而且增強了后處理的穩定性和可靠性。只要刀軸矢量為固定,并且“mom_tool_axis(2)≠1”,則判定為3+2軸加工。

(2)空間坐標系的旋轉 在五軸聯動的加工中需要進行空間坐標系轉換的相關計算,以給指令G68.2提供足夠的參數。本文采用基于歐拉角格式的傾斜面加工G68.2格式,所需參數為特征坐標系的原點(x,y,z)以及歐拉角(α,β,γ)。

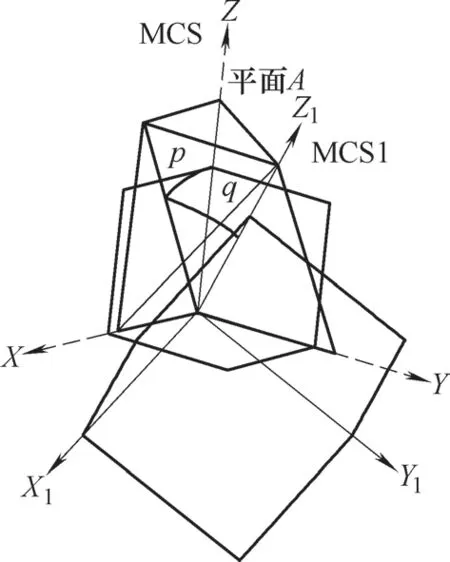

UG 軟件提供了變量“mom_msys_matrix”,該變量是一個數組,包含9個元素,表示工件坐標系MCS在幾何體絕對坐標系CSYS中的方向余弦矩陣,是刀位點的基準坐標。對于雙轉臺的Mazak VARIAXIS 500-50II五軸聯動加工中心而言,傾斜面加工是在G68.2指令了特征坐標系后,進行通常指令的加工,也就是在A、C軸定位以后,進行三軸指令的加工。因此UG/Post要通過 G68.2建立特征坐標系,同時又要能夠生成對應特征坐標系的刀位點。

這一過程就相當于是在UG中,建立新的加工坐標系,該坐標系定義為MCS1,如圖3所示,為了簡化問題,我們規定工件坐標系原點為特征坐標系的原點,規定刀軸矢量為Z1+,過Z1+和坐標系Y軸做平面A,在平面A上把Z1+向Y+方向旋轉90°得到Y1+,垂直于Z1+與Y1+做X1軸,取X+方向作為正方向得到X1+。然后在MCS1中建立刀軌,得到相應的刀位點。

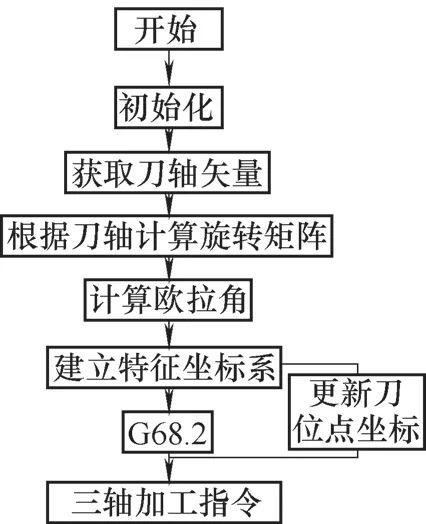

由上可知,UG/Post的程序實現流程可以如圖3所示,首先根據刀軸矢量對M CS進行旋轉,得到新矩陣rotation_matrix。然后根據rotation_matrix得到歐拉角,同時因為傾斜面加工時,指令數據應當和三軸加工時一樣,因此刀位點的點位坐標應當基于MCS1重新計算。

刀軸矢量“mom_tool _axis”是UG內部變量,它是一個包含3個元素的數組,分別代表刀軸矢量在工件坐標系MCS三個坐標軸X、Y、Z軸的投影。圖3給出了特征坐標系M CS1與工件坐標系MCS的關系。由圖可知,MCS1可以看作是MCS先繞Y軸旋轉p,再繞旋轉以后的X軸旋轉q得到的,規定由旋轉軸正向旋轉平面看,順時針為正,逆時針為負。

圖3 特征坐標系MCS1與工件坐標系MCS的關系

圖4 后處理針對G68.2指令相關程序的流程圖

3.后處理加工實例驗證

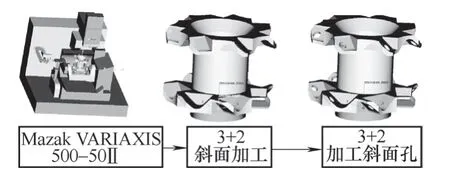

為了驗證后處理的可行性與正確性,有必要進行試切。本文采用實際生產中的加工工件,使用本文開發的后處理制作數控程序,并進行Vericut仿真和上機試切。首先在UG軟件中根據工程圖建立工件模型,如圖5所示,工件中主要包含了任意斜面和斜面孔的特征,是典型的3+2軸加工工件。然后選擇合適的加工方法和相應參數,生成3+2軸的刀路,通過后處理,刀路生成對應的程序段。圖5所示為UG制作數控程序的流程圖。

圖5 實例程序的制作流程

在上機試切之前,為了防止機床和刀具損傷,先把數控程序在Vericut軟件上進行仿真。如圖6所示,在配置對應的機床和系統之后,進行仿真,每段程序的仿真結果均與UG軟件對應的刀路相同。最終,上機試切證明,本文所制作的后處理可以滿足Mazak VARIAXIS 500-50II五軸聯動加工中心及系統3+2軸加工的實際需求。

圖6 實例程序Vericut仿真流程

4.結語

3+2軸加工在五軸加工中廣泛應用,并多用在實際批量生產中。經過驗證,本文所提出的方法和制作的后處理可以滿足實際工程需要。本文所提出的公式可以適用于其他具有G68.2功能的機床,并對其他雙轉臺五軸加工中心具有指導意義。