內(nèi)齒插齒時(shí)根圓尺寸驗(yàn)算

石家莊鏈輪總廠(chǎng) (河北 050031) 王 成

在一般生產(chǎn)中內(nèi)齒輪展成法插齒加工相對(duì)于成形法拉削,由于受內(nèi)齒輪齒數(shù)變化影響較小,同時(shí)綜合考慮加工成本及其經(jīng)濟(jì)性,應(yīng)用較為廣泛。

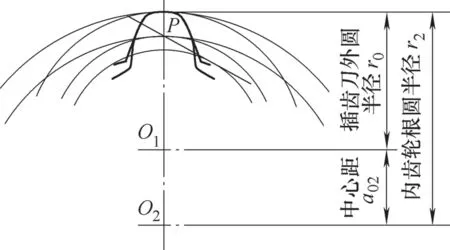

我們知道標(biāo)準(zhǔn)內(nèi)齒輪(包括變位齒輪)加工用插齒刀按不同模數(shù)及壓力角已標(biāo)準(zhǔn)化,加工時(shí)輪齒齒厚是直接控制尺寸,通常用輪齒的公法線(xiàn)長(zhǎng)度或量棒測(cè)量距進(jìn)行測(cè)量,靠刀具的徑向位移來(lái)達(dá)到要求尺寸。而齒根圓是由插齒刀的頂刃加工間接得到的尺寸,由于尺寸沒(méi)有嚴(yán)格的公差要求,一般不予測(cè)量。而實(shí)際中常常會(huì)遇到齒厚和齒根圓同時(shí)控制并有測(cè)量公差的特殊齒輪,這就要求我們?cè)诓妪X加工時(shí)進(jìn)行理論驗(yàn)算,以確定現(xiàn)有插齒刀能否滿(mǎn)足加工時(shí)的尺寸公差要求,以備訂制專(zhuān)用刀具或修磨現(xiàn)有刀具。下面以我廠(chǎng)產(chǎn)品GRL型鼓形齒聯(lián)軸器內(nèi)齒套為例(見(jiàn)附圖),運(yùn)用齒輪計(jì)算公式進(jìn)行驗(yàn)算說(shuō)明。

鼓形齒聯(lián)軸器內(nèi)齒套

初始選用m=2標(biāo)準(zhǔn)盤(pán)形插齒刀,公稱(chēng)分度圓直徑100mm,齒數(shù)z0=50。實(shí)測(cè)插齒刀公法線(xiàn)長(zhǎng)度L0=34.58mm(跨齒數(shù)k=6),實(shí)測(cè)插齒刀外徑da0=107.04mm。

插齒刀設(shè)計(jì)或驗(yàn)算的基本原理:插齒刀實(shí)質(zhì)上是一個(gè)變位齒輪,插齒刀磨損后允許重磨前刀面,重磨后的插齒刀,齒厚減小,變位系數(shù)減小,因此插齒刀的變位系數(shù)是變化的。插齒刀和被加工內(nèi)齒輪的加工過(guò)程就是插齒刀和內(nèi)齒輪按平行軸齒輪的嚙合過(guò)程,這是插齒刀設(shè)計(jì)驗(yàn)算的基本原理。采用驗(yàn)算法設(shè)計(jì)就是根據(jù)工件已知參數(shù)……