大型立車靠模法加工內外球面工具

2013-06-17 08:13:24濟南重工股份有限公司山東250109陳艷霞孟雪芹殷合芬

金屬加工(冷加工)

2013年9期

濟南重工股份有限公司 (山東 250109) 陳艷霞 孟雪芹 殷合芬

濟南重工股份有限公司是機械加工大型企業,是電廠用磨煤機的主要生產企業,約占市場總量的70%。磨煤機的主要零部件主軸承由球面襯和球面座組成,我們在C534J1立車上試制成功自動走刀車削球面工具,效果比較好。

1.工具適用范圍及特點

(1)適用于1個刀架或2個刀架的大型立車(C534J1)上使用,只利用一個刀架垂直走刀,實現自動走刀車削球面。

(2)一套工具即可加工內、外球面。利用內、外靠模板就能實現內、外球面的加工,結構簡單,易于制造,利用該工具車削球面自動走刀,走形正確,效果良好,質量易保證。

(3)工具適用于球面R加工較廣泛,易于更換。車削不同直徑球面時,只需更換相應直徑的靠模板就能實現。

(4)工具便于安裝,易找正,進刀量易于調節,加工球面精度高,表面粗糙度值較低。

2.工具結構及使用原理

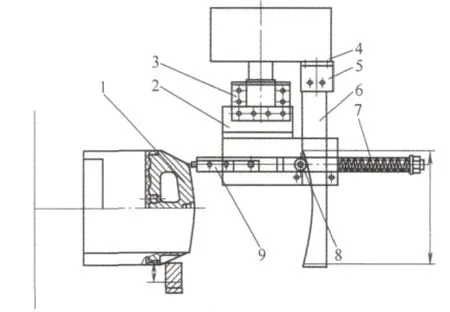

(1)加工外球面時的結構及使用原理:圖1是在立車(C534J1)上加工外球面軸承襯時的示意圖,其中刀桿部裝9包括刀桿、軸承、銷軸、彈簧、擋圈及壓緊螺母等。

圖1 車外球加工示意圖

其使用原理為:加工外球面靠模6(靠模半徑R等于工件球半徑R1加上軸承的半徑R2),通過支撐5固定在同側機床刀架的外側橫梁4上,安裝時將靠模的圓弧中心與工件球面中心處在同一垂直平面內且在同一水平線上。

刀桿架2壓緊在機床刀臺3上,刀桿部裝9裝在刀桿架2方孔中且可以在方孔中水平方向運動,刀桿后部固定彈簧7,彈簧通過后方壓緊螺母緊固,始終處于壓縮狀態。……

登錄APP查看全文