用于模具加工的山高刀具

山高刀具(上海)有限公司 Gary Meyers Don Graham

隨著銑削工藝和刀具技術的持續發展,越來越多的模具制造商借此來優化機加工操作、縮短加工節拍以及獲得卓越的模具表面粗糙度。分析刀片磨損的能力能在模具加工應用中最大限度地延長刀具壽命并準確預測刀具的使用情況。

如今,為了充分利用最新的切削刀具并采用高效的銑削技術,快速高效、功能強大且具有更出色編程性能的機床非常重要。高進給銑削和高速銑削是兩種流行的銑削工藝,它們都需要使用特定刀具類型才能成功進行加工。

銑削工藝

高速(或動態)銑削工藝現在變得日益普遍。當使用整體硬質合金刀具時,該工藝也特別有效。這種銑削方法是一種優化粗加工方法,在切削鋼件時,它可以將大切深與相對較小的徑向嚙合量結合起來。該工藝還適用于加工硬度為 60HRC及以上的材料。

對于高進給銑削加工(見圖1),推薦使用專門為之設計的大直徑可轉位刀具,以切除更多的材料。本質上,該工藝先使用較大的可轉位刀具進行粗加工,然后在模具接近完工時換用小直徑可轉位球頭刀和整體硬質合金刀具進行精加工。

圖1 高進給銑削

恰當的刀具直徑取決于模具特征,比如圓角半徑。高進給可轉位刀具的直徑通常不小于15mm(0.62")。如果需要使用更小直徑的刀具,應該使用整體硬質合金立銑刀。

高進給可轉位刀具的刀片可以隨著工件材料的變化而改變,但大多數應用規定使用 PVD 鍍層或CBN 鍍層刀片。對于刀片的槽型、三角形刀片可能具有比圓形或方形刀片更低的主偏角。低主偏角可產生更薄的切屑,而這進而要求采用高進給率才能使該刀片槽型保持合適的切屑厚度。低主偏角還有助于沿著軸向方向引導切削力,將其向上推入主軸中,從而在機床上實現更穩定、更容易的加工操作。如果采用更高的主偏角,則會產生厚的切屑,導致進給率調整少。此外,這還會導致更大的徑向力,造成主軸軸承產生振動并承受應力。

高速銑削所用的整體硬質合金刀具通常是四刃方肩立銑刀。這種刀具具有長切削刃并內置分屑槽。分屑槽能將切屑斷成可控的小尺寸,因而改善了切削區及機床的排屑。另外,全切長和分屑槽與高速銑削配合時,可提升生產率,并顯著延長刀具壽命,因為刀具負荷始終保持穩定。

高進給加工期間,刀具應以全直徑嚙合量運行,但不應小于刀片寬度的一半。高進給刀具可以沿著軸向方向有效引導機床主軸的切削力而獲得平衡,因此全直徑嚙合量是可以實現的。當刀具嚙合量低于刀片寬度一半時,將會因切削不平衡而承受推力和更大的振動。對于高速銑削來說,高進給銑削所用的刀具類型(可轉位刀具和整體硬質合金立銑刀)同樣適用。但是,這種刀具的槽型必須有助于采用高轉速和高進給率,并且要采用中等切屑負荷而不是重型負荷。

盡管長懸伸高進給銑刀可在高速加工應用中高效運行,但它們的運轉速度不如短懸伸刀具,除非使用特制的減振刀柄或者大幅降低切削速度。當長懸伸刀具的加工速度高于推薦時,振動會增加,造成刀片微崩和過早失效。

刀片磨損分析

有8種常見的刀片失效模式。其中后刀面磨損、熱裂紋和刃口微崩是在采用高進給銑削方式加工模具時需要注意的失效模式。但是,加工期間使用不合適的刀片會造成其他 5 種失效模式。

(1)后刀面磨損一般很均勻,它隨著加工材料使刀片的切削刃磨損或變鈍而逐漸出現。識別正常后刀面磨損時,會發現沿著刀片的切削刃形成一個相對均勻的磨痕。偶爾會有工件上的金屬弄臟切削刃,夸大刀片磨痕的表觀尺寸。

為了減緩正常的后刀面磨損,重要的是采用不會微崩的最硬刀片材質等級,并且使用最輕快的切削刃來減少切削力和摩擦。另一方面,在切削耐磨材料,比如切削球墨鑄鐵、硅鋁合金、高溫合金、熱處理后的沉淀硬化(PH)不銹鋼、鈹銅合金及鎢硬質合金時,常會出現快速的后刀面磨損。后刀面快速磨損的跡象與正常磨損相同,為阻止快速磨損,需要使用耐磨性更佳、硬度更高或有鍍層的硬質合金刀片材質等級。

(2)月牙洼磨損是擴散磨損與磨料磨損共同作用的結果。工件切屑中的熱量會使硬質合金的成分溶解并擴散到切屑中,造成刀片頂部產生月牙洼。月牙洼最終會增大至足以使后刀面發生微崩、變形甚至可能導致快速的后刀面磨損。盡管常見的鍍層都能抵抗月牙洼,但推薦使用氧化鋁鍍層。

圖2

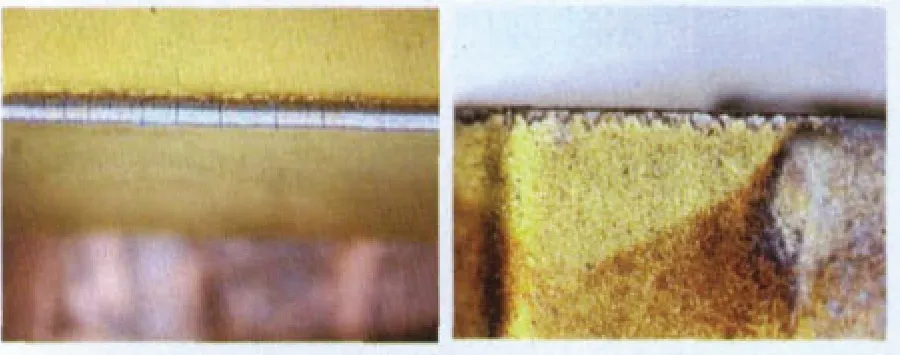

(3)工件的碎片通過熱壓焊結到刀片切削刃上時,會產生積屑瘤(見圖2),這是切削區存在化學親和性、高壓及高溫所致。積屑瘤最終會脫落,有時隨刀片碎片一同脫落,從而導致微崩和快速的后刀面磨損。積屑瘤可以通過零件尺寸或表面粗糙度的異常變化以及切削刃頂部或后刀面出現的閃亮材料來識別。增加切削速度和進給量、使用氮化物(TiN)鍍層刀片以及選用具有可減少作用力的幾何形狀和(或)平滑表面的刀片可以控制積屑瘤。

(4)刀片切削刃微崩源自機械性能不穩定,通常是由不牢固的裝夾、軸承不良或主軸磨損、加工材料有硬質點或斷續切削造成。確保機床合理裝夾、盡量減少彎曲變形、使用研磨刀片、控制積屑瘤以及采用韌性更好的刀片材質等級和(或)更強壯的切削刃幾何形狀將可阻止微崩的發生。

(5)刀片的熱/機械失效是由劇烈的溫度波動與機械沖擊共同造成的。應力裂紋會沿刀片刃口形成,最終造成刀片的硬質合金部分脫落,看起來有點類似于微崩(見圖3)。熱/機械失效跡象是出現多個垂直于切削刃的裂紋。在微崩開始前識別出該失效模式特別重要。為防止熱/機械失效,需要正確使用切削液。如果希望在加工工藝中完全杜絕這種失效,可使用更耐沖擊的材質等級以及散熱槽型。

圖3 微裂紋和微崩

(6)刃口變形是由過多熱量和機械負載共同造成的,模具加工常會出現這種情況。在高速和高進給情況下,或是加工硬鋼、加工硬化表面及高溫合金時,會產生大量的熱量。這會造成刀片中的硬質合金粘接劑或鈷發生軟化。通過使用粘接劑含量更低、更耐磨的刀片材質等級、降低加工速度和進給量并采用低作用力的刀片槽型,可以控制刃口變形。

(7)刀片切削深度區域出現溝槽和切屑時,溝槽磨損會變得顯著。為防止出現溝槽磨損,需要在多行程加工中改變切深;使用具有較大主偏角的刀具;在加工高溫合金時提高切削速度;降低進給量;小心增加切削深度區域的研磨;防止積屑,尤其是加工不銹鋼和高溫合金時。

(8)刀片切削刃所承受的作用力超過其固有強度時,刀片將會發生機械斷裂。其他七種失效模式都可能會導致刀片斷裂。除了正常后刀面磨損之外,通過糾正所有其他的失效模式可避免發生機械斷裂。使用更耐沖擊的材質等級、選擇更強壯的刀片槽型、采用更厚的刀片、降低進給量和/或切削深度、驗證裝夾剛性以及檢查工件是否含有堅硬的夾雜物或難以切入,這些都是有效的糾正措施。

刀具的材質等級、幾何形狀、材料及規格

大多數刀具制造商都會針對特定的加工材料開發出刀具材質等級和幾何形狀。在模具加工中,這些材料通常為P20 鋼件、CPMV 10 和粉末金屬。關鍵是根據所加工的特定材料選擇正確的材質等級和幾何形狀,以免刀具過早失效。另外,根據材料選配刀具還能提高加工性能和可預測性,從而減少換刀、報廢及返工。

如果材料的硬度為 52HRC 或更軟,一般的整體硬質合金刀具就可以勝任。對于硬度更高的材料,應該使用具有不同幾何形狀和鍍層(比如專為極硬材料而設計的氮化鋁鈦)的整體硬質合金立銑刀。另外,對于整體硬質合金刀具,不同的刀具制造商還有特殊的混合鍍層。對于可轉位刀具,硬銑削刀片的幾何形狀和鍍層適用于加工大多數極硬的粉末金屬。如今的可轉位刀具可提供不同的刀片材質等級及槽型,因而能夠優化更硬模具材料的加工。

一旦確定了刀具的類型,必須選擇合適的刀具圓角半徑規格。刀具圓角半徑必須小于模具內角半徑。如果刀具圓角半徑與模具的圓角半徑相當,便會出現“硬停機”,而不是刀具平穩地通過圓角。對于精加工,推薦使用直徑更小的整體硬質合金刀具。此外,還可使用當今的整體硬質合金高進給刀具。

這種半徑原則也適用于粗加工,即采用圓角半徑小于工件半徑的刀具。盡管這會在圓角處留有更多的材料,但它有助于為隨后的半精加工和精加工保持穩定、均勻的刀具負荷。

與刀具的圓角半徑同樣重要的是刀具的剛性,而且刀具的拔模斜度/錐度也起著關鍵作用。大多數刀具為縮頸或錐頸。縮頸刀具的刀刃上方與刀桿直徑下方之間的直徑小于刀刃尺寸。對于錐頸刀具,首先是切削直徑,然后是切削直徑上方更小的縮頸區域,再是延伸到刀桿直徑的一個錐形。大多數長懸伸加工刀具均采用錐形刀頸設計。

較小的拔模斜度意味著刀具需要有更大的剛性。但是需要保留一定的傾角以避免刀具摩擦模腔的側壁。為了選擇剛性最大的刀具,必須考慮模具型腔的拔模斜度。刀具傾角絕不應等于或大于模具拔模斜度。比如,如果模腔所有側壁的拔模斜度為3°,則可以使用最大傾角 2.5°的刀具。

切削液和刀柄

對于切削液在模具加工中的使用,當今大多數先進的刀具設計和幾何形狀可以在干式加工中達到最佳性能。例外情況是油霧冷卻,但必須一直使用油霧進行冷卻。對于硬銑削,原則上絕不使用任何切削液,除非有油霧可用。

對于刀具夾持,大多數刀具公司會推薦用于模具加工和當今先進刀具的減振刀柄。最好的刀具配備低性能的刀柄將無法實現最佳的加工性能和刀具壽命,而先進的高性能刀柄卻可以使刀具壽命翻倍。振動控制至關重要,尤其是刀具較長和高進給銑削粗加工應用中。關鍵是這些減振刀柄可以減少由切削工藝產生的諧波和振動。

刀具路徑和編程

模具加工刀具的路徑應該通過合適的編程進行優化,以免對刀具產生不現實的要求。比如,在加工模具時,如果刀具路徑指示有圓角,則必須改變加工方向以實現平穩的過渡,防止產生大角度嚙合量,從而避免刀具過載。一個良好的做法是設計一個大于刀具圓角半徑的弧線。因此,如果使用一個直徑為 50 mm (2″) 的刀具,則程序不應遇到25 mm(1″) 的圓角半徑,而應使用一個更大的平滑半徑。

設計合適的弧線可能具有挑戰性,如果設計不當,會導致刀具路徑異常。目前有多款軟件包可以幫助用戶準確地設計該技術所需的刀具路徑。此外,了解接觸弧原理并且知識豐富的程序員也能提供幫助。關鍵是在刀具路徑中避免機床的停止和啟動情況。變向時機床的任何一點停頓都會產生熱量并傳熱到刀具。熱量會破壞刀具的切削刃和鍍層,因此必須在切削區消除切屑中的熱量。