FANUC0i系統(tǒng)銑床和加工中心的高速高精加工參數調整

四川長征機床集團有限公司 (自貢 643000) 王智煜

數控銑床各軸的傳動結構示意圖如附圖所示:

傳動示意圖

但由于絲桿傳動有間隙,聯(lián)軸器有形變,即整個傳動環(huán)節(jié)非剛性,因此機床在各軸切圓的形狀,零件的加工精度及表面粗糙度上均將出現不盡人意之處。當然零件加工質量還與主軸擺動、刀具選擇及程序有關,但不在此文中討論。下面就伺服HRV控制、高速高精度加工的伺服參數調整步驟做歸納總結。

1.伺服HRV控制的調整步驟

伺服HRV改善了電流回路的響應,可使速度回路和位置回路設定較高而穩(wěn)定的增益值。

(1)設定電流回路的周期和電流回路的增益

#2004=0000011:設定HRV2/HRV3控制,電流環(huán)控制周期為125μs,位置回路的周期為1ms。其結果使電流回路的響應性能提高了1.6倍。

注意用一個DSP控制的兩個軸設定相同的周期時間;若電動機停止時的聲響比比工作時的大,按下述方法修改電流環(huán)的增益:將#2040修改后的值乘以0.6;將#2041修改后的值乘以0.6或#2041=0。

#2040=標準值*0.8:電流環(huán)積分增益(PK1);

#2041=標準值*1.6:電流環(huán)比例增益(PK2);

#2042:電流環(huán)增益(PK3)。

(2)速度回路增益的設定

#2017.7=1:開通速度環(huán)比例增益高速執(zhí)行功能(僅對于高速有效)。

#2021:負載慣量比(以50%增加)間接調整速度環(huán)增益;以伺服調整畫面上的增益為準,調到700%~1 000%。

(3)消振濾波器的調整 消除某一頻率下的振蕩是非常有效的。調整步驟:①以低速(F1 000—F10 000)開動機床。②逐漸增加速度環(huán)的增益,直至進給時出現輕微振蕩。觀察TCMD,測量其中心頻率。③在參數中設定測量頻率和帶寬;如果高頻(200Hz以上)振蕩不出現,就不要使用消振濾波器。

#2113:設定帶通濾波器的中心頻率。

#2177:設定消振器1的衰減帶寬(一般為30,對于600Hz以上設為40)。

(4)精細加/減速的設定 抑制分散頻率的振動(伺服系統(tǒng)的響應較高時,可能會出現加工的形狀誤差取決于CNC指令的擾動周期)。

#2007.6=1:開通精細加/減速功能;#2202.1切削/快速開關功能。

#2209.2=1:精確加/減速的類型用直線型。

#2109:FAD精細加/減速時間常數,設定值為8的倍數。

(5)前饋系數的調整 補償伺服位置和速度環(huán)的延時。

#2005.1=1:進給前饋功能開通。

#2092:進給提前前饋系數。推薦9 700~9 900。

#2069:速度前饋系數。沒有負載慣量時,推薦100。

#2069=100*(電動機轉子慣量+負載慣量)/負載慣量。

(6)位置增益的調整 當提高了速度回路的響應時,可以設定較高的位置增益。 快速移動機床,以最大切削速度進行加工,在加/減速時觀察TCMD波形,以確定位置增益的極限。當TCMD的波形上在10~30Hz期間出現急劇上升時,即為位置增益極限。然后,在極限值參數中設為其值的80%。

進給速度=位置環(huán)增益*位置跟隨誤差+進給前饋系數

#1825:位置環(huán)增益。推薦5 000~10 000。設定后重新調整第5步。

(7)設定和調整HRV3控制 若要求進一步改善伺服性能,可使用HRV3,以此設定更高的速度回路增益。

#2013.0=1:開通HRV3高速電流環(huán)控制。

#2202.1=1:進給/快速移動間速度環(huán)增益開關功能打開。

#2334:HRV控制中電流環(huán)增益放大倍數。推薦150,設定值為出現振動時的70%。

#2335:HRV控制中速度環(huán)增益放大倍數。推薦100~400。

2.實現高速、高精度加工的伺服參數的調整

(1)設定默認的下列參數 不用插補后的直線加/減速,而使用精細加/減速。但是,在高精度輪廓控制,AI輪廓控制和AI納米輪廓控制中不使用精細加/減速。在批量傳送程序數據(如使用RISC)時,要設定CNC軟件的插補后直線加/減速參數。

#2003.3=1:PI高速、高精度控制。

#2005.1=1:開通進給“前饋”功能(#2092)。

#2006.4=1:速度反饋數據的容量為1ms。

#2007.6=1:開通精確加/減速功能(#2109,高精度輪廓控制中不能用)。

#2017.7=1:開通速度環(huán)的比例項高速處理功能。使用該功能時,可能出現高頻振蕩,取決于機械的諧振點。在這種情況下,不要使用這一功能。若高頻振蕩出現在高增益下,可使用轉矩指令濾波器。

#2209.2=1:精確加/減速(FAD)為直線型。

#2092:提前前饋系數為9 900。

#2069:速度前饋系數為50(減少速度環(huán)響應延時)。

#2109:精細加減速時間常數,24(中小型機床),32(大型機床)。對于快速移動,用帶前饋的精細加/減速實現高速定位,需要的時間常數約為40~64ms。此時,可使用精細加/減速的切削進給/快速移動切換功能。

(2)按1節(jié)修調速度、位置環(huán)增益 ①在可能的條件下使用伺服HRV2/3控制。②在正常進給加工時,只要不出現振蕩,高的速度環(huán)增益會改善表面精度和加工形狀精度。高速、高精度加工的效果取決于允許的速度環(huán)最大增益值。

(3)前饋系數的調整(加工圓弧R 10/進給F4 000) 目的:①位置誤差(診斷號300)=進給速度/[60×位置環(huán)增益(#1825)]。②消除位置偏差的有用功能是位置前饋(將CNC的位置指令變?yōu)橛醒a償功能的速度指令)。但伺服響應性能的改善,可能使機床出現沖擊,為避免此情況,必須同時使用插補前的加/減速功能。 操作:

編制整圓加工程序:

G91 M03 S*;

G08 P1;

G17 G02 I-10.0 F4000;

G08 P0;

M02;

調整提前前饋系數:95%→96%→97%→98%→99%。調整速度環(huán)增益:100%→200%→300%→400%。

注釋:①若圓有徑向誤差(徑向跳動),則前饋系數不足。②形狀變形且有過象限突起,則速度環(huán)響應慢。③反向間隙的加速功能,可減小過象限的突起,改善正圓度。

(4)速度環(huán)前饋系數的調整(用4角有1/4圓弧的方形工件) 目的:改善速度環(huán)的響應性能:增加速度環(huán)增益和調整速度環(huán)前饋系數。

操作:速度前饋系數=100×(電機轉子慣量+負載慣量)/電機轉子慣量。編制方帶圓弧加工程序:

開始的速度前饋系數用100%,且圓弧半徑箝制進給速度無效。分X、Y 調整前饋系數100%→300%間(既不凸出,也不過切)。

注釋:①按前進方向若直線→圓弧的相交處有過象限突起,在圓弧→直線的相交處有缺口,表明速度前饋系數偏小。②按前進方向若直線→圓弧的相交處有缺口,在圓弧→直線的相交處有過象限突起,表明速度前饋系數偏大。③若圓弧部分有振蕩,可使用兩種方法消除:一種是增加速度環(huán)的增益(不能用在速度增益已加大到振蕩極限的增益);另一是減小按圓弧半徑箝制進給速度功能的圓弧部分的進給速度。

(5)按圓弧半徑的進給速度箝制參數的調整 目的:若機床的剛性太低,則由于加速度的變化將產生振動。為了減小目標方向的指令進給速度。加工時運用預讀控制,按圓弧半徑箝制進給速度的功能來實現對進給速度的控制(減小)。特別是高精度輪廓控制(連續(xù)小程序段)中得到運用。

設定建議:高剛性小型機床:拐角圓弧R5時,設 F4 000(889mm/s2)。

剛性中的中型機床:拐角圓弧R5時,設 F3 000(500mm/s2)。

剛性差的大型機床:拐角圓弧R5時,設 F2 000(222mm/s2)。

(6)用進給速度差限制拐角加速度功能的允許速度差的調整 目的:CNC可以降低進給速度使其不超過用參數設定的允許值。加/減速根據插補前的加/減速時間常數進行。根據要求的形狀誤差,設定盡可能高的進給速度允許值。

設定建議:高剛性小型機床F400。剛性中的中型機床F300。剛性差的大型機床F200。

注釋:若即使拐角處的進給速度降到接近于零也不能去掉過沖,其原因可能是插補前的加/減速度太大。此時須設定大的插補前加/減速的時間常數。

3.相關功能開通

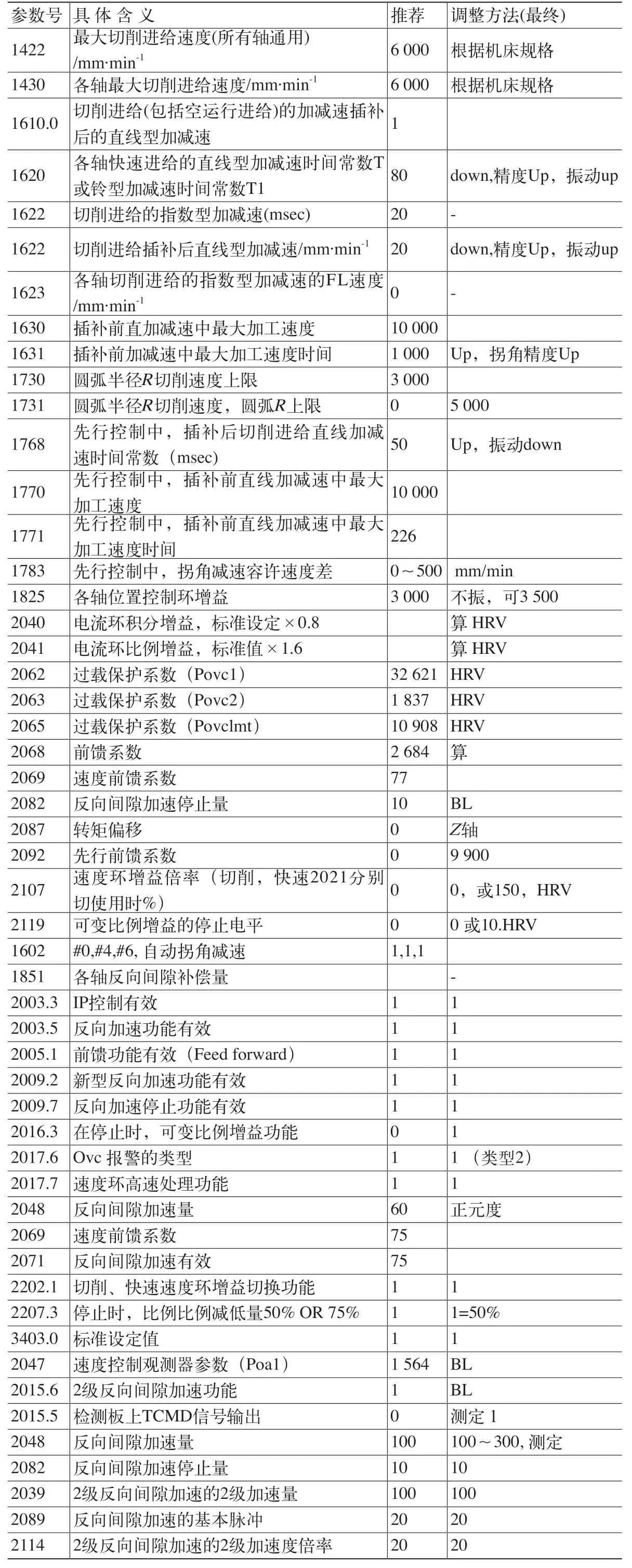

功能方式如表1所示。

表1 功能方式表

先行控制的相關參數如表2 所示。

表2 先行控制參數表

注意:①形狀誤差、拐角降速、機械振動、反向間隙加速補償的調整。前三者互相關聯(lián),調整時要綜合考慮,第四者可單獨調整。可觀察正圓度,如果一段加速效果不好,再使用2段反向間隙加速功能。②系統(tǒng)需要插補前加減速、拐角減速、先行控制選項。