高效加工B12D曲軸斜油孔工藝

柳州歐維姆機械股份有限公司設備廠 (廣西 545006) 黃藝年

曲軸斜油孔加工是曲軸加工中的難點之一,除了具有深孔加工的特點外,還因為孔與孔之間是三維分布,各斷面尺寸、形狀和剛度均不同,因此給定位、夾緊、鉆孔及冷卻等都帶來很大難度。目前,比較傳統的加工方法是:工序分散的并行加工工藝,而且大多采用復合刀具。采用這樣的加工工藝干擾因素和不確定因素多,刀具復雜,管理成本較高,且加工設備占地面積大。由于公司機加工車間廠房比較狹小,如果采取傳統工藝很難適應生產需要。這就要求工序集中在單臺設備上完成曲軸斜油孔的全部加工,且僅需在單臺設備上進行曲軸的一次裝夾,是提高生產效率的高效加工工藝方法。下面介紹一下我公司現在使用的加工工藝。

1.B12D曲軸斜油孔及加工要求

(1)我公司受場地限制,只能采用工序集中的原則組成自動化生產線。在建線初期經綜合技術評定,最終同意采用在一臺日本HORKOS專用機床上完成斜油孔所有孔的加工工藝。

(2)從圖1中可以看出,B12D曲軸有4個φ5.5mm×90mm主軸頸通孔,4個φ5.5mm×90mm兩兩相反的14.5°主軸頸油孔與連桿軸頸油孔貫通的孔,同時,嘗試采用帶中心注油孔的麻花鉆刀具實施孔加工。

圖1 目前生產的B12D四缸發動機曲軸結構

(3)曲軸毛坯材料是球墨鑄鐵,其硬度是216~285HBW。

(4)刀具采用普通硬質合金涂層麻花鉆。

(5)曲軸斜油孔加工專用日本HORKOS數控機床 。

本專用機床設置有1個主軸頭,其上面設置一個刀庫,刀庫中設有刀具監測裝置和刀具芯片管理系統,發現有刀具折斷時,設備自動報警,防止因刀具折斷對設備和曲軸造成破壞。此外,控制系統采用發那科系統。

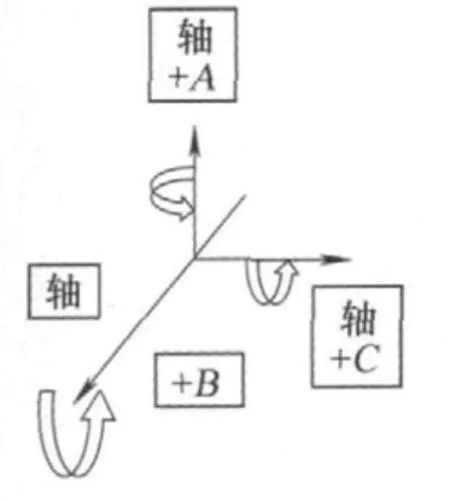

圖3 日本HORKOS加工中心坐標系

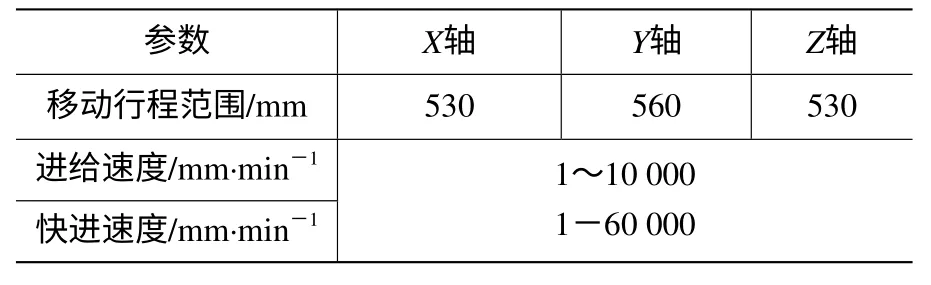

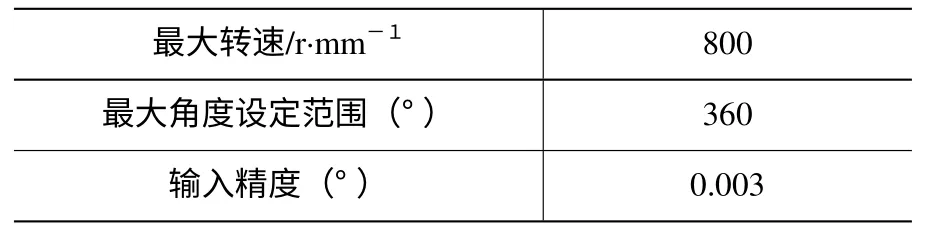

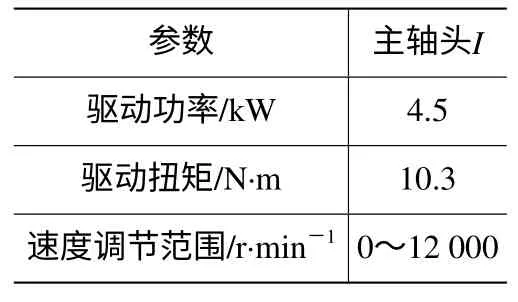

圖2中各主要部件的運動和功能:首先曲軸安裝到本專機上時,按照圖1主視圖水平放置在頭架和尾架之間,圖2中各部件均處于垂直平面之內,本專機的坐標系如圖3所示。主軸頭有X、Y、Z三個方向的平動,還有各自B向轉動,鉆頭的主切削運動,并能實現自動換刀。基本參數如表1、表2、表3所示。頭架和尾架實現夾緊,并帶動曲軸C向轉動。尾架可以延X軸向移動,實現曲軸裝夾到本機床,基本參數如表4所示。定位夾具可延X軸向移動,實現曲軸安裝時的相位定位,并抵抗曲軸在鉆斜油孔時的切削力(見圖4)。

表1 主軸頭線性移動技術參數

表2 主軸頭的B向旋轉技術參數

表3 主軸頭主軸參數

表4 頭架C向旋轉技術參數

2.加工工藝過程

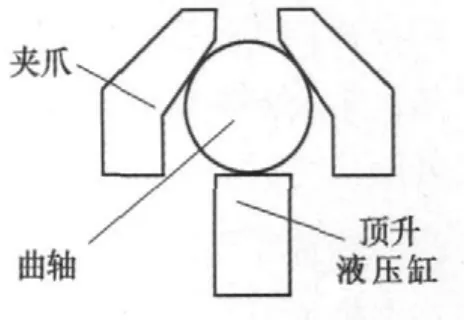

(1)安裝曲軸。由于是全自動生產線,上下曲軸均由機械手完成。安裝曲軸時,主軸頭沿+Y方向后退,定位夾具和尾架延X方向前進至規定位置,定位夾具(見圖5)有兩個夾爪和一個頂升液壓缸,這時兩個夾爪張開,頂升液壓缸處于落下位置。機械手將曲軸送入,兩夾爪合攏,曲軸相位被定位,頭架和尾架同時夾緊,頂升缸頂起。曲軸被準確定位且夾緊到位,最后探測曲軸工件類型,即B12D類型曲軸。此過程用時26s。

(2)使用短鉆頭鉆4個φ5.5mm×90mm斜油孔的平臺,利用C軸轉動180°,使用長鉆頭鉆通曲軸斜油孔;主軸頭先鉆左側2個油孔,然后鉆右側2個油孔;用時52s(刀具No.3與曲軸之間姿態改變8次)。

(3)銑削連桿斜油孔平臺,用時12s(刀具No.1與曲軸之間姿態改變4次)。

(4)鉆削連桿斜油孔引導孔,用時10s(刀具No.2與曲軸之間姿態改變4次)。

(5)鉆削4個φ5.5mm×90mm連桿頸油孔與曲軸主軸頸油孔的連接孔,用時52s(刀具No.3與曲軸之間姿態改變8次)。

(6)曲軸斜油孔兩端倒角,用時12s(刀具No.4與曲軸之間姿態改變8次)。

圖5 定位夾具

(7)曲軸斜油孔內去毛刺,用時10s(刀具No.5與曲軸之間姿態改變4次)。

(8)連桿軸斜油孔去毛刺,用時10s(刀具No.5與曲軸之間姿態改變4次)。

(9)主軸頭退出,夾具機械手下料,用時10s。

3.實現高效鉆削曲軸斜油孔的措施

實現高效加工一般有以下幾個大的方向:

(1)設備要求能適應高速、深孔連續切削要求。從曲軸斜油孔加工工序的各工步可以看出,刀具與曲軸之間的姿態變換達32次。為了滿足加工效率的要求,設備自身動態性能必須穩定。床身采用非金屬整體澆注,并與地面采用非剛性聯接;盡可能減小移動部件重量(采用無極伺服電動機);提高移動部件移動副的剛度(采用有預壓力軌道);盡可能減少設備其他部分的振動(刀庫門運動中的振動,如設備防護門在設備運行中的振動)對加工的影響。頭架、尾架和定位夾具部分整體安裝在床身上面,它們運動所產生的振動大部分被床身全部吸收,并且在實際鉆孔過程中,僅有C軸旋轉運動,不會對主軸頭產生明顯的影響。從表4中可以看出,頭架的靜態剛度是比較高的。此外,主軸頭的前軸承盡可能安裝在離鉆頭近的地方。刀庫安裝在主軸正上方,盡可能減小刀庫的重量(實際設計刀庫容量最大是16把刀),可順利更換刀具。定位夾具的頂升液壓缸壓力可以根據實際需要設定具體參數,最大限度地保證曲軸在鉆孔時的剛度需要。

(2)滿足本工序精確要求的定位精度。由于機床各軸采用實時控制,有效保證了曲軸和刀具時時處于正確的位置狀態下。這樣設備時時處于監控中,一遇異常立刻報警。B向旋轉和C向旋轉要求定位精度是0.003°;X、Y、Z向的移動定位精度是0.001mm。

綜合上述1、2項,由于我們采取了各種措施提高并保證設備的動態剛度和定位精度,為高效鉆孔的實現搭建了一個可靠的硬件平臺。

(3)刀具和刀具更換。刀具采用普通硬質合金涂層麻花鉆。為了提高刀具壽命,除采用已經非常成熟刀具的涂層技術外,還采用了微量潤滑技術(不再使用切削液),保證使用麻花鉆能夠連續不間斷鉆削深孔,提高了加工效率;同時也避免了切削液系統的不穩定性帶來不利影響,使制造成本大大降低。

在上述條件下,我們鉆4個φ5.5mm×90mm連桿軸頸油孔與曲軸主軸頸油孔的連接孔時,切削速度是0.63m/s,進給速度是0.25mm/s;其他情況下的切削速度是0.20m/s,進給速度為0.3mm/s。經過摸索,所用刀具的使用壽命最短是No.3(見表5),其加工達到498件后提示準備換刀。當達到這個要求時,No.3刀具鉆孔長度已達180m,遠高于相同條件下其他刀具的使用壽命。同時,為了實現刀具自動更換,采用了HSK63A標準接口刀柄,除換刀實現自動外,也便于修磨刀具。

表5 各種刀具使用壽命

(4)縮短輔助時間。為了盡可能縮短輔助時間,對刀具使用進行了充分的優化,從表5可以看出,此全部加工過程僅使用了5把刀具,這樣不僅縮短了輔助時間,也有效地降低了制造成本和管理成本。在整個172s加工循環過程中,刀具切削實際時間不足106s,大量的時間用于刀具與曲軸的姿態調整。精確的定位和定位可靠確認,則交由設備自身完成并確認,平均分配到每次姿態調整的用時也只有2s左右。

另外,通過不斷探索,我們掌握了各種刀具的最短使用壽命,并設置在刀具參數表中,換刀后當前被加工曲軸數達到預警件數時,系統會自動做出預警,提示及時準備更換對應編號的刀具。

綜合上述3、4項,由于我們在工藝方面采取的各項積極措施,曲軸線節拍時間是46s,共有4臺HORKOS加工中心同時加工,使高效加工和降低制造成本兩者得以同時實現,滿足了整條曲軸生產線協調有序生產的需求。