綜采放頂煤工作面高位鉆孔優化布置問題研究

王海濤,吳祥業

(黑龍江工業學院資源工程系,黑龍江雞西 158100)

使用高位鉆孔抽放瓦斯技術是治理綜合放頂煤工作面采空區瓦斯,實現高產高效有效途徑之一。[1]煤層開采后,在上覆巖層中形成冒落帶、裂隙帶、彎曲下沉帶,其中冒落帶、裂隙帶為瓦斯運移的主要通道,也是瓦斯積聚的主要場所。高位鉆孔主要作用是通過抽放圍巖或采空區瓦斯,在上鄰近層瓦斯向采空區運移時進行攔截,從而解決上隅角和回風流瓦斯超限的問題。[2]

1 工作面概況

(1)煤層賦存情況。

云蓋山煤礦一礦21110綜采工作面采二煤層,通過地質資料分析和掘進過程中地質揭露情況,該工作面范圍內二煤賦存穩定、結構簡單、屬“二軟一硬”煤層(煤層軟、底板軟、頂板硬),全區可采。煤層走向 NE30°~40°,傾向SE55°~48°,傾角14°~18°,平均 16°。煤層普氏硬度系數f≤0.37,煤層平均厚度4.5m。煤層頂底板情況見表1。

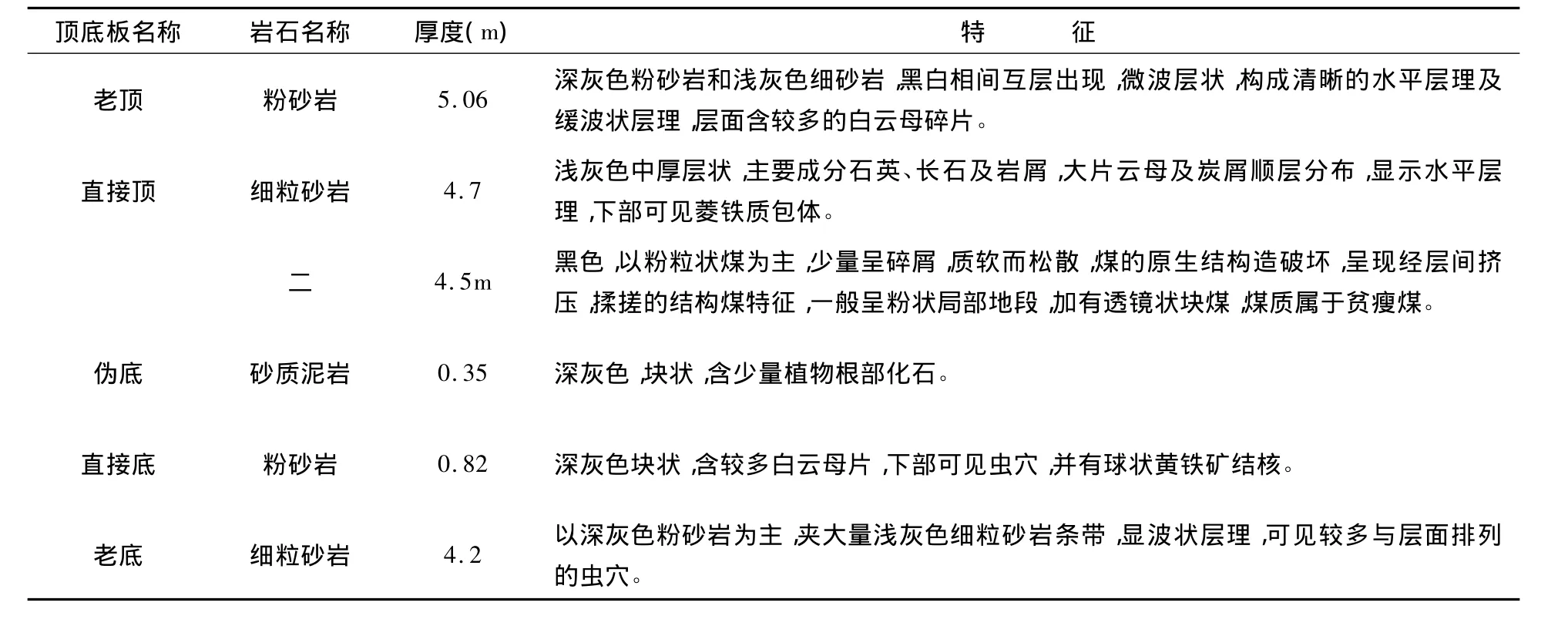

表1 煤層頂底板情況表

(2)水文地質。

二煤層頂板以寒武系上統白云質灰巖含水層以崮山組白云質灰巖為主,區內共有十四孔見該層灰巖,區域侵蝕基準面以上發育大中型的巖溶裂隙、溶洞等,鉆孔所見多為蜂窩狀溶孔,兩孔見有溶洞,最大高度1.30m。

(3)開采方法。

二煤層采用走向長壁后退式綜合機械化放頂煤采煤方法,采取全部垮落法處理采空區。

2 高位鉆孔優化布置

(1)布置依據。

①經驗公式法。

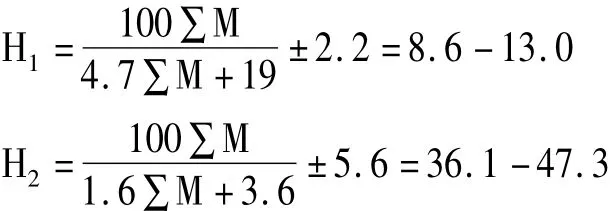

煤層頂板冒落帶、裂隙帶高度是確定高位鉆孔布置重要因素。可以利用礦井多年積累的經驗公式確定兩帶高度。二1煤層頂板為中等硬度的砂巖,故采用下面經驗公式計算垮落帶和裂隙帶高度:[3,4]

H1為冒落帶高度,H2為裂隙帶高度,M為累計煤層采高,取4.5m。設計鉆孔深度要穿過垮落帶,進入裂隙帶3m左右,進入采空區不小于一個周期來壓步距。

②現場考察方法。

利用體積分數法對工作面冒落帶高度進行現場考察,根據抽放過程中的始抽段、高體積分數段和衰減段,來分析確定冒落帶及裂隙帶高度,從而為鉆孔參數優化提供依據。

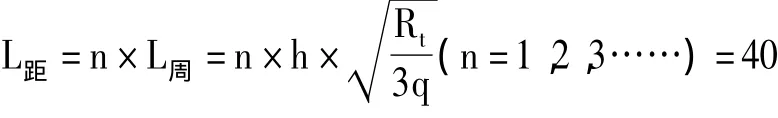

③鉆場位置及鉆場間距確定方法。

鉆場間距則取工作面頂板周期來壓步距的整數倍,即使用下面經驗公式:[5]

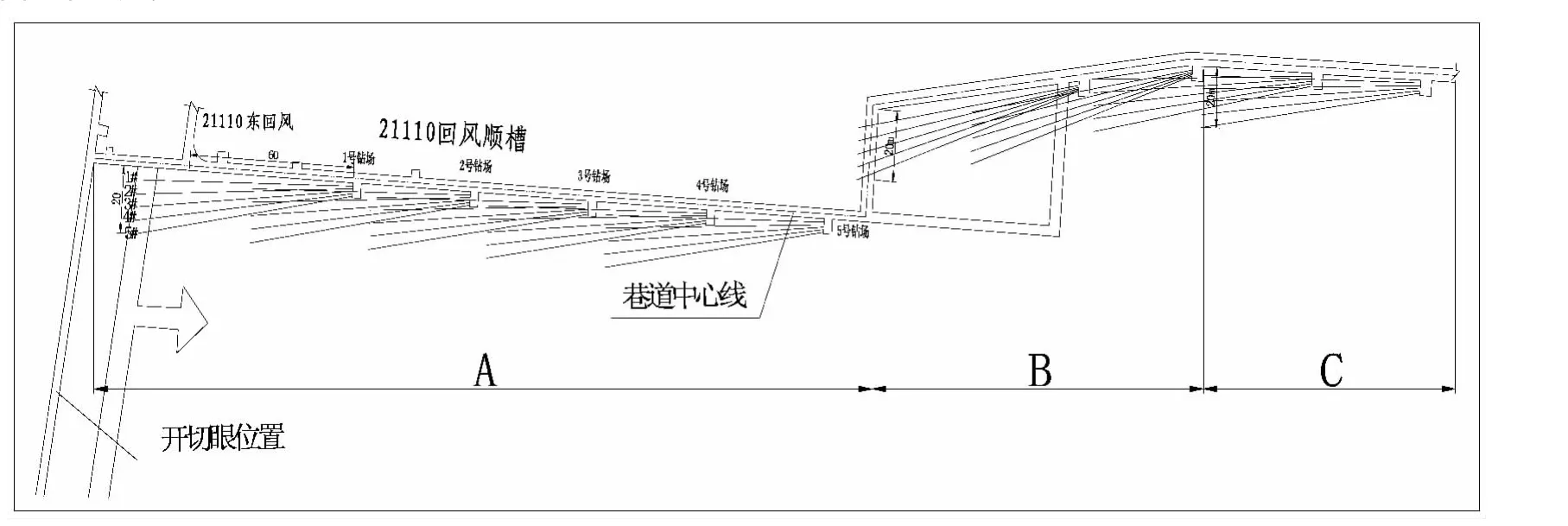

圖1 高位鉆場布置圖

式中:h為巖層的厚度,取平均厚度14.74m;

Rt為巖層的極限抗拉強度,取148.7MPa;

q為巖梁所受的載荷,取107.7MPa。

(2)布置方法。

21110回風順槽全長1220m,原設計為每隔20m布置一個鉆場,每個鉆場布置6個鉆孔,鉆孔深度在90~110m之間,角度在3~20°之間(與巷道中心線夾角),抽放鉆孔要求控制巷道外幫30m;后根據裂隙帶和冒落帶高度的確定,以及體積分數法對工作面冒落帶高度進行現場考察,將原設計改為每隔40m布置一個高位鉆場,每隔鉆場布置5個鉆孔,鉆孔深度在82~84m之間,角度在2~11°之間(與巷道中心線夾角),如圖1所示。

(3)效果檢驗。

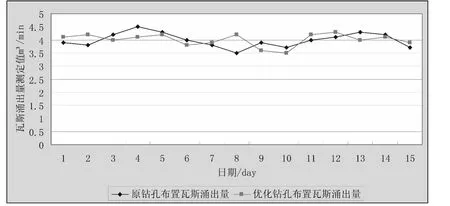

分別對原鉆孔布置和優化鉆孔布置抽放后的綜采工作面上隅角采空區,進行為期半個月瓦斯涌出量測定并進行比較,比較結果如圖2所示。

圖2 瓦斯涌出量比較圖

從圖2中可以看出,優化鉆孔布置后,減少鉆孔進尺量的同時沒有影響瓦斯治理效果,從而實現綜采工作面的安全生產。

3 結論

(1)經鉆孔優化布置后,平均每個鉆場節省打鉆進尺150m,21110回風順槽共30個鉆場,共節省打鉆進尺約4500m。

(2)高位抽放鉆孔孔優化布置,為礦井21110綜采工作面瓦斯綜合治理提供了一條有效途徑,通過理論公式和現場實踐摸索出鉆孔布置技術,能夠使用到其他綜采工作面,實現礦井安全生產和經濟技術效率。

[1]中國煤炭工業勞動保護科學技術學會.瓦斯災害防治技術[M].北京:煤炭工業出版社,2007:15-16.

[2]高洋,趙志強,丁自偉,等.高位鉆孔瓦斯抽放技術在開灤礦區的應用[J].中國煤炭,2011(37)2:84-86.

[3]國家煤礦安全監察局.煤礦防治水規定釋義[M].徐州:中國礦業大學出版,2009:117-118.

[4]王福厚.高位鉆孔抽放瓦斯冒落帶及裂隙帶高度確定方法[J].哈爾濱:煤炭技術,2008(27)8:75-76.

[5]武光輝.利用高位鉆孔抽放技術治理綜采工作面上隅角瓦斯積聚[J].北京:煤礦開采,2009(86)2:91 -95.