設備運行狀態聲音采集分析系統設計

張從鵬,皮世威

(北方工業大學 機電工程學院,北京 100144)

0 引言

噪聲是設備運行中的重要參數之一,其中包涵了有關運行狀態的豐富信息。目前,對于設備運行狀態特征的測量主要是采用加速度等接觸式傳感器,來面向相應的物理學參數進行測量,例如切削力大小,位移等。這些測量方法對于傳感器的安裝和實驗設備要求具有一定的局限性。本文搭建的設備運行狀態聲音采集分析系統,采用無接觸式傳感器進行噪聲測量,通過時、頻域分析方法,可以精確獲得設備的運行狀態,用以保證設備的正常運行。

1 測試系統的硬件組成

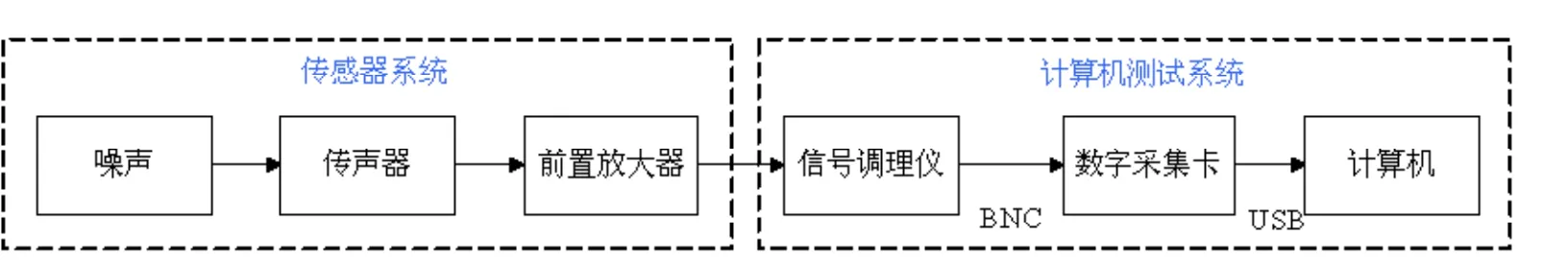

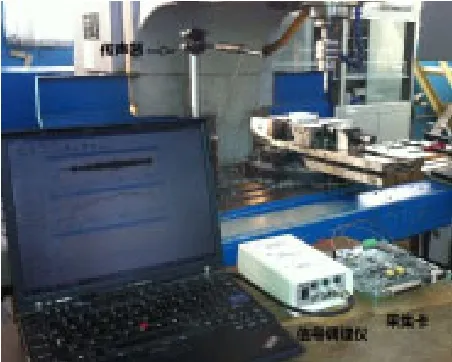

系統的硬件組成由高靈敏度傳聲器、信號放大器、信號調理儀、A/D采集卡以及計算機組成,如圖1所示。系統采用CHZ223型駐極體傳聲器,其理論靈敏度為-29.0dB re 1 V/Pa。前置放大器采用4mA恒流源供電,BNC接口輸出,適合于遠距離信號傳送。信號調理儀采用5倍固定增益以調節電壓信號。考慮到測試系統的靈活性,選取USB-2523型采集卡,最大采樣頻率可達1MHz,采樣分辨率為16 bits,能夠滿足絕大多數的設備噪聲采集要求。通過搭建聲音采集分析系統的硬件平臺,實現對設備運行狀態的實時監測和高精度測量。

2 系統的軟件開發

2.1 軟件功能模塊

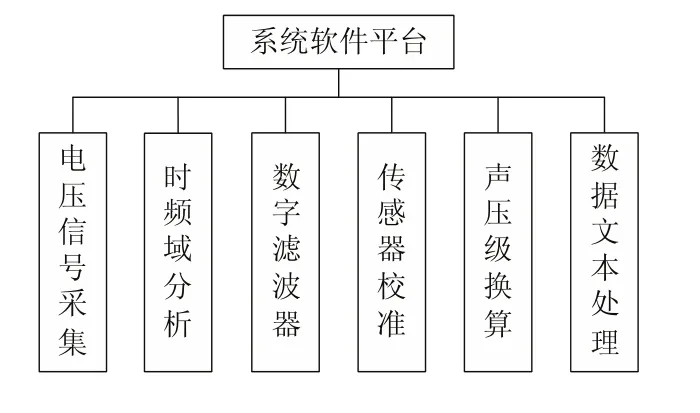

聲音采集分析系統的軟件部分是基于聲音對設備運行狀態監測技術的核心。本文所介紹的采集分析系統支持多通道聲音信號采集、不同型號傳感器標定。系統包涵豐富的數字信號分析處理算法,如時域加窗、FFT算法、數字濾波函數等,以滿足采用多種算法結合的分析方法的要求。通過系統軟件模塊對噪聲信號進行分析處理,完成對設備運行時所產生噪聲中的特征變量的辨識,達到對設備運行狀態的監測。另外,系統軟件應具有一定柔性,以滿足不同的測試條件和設備要求。測試系統的軟件功能模塊框圖如圖2所示。

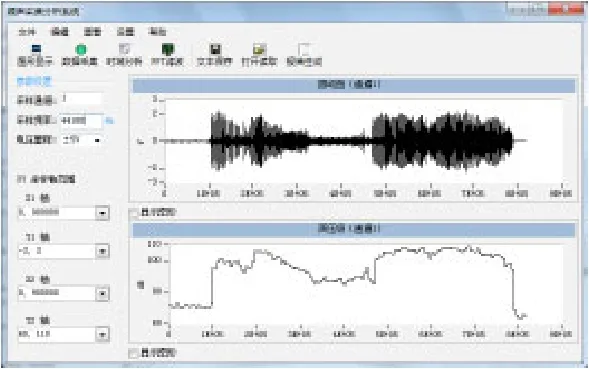

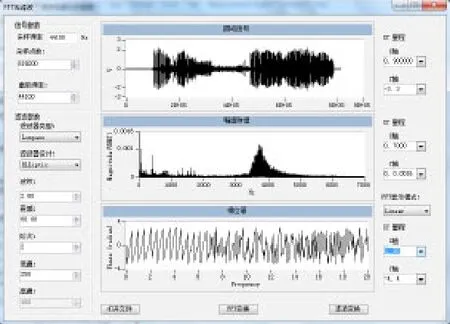

本文所介紹的系統是基于visual studio2008開發平臺開發的。噪聲采集界面如圖3所示,分析界面如圖4所示。

圖1 硬件系統框圖

圖2 軟件功能模塊圖

圖3 系統采集模塊界面

圖4 系統時頻域分析和數字濾波模塊界面

2.2 傳聲器的標定

傳聲器采集到信號是在聲場中某一點距離聲源的振動時域信號。圖4中振動圖(通道1)所示的是經A/D轉換成電壓值后的噪聲振動信號。系統采集過程中,傳感器的靈敏度起到了關鍵的作用,靈敏度的計算如式1所示。

式中:S—傳聲器的聲壓靈敏度,mV/Pa。

U—傳聲器輸出端電壓,V。

p’—校準器中的聲壓,Pa。

校準器的聲音信號輸出一般用聲壓級表示,利用公式2將聲壓級換算回聲壓:

式中:p0——基準聲壓值,取20μPa。

Lp——校準器中的聲壓級,dB。

實際測試中,由于p的大小趨近與1 Pa,將電壓信號轉變為聲壓信號的方法一般是將電壓有效值除以系統靈敏度,系統靈敏度包括了傳聲器的靈敏度、放大倍數、以及各種濾波衰減。不同實驗條件下的系統靈敏度各自不同,實際測量中系統靈敏度可以通過校準器來校準。本文中采用的校準器發出的1000Hz,94db的標準正弦信號,通過測試系統采集校準器發出的信號,得到的電壓有效值即為系統的靈敏度,單位為mV/Pa。通過測量計算得到本文所介紹的噪聲測試的實際系統靈敏度為165.4mV/Pa。

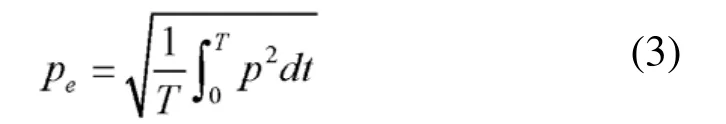

轉化為的聲壓信號為瞬時聲壓,瞬時聲壓由于變化太快,不方便使用,一般采用有效聲壓進行計算。在一定時間間隔內,瞬時聲壓對時間取均方根值則為有效聲壓,如式3所示:

式中:p——瞬時聲壓值,也就是振動幅值,Pa。

T——平均的時間間隔,可以是一個周期或者比周期大得多的時間間隔,s。

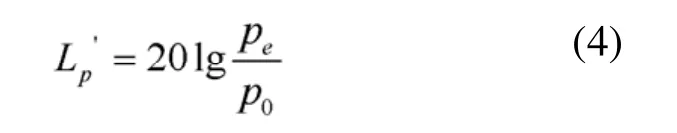

得到有效聲壓之后,計算出有效聲壓的聲壓級,如式4所示:

式中:Lp’為噪聲信號的聲壓級

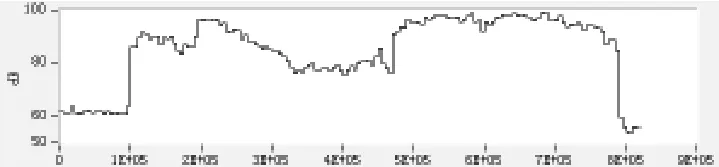

換算聲壓級后的信號圖如圖6所示。

圖5 實驗現場運行圖

3 測試實驗

本文通過實驗來驗證測試系統采集分析模塊的性能。測試實驗基于HK5032型銑床,對簡單的金屬銑削過程進行噪聲測試,實驗現場運行圖如圖5所示。實驗采用單通道信號采集,為了使測量數據最大程度的接近實際情況,將傳聲器架設在距離銑削加工面0.2m的位置,并對傳感器系統進行調試和改善,以盡量減少背景噪音的干擾。

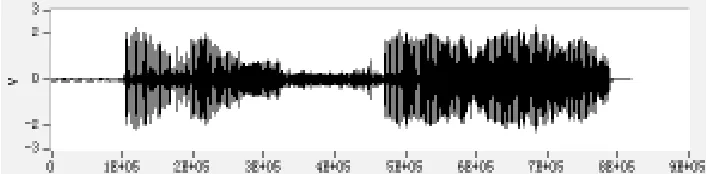

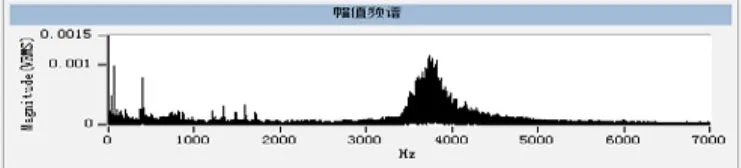

為了保證采集信號的高保真性,采用44100Hz的采樣頻率對典型工況進行信號采集。實驗選取從主軸靜止時刻為零點,到加工結束停止為終點,對噪聲信號進行時、頻域上的初步地分析。實驗產生的噪聲信號的振動、聲壓級、和頻譜圖分別如圖6、圖7、圖8所示。

圖6 噪聲信號在44100Hz采樣頻率下的時域圖

圖7 聲壓級在44100Hz采樣頻率下的時域圖

圖8 FFT之后0~20kHz段的頻譜圖

設備運行過程中產生的噪聲聲壓級的變化與振動信號的幅值和頻率有關。瞬時聲壓越大,有效聲壓級越大;頻率越高,有效聲壓級也越大。頻域上主要能量集中在3800Hz左右。本測試系統通過銑削噪聲測試實驗,很好地完成了銑削噪聲的數據采集,在線監測和時頻分析。在滿足現場測試需求的條件下,能夠精確地測量到銑削過程中噪聲信號的時頻域上的特征。系統運行穩定,測試效率理想。

4 結論

通過搭建噪聲測試系統,能夠對設備運行狀態進行實時監測。實現了對設備噪聲在時、頻域上的基本分析功能,具有可觀的擴展功能以及柔性。經分析得到噪聲信號的不同特征,可用以對不同工況的識別和監測。通過實驗驗證,基于噪聲信號對設備運行狀態進行監測是一項可行的方法,該方法可替代人耳對設備加工狀態聽測的傳統方法。

[1] 馬瑞,王增才,王保平.基于聲波信號小波包變換的煤矸界面識別研究[J].煤礦機械2010(5):44-46.

[2] Congpeng Zhang. Development of flexible threedimensional machining force measurement and analysis system. 2011 Second International Conference on Mechanic Automation and Control Engineering (MACE),Page(s):7299-7302.

[3] 李崢,劉強.基于切削噪聲測試的數控加工顫振識別系統[J]. 機床實驗研究技術.2009(2):16-18.

[4] 薛寶.C#2008編程參考手冊[M].清華大學出版社,2009.

[5] 胡廣書.數字信號處理理論、算法與實現[M].清華大學出版社,2010.