大型儲罐浮頂制作的幾個問題討論

吳強 司海玉

摘 要:以往制作的儲罐浮頂,單盤形式的較多。青島麗東芳烴項目中的100000 m3儲罐和儲罐的雙盤浮頂均為我公司首次施工。浮頂全部附件為現場制作,僅浮頂人孔就多達74個、支柱186個、共分6個環形倉、74個船艙。

關鍵詞:浮頂 組對 現場焊接 扶梯

中圖分類號:S611 文獻標識碼:A 文章編號:1674-098X(2013)03(c)-0-02

1 施工難點

1.1 浮頂底盤板及浮頂頂盤板的焊接變形

浮頂在懸浮的自由狀態下,板的凹凸變形會很明顯。采用合適的焊接工藝和焊接結構,將改善浮頂的施工質量。

1.2 浮頂的組對

74個船艙均為等邊的梯形結構,邊緣板與外環形板為雙面滿焊,若在儲罐底版上直接組對,以下兩個問題較難解決。

(1)環形板與邊緣板的外側焊接問題:直接在罐底板上組對浮頂,浮頂最外側環形板與罐壁板間距太小,施焊操作空間狹窄。

(2)船艙與水平面的垂直度控制問題。

1.3 轉動浮梯制作與浮頂焊接的沖突

轉動浮梯按以往的施工經驗,應該是在浮頂頂板的轉動扶梯軌道上預制焊接,并一次吊裝就位、此次施工由于工期較緊,浮頂制作與轉動扶梯制作同時完成。浮頂頂板的焊接速度不能夠達到此條件。

2 解決方案

2.1 浮頂雙盤的焊接變形問題

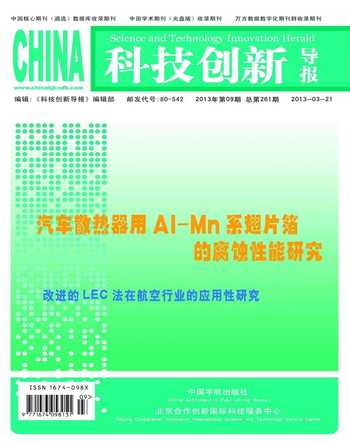

浮頂雙盤均為碳鋼材質,δ=4.5 mm的鋼板。組對進行點固焊時,變形已經很大,為解決這個問題。我們變改了原焊接方案中的手工電弧焊法,全部采用二氧化碳氣體保護焊,以減小熱影響區來控制焊接變形。并在組對點固焊時加設了Ⅰ10的型鋼來糾正變形。在試焊后發現由于板薄,剛性差,效果不理想。經過多次的分析與研究,決定利用點固浮頂雙盤的支撐骨架來強制焊接變形的工藝。即先點固安裝浮頂骨架,后進行浮頂底板的焊接。效果明顯,能夠滿足設計允許的要求。焊道成型美觀。(圖1為組對后的浮頂底板和骨架)

2.2 浮頂的組對

在要求浮頂底板與邊緣板雙面滿焊的情況下。用在儲罐底板上直接組對浮頂的工藝會對焊接操作帶來很大的不便。另外儲罐底板均有12‰的設計坡度,船艙與水平面的垂直度不易保證。我們采用了可重復利用的臨時臺架來組對浮頂。臨時臺架安裝后的水平度一定要用水平儀來測量。效果很好,船艙焊后的氣密性試驗一次合格。浮頂的垂直度亦滿足設計要求。缺點是手段措施用料較多。圖2為浮頂組對臨時臺架。

2.3 轉動扶梯的制作

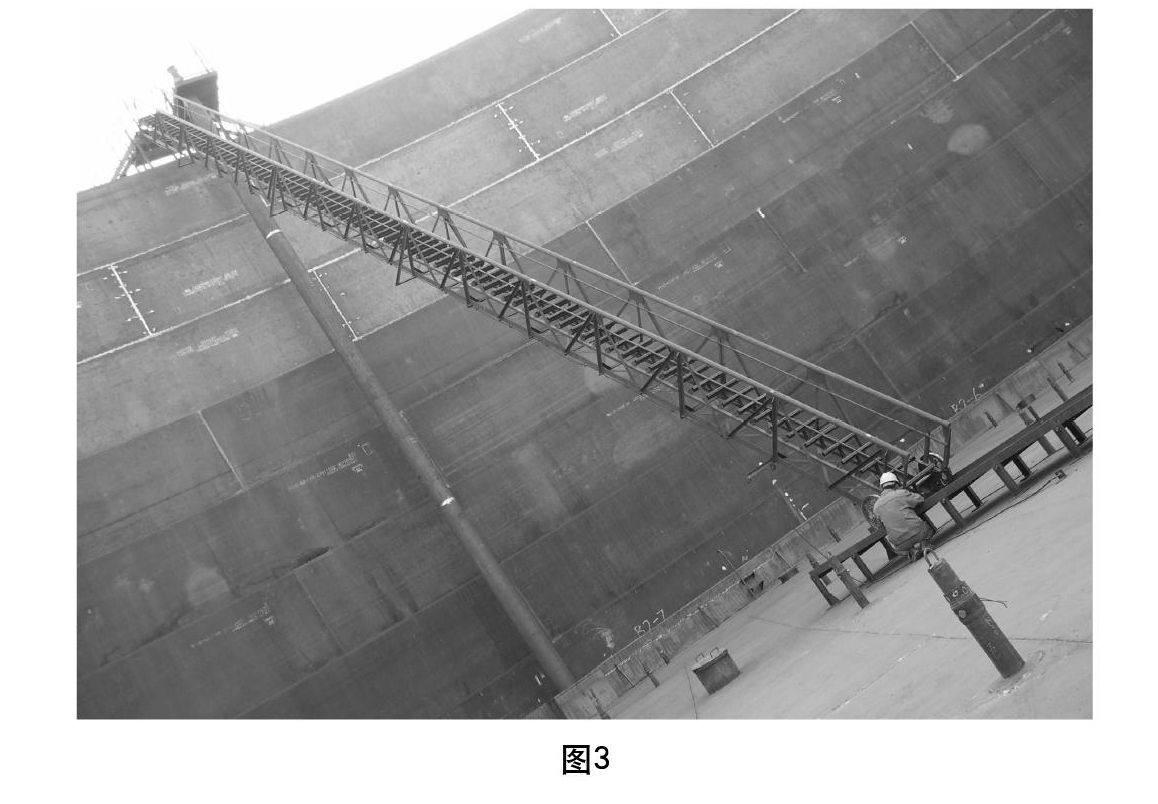

要保證轉動扶梯的安裝精度。最好的安裝方法是在浮頂頂板的扶梯軌道上直接預制成型,一次吊裝就位。但由于工期的要求。若在浮頂頂板焊接結束后預制轉動扶梯,勢必對工期造成影響。我們采取了在罐外預制平臺上搭設模擬扶梯軌道,罐外組對焊接扶梯,一次吊裝就位的方法。吊裝后扶梯的技術指標均滿足工藝要求。充水試驗扶梯滑動正常無卡澀。安裝后的轉動扶梯,如圖3所示。

3 結語

由于浮頂的體積大、盤板薄、剛性差,組裝及焊接時易發生較大的變形。采用合理的組裝工藝和焊接工藝均有助于減小焊接變形,提高安裝質量。

采用支撐臺架法進行浮頂組對施工,可減小浮頂組對偏差。邊緣板與環板背部施焊較方便。

焊接工藝尤其是焊接順序對浮頂底、頂板的凹凸度影響較大。焊接順序根據不同的情況及周邊約束和支撐情況來確定。

焊接收縮是造成焊接變形的主要原因,利用焊接收縮,使盤板處于“繃緊”狀態,亦可達到減小凹凸變形的目的。

適當地加速焊接冷卻,減小焊縫的熱影響區也可減小焊接變形。

備注:該文涉及的數據是特定項目的參數,胎具具體制作可按照具體項目的工藝參數略有改進。

參考文獻

[1] 趙正光.焊接方法與技術[J].江蘇人民出版社,1983.

[2] 平桂,張瑞環.石油化工立式園筒型鋼制儲罐施工工藝標準SH-T3530-2001[S].中華人民共和國國家經濟貿易委員會,2002.

[3] 張家暉.立式圓筒形鋼制焊接儲罐施工及驗收規范GB50128-2005[S].中華人民共和國建設,2006.