鼓風機導葉開度調節機構的缺陷及改進

蔣宇紅

(上海華誼(集團)公司)

0 概述

6000 t/a丙烯酸氧化反應工業試驗裝置中,選用了杭州杭氧透平機械有限公司制造的ITYC43型離心式鼓風機機組,其主要技術參數如表1所示。

鼓風機導葉開度調節機構參數如表2所示。

表1 ITYC43型鼓風機參數

表2 導葉開度調節機構參數

鼓風機組的用途是將空氣輸送至氧化反應器。在氧化反應器中,空氣與丙烯在高溫和催化劑的作用下,生成丙烯酸。進入氧化反應器的空氣和丙烯,其摩爾比是嚴格控制的。如果摩爾比失調,將可能導致丙烯進入爆炸極限范圍,甚至產生嚴重的后果。因此,精確地控制進氧化反應器的空氣量是至關重要的。

在試車時,鼓風機組的導葉剛開啟和將關閉時,導葉開度調節機構出現嚴重的滯后現象,特別是葉片旋轉到 0°~20°或 90°~70°時,導葉開度在這兩個區域出現 “死區”。在該 “死區”,DCS儀表顯示的開度與機組導葉實際的開度相差甚大,并出現了空氣量猛增或猛減的突變。這樣就不能準確控制空氣流量,給正常操作帶來極大困難,并將直接威脅裝置的安全生產。

本文對導葉開度調節機構在導葉旋轉區域出現“死區”和調節滯后問題進行了分析,并提出了改造方案,以確保試驗裝置如期安全開車。

1 導葉開度調節機構的運動與受力分析

1.1 導葉開度調節機構的基本結構

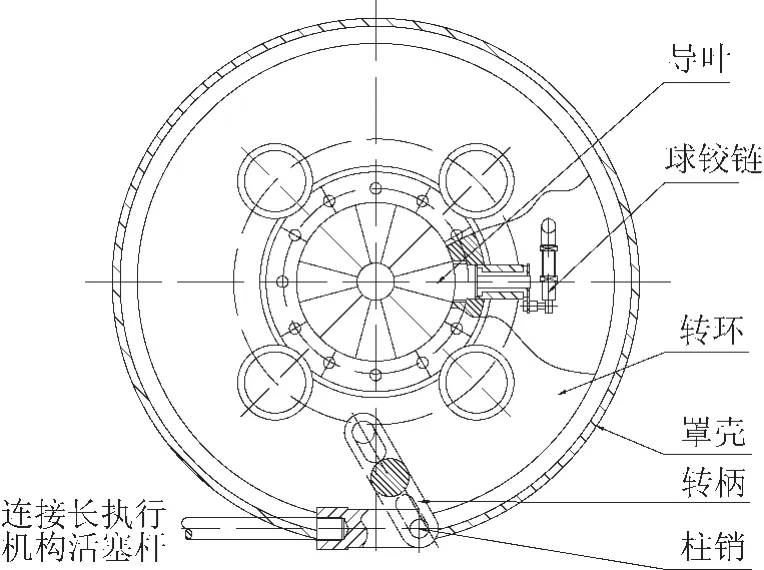

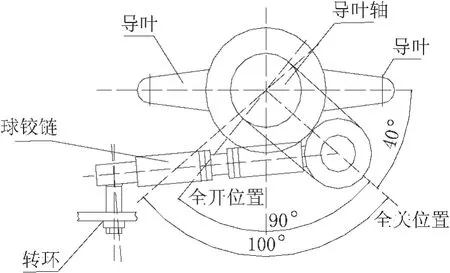

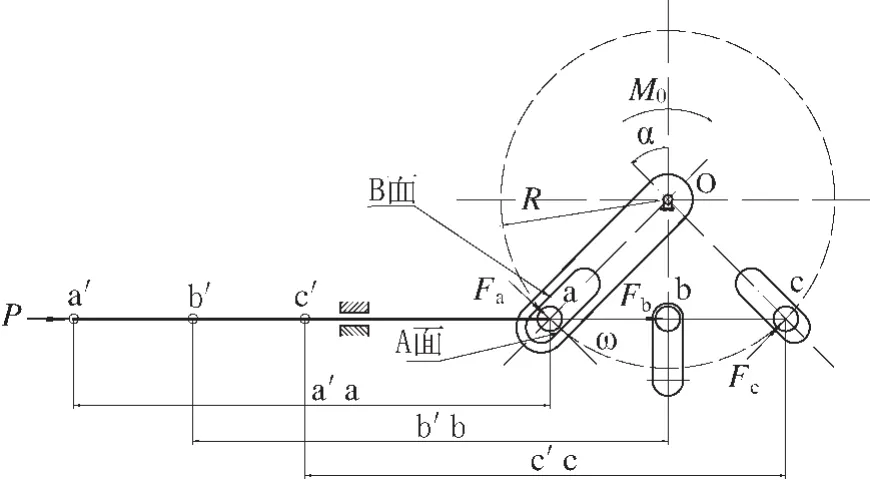

鼓風機導葉是根據氣流預旋原理設計的,當葉輪進口前氣流順或逆葉輪旋轉方向旋轉時,可相應地使壓力減小或增大,從而使工況范圍擴大,以適應一定范圍內變工況的需要。當導葉處于全關時,可實現空載起動,以減小鼓風機起動阻力矩。導葉開度調節機構可對導葉的開度進行調整,以達到調節風量的目的。該導葉開度調節機構由長執行機構(活塞桿組件)、柱銷、轉柄、轉環、球鉸鏈和導向葉片等部件組成,導葉裝置結構如圖1所示。

圖1 導葉裝置結構

該導葉裝置裝有11片可同步轉動的導向葉片,每個導向葉片的小軸由軸承套支承,通過球鉸鏈與轉環相連接。長執行機構通過轉柄帶動轉環轉動,從而使所有的導向葉片同步旋轉,達到調節氣量的目的。球鉸鏈連接導葉的結構如圖2所示。

圖2 球鉸鏈連接導葉結構

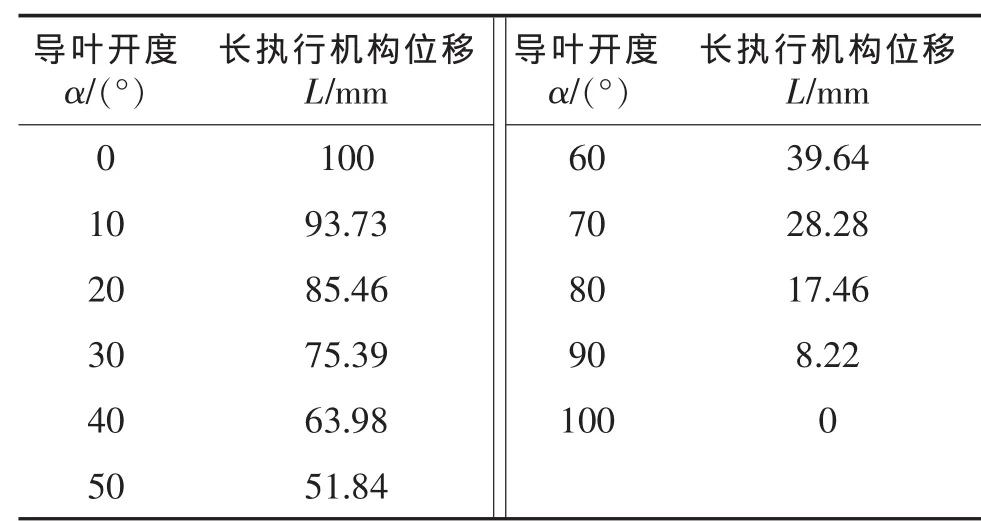

在理論上,導葉開度α與長執行機構位移L應符合表3中的數值關系。

將表3中α與L的對應數值關系轉化為曲線(見圖3)就可以看出,導葉開度α與長執行機構位移L呈線性關系,即沒有突變,只有這樣才能保證導葉開度調節的連續性。

表3 導葉開度α與長執行機構位移L的關系

圖3 導葉開度與長執行機構位移的對應關系

由表3數據可以計算出導葉開度變化量(Δα)與長執行機構位移變化量(ΔL)的對應關系,見表4。

從表4可以看出,當DCS發出指令導葉從全關位置開啟時,長執行機構開始位移,即當位移量達到6.27 mm時,導葉應該從0°旋轉到10°。同理,長執行機構繼續位移,當位移量再增加8.27 mm時,導葉應該從10°旋轉到20°。但實際上,在DCS發出指令后,導葉的旋轉角度并未達到指令的要求,相應地轉到10°和20°位置,而是出現了嚴重的滯后現象。DCS儀表顯示的導葉開度與機組導葉實際的開度相差甚大,其原因主要是長執行機構的運動出現了問題。

表4 導葉開度變化量與長執行機構位移變化量的對應關系

1.2 長執行機構理想運動軌跡

DCS輸出信號后,長執行機構開始工作,即活塞在缸體內運動,同時帶動活塞桿運動,活塞桿帶動轉柄轉動。圖4是長執行機構中活塞、活塞桿的行程示意圖。

圖4 活塞和活塞桿的行程

活塞桿、柱銷、轉柄的運動和幾何關系如圖5所示。由圖5可見,轉柄的左右極限位置為oa、oc,轉柄軸線與垂直線間的夾角α為轉柄的擺動角,在極限位置擺動角最大。取三個特殊點:點a、點b、點c。活塞桿的運動軌跡變化為aa′→bb′→cc′,其最大行程是 ac=a′c′=100 mm。 當活塞桿運動從aa′→bb′→cc′時,轉柄作擺動,其位置變化從oa→ob→oc,最大擺動幅度是2α=100°;同時,柱銷中心點位置變化從點a→點b→點c,柱銷位移,柱銷的水平方向移動距離是ac=2Rsinα,式中R為轉動中心O到柱銷極限位置中心距離。

上述運動軌跡與幾何變化都是理想狀態,即在活塞桿的往復直線運動中,各零部件運動副間的摩擦忽略不計,同時,活塞桿有足夠的剛度,不產生彎曲變形。

圖5 活塞桿、柱銷、轉柄的運動和幾何關系

1.3 長執行機構實際運動與受力分析

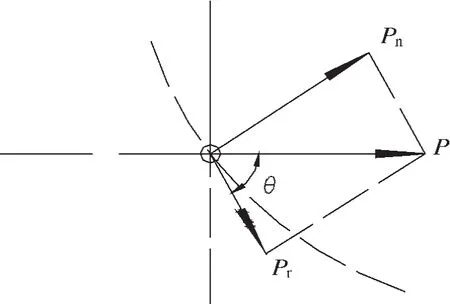

(1)導葉開度由全關慢慢開啟時,活塞桿推力P由零增加到某一數值,推力P通過活塞桿傳遞給柱銷后,作用在柱銷上的力P被分解為兩個力Pn、Pr,如圖6所示。其中

圖6 柱銷受力圖

切向力Pr作用在柱銷中心所在的圓周的切線方向,通過柱銷推動轉柄轉動。Pr作用所產生的力矩Pr×R為有效力矩,只有當Pr×R大于阻力矩M0時,才能使轉柄轉動。θ為壓力角,隨著轉柄的轉動,壓力角θ是不斷變化的。

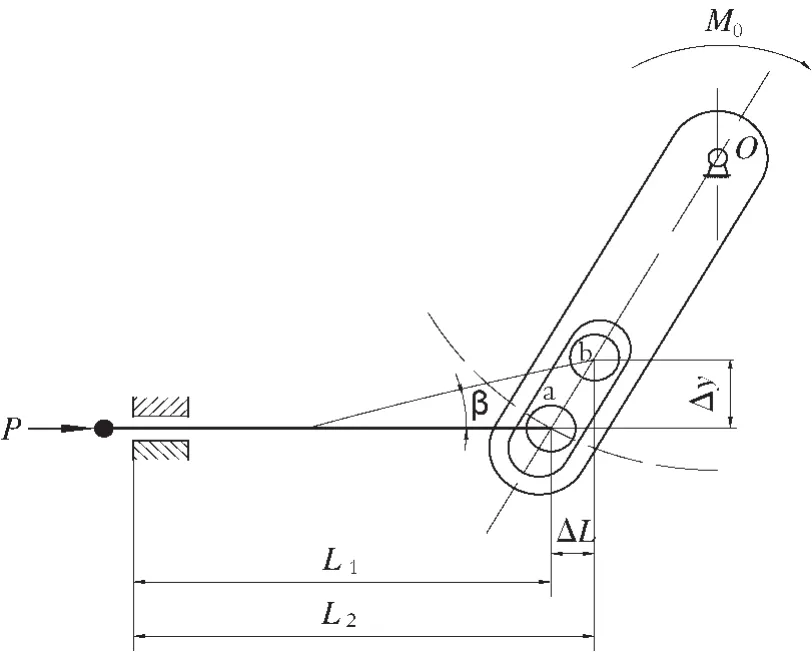

在起始位置oa,當Pr×R不足以克服阻力矩M0時,長執行機構未使轉柄發生轉動,但推力P在不斷地增大。由于活塞桿不具有足夠的剛度,隨著推力P的增加,活塞桿喪失其原有直線平衡狀態,發生變形,成為不穩定的撓曲線狀態,即活塞桿直線狀態變為微彎狀態。這時在Pn作用下,柱銷和活塞桿端部沿著轉柄內滑槽向上滑移,其垂直方向的位移為Δy,如圖7所示。

圖7 活塞桿微變形

這一位移量Δy可通過活塞桿的撓曲線方程進行求解 (本文從略)。

(2)隨著活塞桿推力P的增加,轉柄從起始位置oa開始轉動,擺動角α從極限位置50°逐漸變小,到達點b時,擺動角為0°。此過程中cosθ不斷變大,即作用于轉柄上的力Pr也不斷變大。Pr愈大,則有效力矩愈大,即可克服轉環、導葉機構所產生的阻力矩M0,使轉柄轉動;同時sinθ不斷變小,即作用于柱銷、使之上移的力Pn不斷變小,相應地活塞桿 (右端)也逐漸減小了上移的幅度。隨著過程的進行,活塞桿和柱銷緩緩地下滑,長執行機構的運動越過了 “死區”——導葉開度的0°~20°區域。之后,活塞桿彎曲變形越來越小,即活塞桿逐漸趨于水平方向運動。當活塞桿推動轉柄抵達點b時,活塞桿與轉柄垂直,活塞桿處于直線平衡狀態,壓力角θ為零,有效力矩最大,長執行機構處于左右運行的平衡(中間)位置。

(3)過了點b后,在接近另一個 “死區”——導葉開度的70°~90°區域時,隨著角度θ的不斷增大,sinθ不斷變大,即作用于柱銷、使之下移的力Pn不斷變大,同時力Pr不斷減小。當Pn足以克服柱銷與轉柄間的摩擦力時,柱銷開始沿轉柄內滑槽向下滑移,同時也產生了位移Δy的問題。其運動過程和受力情況與上述點a→點b的情況相似,不再詳述。

由點c回到點a的狀況與由點a至點c的狀況類似,即在導葉開度的 90°~70°和 20°~0°區域容易產生 “死區”。此時柱銷與轉柄內滑槽接觸面由A面改為B面,其運動過程和受力情況分別類似于從點a向點b移動、從點b向點c移動的階段。

2 存在問題及改進方法

2.1 存在問題

綜上所述,導葉開度調節出現滯后的主要原因是長執行機構推動轉柄旋轉的活塞桿水平推力與轉柄形成θ角,水平推動力被分解了。壓力角θ愈大,Pr就愈小,有效力矩也就愈小。活塞桿隨著作用力的增加產生微量的彎曲變形,不能始終保持直線運動,而是作上移下滑的彎曲運動。特別是在0°~20°和90°~70°區域導葉開度調節出現滯后,也就是DCS中控室發出調整導葉開度的指令后,不能迅速執行要求的進氣量,所調節的導葉旋轉角度未能同步。這是導葉開度調節機構設計上的嚴重缺陷。在設計制造過程中,對長執行機構活塞桿的剛度及運動、靜力、動力特性沒仔細校核,沒有就剛度不夠如何進行彌補、改進或優化作深入分析和研究。

2.2 改進方法

針對導葉開度調節機構存在的問題,提出了如下幾種改進方法。

方法一:保持原有結構,增大活塞桿直徑,使其橫截面慣性矩增加,確保活塞桿有足夠的剛度,從而使活塞桿始終處于直線狀態而不彎曲。

方法二:保持原有結構,在轉柄一側水平方向設置固定滑槽塊,使活塞桿只能沿著滑槽作直線運動,限制其上、下移動的空間。

方法三:采用齒輪和齒條傳動結構,由長執行機構帶動齒條作水平運動,齒條帶動齒輪運動,從而使轉環旋轉,調節導葉開度。

方法四:保持原有結構,同時采用鉸鏈結構連接長執行機構和轉柄。

上述方法都能解決長執行機構存在的缺陷,且各有特點。現將這些方法作一比較,如表5所示。

在現場實際生產條件下,選擇方法二和方法三進行改進,其實際使用效果方法二優于方法三。方法二的執行機構對導葉控制精度高,誤差在1%以下,滿足調控要求,且調控時能保持連續性。經多年運行表明,方法二的改造方案是成功的,解決了氣量微調困擾的問題。

3 對長執行機構中零部件改進建議

(1)材料的選擇要合理。長執行機構中各零件包括活塞桿、柱銷、轉柄等材料一般選擇35號鋼或45號鋼,表面進行熱處理或鍍鉻,以提高其耐磨性,并保證長執行機構的尺寸精度。

表5 導葉開度調節機構幾種改進方法的比較

(2)提高柱銷與轉柄的連接尺寸精度。零件的幾何尺寸要準確,才能使柱銷和轉柄在運行時保持良好的連續性,不產生間斷。

(3)提高摩擦面光潔度。提高活塞桿、柱銷、轉柄摩擦面的光潔度,減小摩擦阻力,消除阻尼現象,使長執行機構的連接摩擦部位處于靈活狀態。

(4)增加轉柄和活塞桿的長度。增加轉柄的長度,即增加轉柄的轉動半徑;增加活塞桿長度,即增加氣缸的行程。這樣有利于優化長執行機構的運動、靜力和動力性能,提高調節精度,使控制更細化、更精確,有利于生產負荷變化時的調整,也有利于解決進氣量微調困難的問題。

4 結束語

目前對鼓風機導葉開度調節機構還需進一步優化和完善,使之更趨向合理、科學。要切上自控,使導葉開度調節更細化,使操作更方便和準確,以確保安全生產。要使DCS儀表顯示的導葉開度與現場機組導葉的實際開度同步,提高調節精度,把進氣量控制得更準確,這是對導葉開度調節機構改進的最終目標。

參考資料

[1] 南京工學院,西安交通大學.理論力學 [M].北京:人民教育出版社,1979.

[2] 陳心爽,袁光良.材料力學 [M].上海:同濟大學出版社,1996.