游梁式抽油機柔性運行節能技術應用研究

劉京張勝林黃紅星

(1.中石油煤層氣有限責任公司忻州分公司;2.煤層氣國家工程研究中心)

煤層氣的開發具有初期生產投資大、中期生產周期長、運行維護成本高等特點,在煤層氣的開采過程中尋求降低生產成本途徑,提升開發效益成為關鍵。目前,國內煤層氣的開采主要是以三抽有桿泵為主,其中游梁式抽油機的應用居多[1],因而針對游梁式抽油機的柔性優化節能技術成為降低煤層氣生產成本的一個重要途徑。

1 抽油機系統柔性運行技術措施

抽油機系統柔性運行是指當抽油機在遇到負荷變化時,抽油機系統上的驅動力大小變化過程平滑,抽油機曲柄扭矩、電流負荷及功率負荷波動幅度相對較小,波動均勻。抽油機系統的柔性運行可以減輕傳動齒輪撞擊強度和負荷波動對動力源的沖擊。從地面動力源(發電機或變壓器)、抽油機驅動與傳動系統的利益角度來考慮,游梁式抽油機運行方式越柔性越好。

當前國內具有柔性運行特性的技術措施主要包括以下幾個方面:

1)采用柔性運行驅動設備,例如:高轉差驅動電動機的應用。高轉差電動機的轉差隨負荷變化而變化的特性可增加抽油機系統運行時的柔性。但由于依靠的是電動機自身的特性,而電動機的轉差范圍有限,故依靠電動機特性實現抽油機系統的柔性運行作用是有限的。另外,高轉差電動機的額定轉差指標越大,電動機自身的熱負荷也越大,不利于節能,因此,不能對高轉差電動機的柔性效果有過高的要求。

2)配有變頻控制器的抽油機系統也具有一定的柔性運行特性,而當變頻控制器再配以過程控制、位置傳感等技術后,可以使抽油機系統運行變得更加柔性,從而進一步實現節能降耗的目標。

3)應用節能型抽油機,例如:雙驢頭抽油機、下偏杠鈴復合平衡抽油機和彎游梁型抽油機等。節能型抽油機主要是通過改變抽油機的結構形式,達到降低抽油機扭矩因數峰值、降低減速箱最大扭矩峰值、減小整機裝機功率的目的,并最終實現系統柔性運行的目標。

2 煤層氣井抽油機系統柔性運行技術應用

目前,保德區塊在游梁式抽油機柔性優化節能方面做了較多工作,如:大面積推廣應用調徑變矩游梁式抽油機、變頻控制器和變頻電動機,嘗試應用長環型齒條抽油機。在優選節能型排采設備的同時,也引入了先進的Surf游梁式抽油機柔性優化技術,并通過利用Surf柔性優化技術及其裝置對常規游梁式抽油機進行了節能技術改造,取得了很好的節能效益。

2.1 調徑變矩游梁式抽油機和變頻控制器的應用

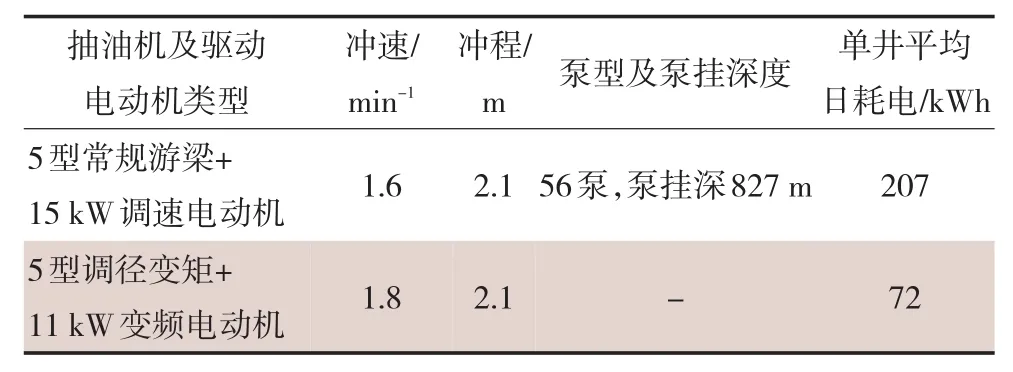

截至2012年3月底,保德區塊在投產的128口排采井中,以中原5型調徑變矩游梁式抽油機(配套變頻控制柜及變頻電動機)的應用為主,占投產井的69%。該型抽油機在運行過程中通過下偏的游梁對抽油機懸點上、下沖程時最大和最小載荷進行有效平衡,平衡后的懸點載荷數值有所減小,并使作用到曲柄軸上的扭矩減小,扭矩曲線形態逼近正弦[2],從而在一定程度上改善了抽油機的節能效果。在應用該調徑變矩游梁式抽油機的同時,配備了變頻控制柜和變頻電動機,增加了抽油機的柔性運行效果,這使得抽油機整體節能效果較為明顯(表1)。

表1 常規游梁和調徑變矩游梁式抽油機節能效果對比

圖1 5型調徑變矩游梁式抽油機

從表1可以看出,配備變頻控制器的中原5型調徑變矩游梁式抽油機(圖1)節能效果明顯,相比常規游梁式抽油機日節電約135kWh,年節電約46710kWh(抽油機年運轉時率按95%計算,為346天),而年生產成本約34098元(電價為0.73元/kWh),優化節能經濟效益可觀。

2.2 常規游梁式抽油機的柔性節能技術改造

通過引進和應用Surf游梁式抽油機柔性優化節能技術,對保德區塊2010年底投產的部分老井進行了節能改造。Surf抽油機柔性優化節能技術是在保證產液量的前提下,通過按需調控抽油機驅動設備運行全過程中的驅動速度與驅動力,最大限度地降低游梁式抽油機全系統的無效運行成分,進而實現地面設備與井下桿管設備單產損耗率最小、單產能耗最小和泵效損失最小的綜合性降損節能技術[3]。目前,該技術應用在常規游梁式抽油機的節能改造中,取得了較好的柔性節能優化效果。

2.2.1 常規游梁式抽油機優化節能技術改造效果分析

通過在保1-1井組4口井應用Surf柔性優化節能技術裝置,發現該裝置對于常規游梁式抽油機的柔性優化改造效果較好。

在應用Surf裝置后,4口節能技術改造后的生產井節能效果明顯,其中保1-1向4井在Surf狀態下日耗電為97kWh,節電110kWh,節能率達到53.1%。在節能的同時,4口井系統效率大幅提高,整體平均提高系統效率72.28個百分點;功率因數由改造前單井最高0.62提高到改造后的單井最低0.97(表2)。由此可見,使用Surf柔性優化技術改造后的常規抽油機,系統效率大幅提高,系統損耗大幅降低,表現出較好的節能效果。

表2 保1-1井組節能技術改造前后能耗及系統效率對比(綜合電量表測試數據)

使用Surf裝置后,4口井峰值電流、峰值功率均有大幅度降低(表3)。4口井峰值電流平均降低23.9A,降幅61.3%,峰值功率平均降低13.0kW,降幅57.3%;同時4口井啟機電流由小到大變化較為平穩(表4),實現了常規游梁式抽油機的柔性啟動、柔性運行,減少了電動機機械特性硬對抽油機系統的不利影響,降低了抽油機系統的機械受力與損耗,達到了優化改造的目的。

表3 保1-1井組4口井節能技術改造后峰值情況

2.2.2 抽油機柔性優化節能效益分析

保1-1向4井在使用Surf柔性優化節能裝置后,單井日節電110kWh,按照抽油機時率95%,即單臺抽油機井年生產346天計算,年可節電約38060kWh,以電價為0.73元/kWh計算,單井年可節約電費27784元。目前,單井安裝該裝置總費用為4.5萬元,粗略估算投資回收期約為1.6年(未考慮在柔性優化運行情況下,Surf柔性優化裝置在減少地面舉升裝置及井下管桿泵的機械損耗、延長使用壽命、延長檢修期、減少材料及維修等方面的費用)。

表4 保1-1井組4口井節能技術改造后起機電流變化情況

調徑變矩游梁式抽油機使用Surf柔性優化裝置并配備高級數、低轉速異步電動機,則需再增加電動機投入成本約5000元,即Surf柔性優化裝置及其配套電動機共計5萬元,而現調徑變矩游梁式抽油機使用的11kW變頻電動機及其配套控制柜價格分別為4860元和15860元,合計20720元;因此,若使用Surf柔性優化裝置及高級數、低轉速電動機則需多投入資金29280元。由于目前并未對變頻控制器及配套電動機與Surf柔性優化裝置及其配套電動機進行節能對比,因此,僅以Surf柔性優化技術專家預計的10%節能效果進行經濟效益評估。以保1井組單井平均日耗電72kWh為準,并按預計的10%節能效果計算,則安裝Surf柔性優化節能裝置及其配套電動機后,單井日耗電大約為64.8kWh,相比變頻控制器及配套電動機,年可節電約2491 kWh,按電價為0.73元/kWh計算,則年可節省電費約為1818元,粗略估計投資回收期約為16年(未考慮柔性優化運行情況下,Surf柔性優化裝置在減少地面舉升裝置及井下管桿泵的機械損耗、延長使用壽命、延長檢修期、減少材料及維修等費用)。因此,僅在考慮經濟效益的情況下,使用Surf柔性優化節能裝置替代變頻控制器是不夠經濟的。

3 抽油機柔性優化節能的認識

通過對目前國內油田柔性運行節能技術的應用調研,并結合保德區塊煤層氣井游梁式抽油機節能實踐,認為保德地區煤層氣井的柔性優化節能應從以下幾方面著手:

◇在抽油機的選型上,應更多地采用新型、節能型抽油機,降低裝機功率,提高系統效率;

◇盡可能地采用變頻控制柜及變頻電動機等優化節能裝置,減小抽油機啟動和運轉時交變載荷對發電機的沖擊,達到平穩啟動和節能的目的;

◇抽油機平衡度的調整和平衡方式對于抽油機系統柔性優化節能具有重要的影響,因此,需及時調節抽油機平衡度,保證抽油機在運作時滿足平衡要求。

4 結論

1)增加抽油機系統的柔性能夠延長抽油機齒輪箱的使用周期,降低抽油機運行時曲柄箱扭矩峰值,并減少對發電機及變壓器的沖擊,同時能夠降低抽油機系統驅動裝置和傳動裝置的匹配指標。

2)結合保德區塊煤層氣井的開發特點,并從保德地區目前應用的調徑變矩游梁式抽油機及配套變頻控制柜的優化節能情況來看,該機及其配套變頻控制柜整體系統柔性優化節能效果明顯,適合該地區煤層氣的開發應用。

3)應用Surf抽油機柔性優化運行控制技術及裝置對保德區塊常規游梁式抽油機進行優化節能改造,具有可觀的節能效益。

4)抽油機平衡度的調整和平衡方式對抽油機系統優化節能具有重要影響。

[1]卞和滿,齊耀光.煤層氣有桿泵排采設備的一種選型方法[J].內蒙古石油化工,2012(24):47-49.

[2]王志堅,倪國軍.常規游梁式抽油機節能改造的生產實踐和探討[J].石油礦場機械,2005,34(5):101-104.

[3]魏延富,陳祥光,孫大奎,等.Surf抽油機運行優化控制技術節能測試研究[J].石油石化節能,2012(1):4-5.