汽提氣在脫水生產中的應用及能耗分析

陳界學 唐承靜(中國石油西南油氣田分公司重慶氣礦)

汽提氣在脫水生產中的應用及能耗分析

陳界學唐承靜(中國石油西南油氣田分公司重慶氣礦)

摘要:對離上游增壓站近且含水量高的天然氣進行脫水處理時,為了保證脫水效果,需在塔前設置空冷器對來氣進行降溫和脫水處理,但是空冷器冷卻效果差、耗能大、水冷管線易結垢,以及風機軸承和風扇葉片故障率高等問題無法得到徹底解決。為了達到脫水深度同時實現節能降耗的目的,通過應用汽提氣工藝,即用干燥天然氣或惰性氣體通過正在再生的甘醇,脫出僅靠蒸餾過程脫不出的水分,獲得了高濃度甘醇貧液和高的露點降,達到了脫水工藝的要求,實現了節能降耗的目的。

關鍵詞:汽提氣脫水能耗技術

福成寨脫水站建成于 2000 年,負責處理福成寨氣田的原料氣。脫水裝置為引進加拿大橇裝設備,采用三甘醇脫水工藝,設計處理量為 80×104m3/d。該 站離上 游增壓 站距離 僅 50m,濕氣入站溫度高。為保證脫水效果,在濕氣入塔前,需增設1臺空冷器,對來氣進行降溫后再進入脫水裝置。福成寨脫水站先后經過4次大修改造,地面工藝流程、機泵設置已趨于完善,但空冷器能耗大、冷卻效果差,水冷管線易結垢,以及風機軸承和風扇葉片故障率高等問題未得到徹底解決。福成寨脫水站通過應用汽提氣工藝,即用干燥天然氣或惰性氣體通過正在再生的甘醇,脫出僅靠蒸餾過程脫不掉水分 的氣體 (圖1),獲得了高濃度甘醇貧液和高的露點降,從而停用了空冷器,脫水效果同樣達到了工藝要求,并實現了節能降耗的目的。

圖1 汽提氣再生流程簡圖

1 實施汽提氣工藝的依據和條件

脫水裝置正常運行時,重沸器再生溫度穩定在170~200 ℃ 之 間 , 三 甘 醇 貧 液 濃 度 須 在 98% 以上,才能保證脫水的深度。濕氣進塔溫度升高,將導致脫水負荷增大。

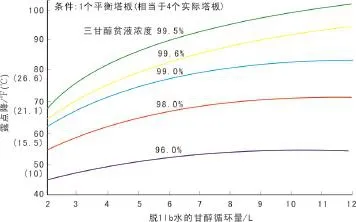

由甘醇濃度、循環量、露點降等關系曲線圖可知,每脫 1lb 水,甘醇循環量為 42L。當貧液濃度為 98%時,露點降為 21.3 ℃;當貧液濃度為 99%時,露點降可達 26.8 ℃。可見,提高甘醇貧液濃度是保證脫水深度的最有效途徑 (圖2)。

圖2 干氣露點降與甘醇循環量和甘醇濃度的關系曲線(SY-10076-2008天然氣脫水設計規范)

汽提氣和貧甘醇緊密接觸,能吸收濃甘醇中的殘余水分;因此,利用汽提氣來提取高濃度的甘醇貧液,可克服因濕氣入塔溫度升高而導致脫水負荷增大的影響,最終獲取高的露點降。

實施汽提氣的條件是:

1)汽提氣量要保證獲得高的貧液濃度。

2)汽提氣量不宜過大,防止三甘醇過量損失。

3)使用汽提氣后要保證各參數在正常范圍內。濕氣的入塔溫度不能超過 48℃,且甘醇入塔溫度不能超過60℃。

4)汽提氣量大小可根據每 100L 循環甘醇需要的 汽 提 氣 量 ( 約 為 1.5~ 7.5m3)來 確 定(SY/T0076—2008 天然氣脫水設計規范)。

使用汽提氣后的安全措施是:

1)要加強各運行參數的監控和現場巡檢工作。

2)在原來事故應急預案中,當脫水裝置發生異常時,需要切斷灼燒爐主火控制閥、引導火控制閥,同時要增加切斷汽提氣控制閥的環節。

3)在須打開緩沖罐甘醇臨時加注口時,首先要關閉汽提氣,操作完成后再開汽提氣。

4)灼燒爐熄火后應關閉各氣源控制閥,置換空氣 5min 后再點火。

2 汽提氣工藝對脫水裝置的影響

2.1溫度的影響

濕氣入塔溫度在軸流風機停用后上升8℃,增大了脫水負荷。產品氣溫度上升可能會增加三甘醇消耗,因此,甘醇總消耗量應控制在正常范圍內。

2.2閃蒸效果的影響

停空冷器后閃蒸罐溫度上升 10℃左右,閃蒸效果變好,有利于三甘醇的再生和品質維護,從而提高活性炭過濾器濾芯的使用壽命。

2.3三甘醇循環量

循環量由原來 350~400L/h,調整為 250~300 L/h,入泵溫度由原來 72 ℃下降為 52 ℃。循環量的下調減少了電力消耗和甘醇泵盤根柱塞的磨損,同時也減少了震動、噪音和維護工作量。

2.4濃度的影響

低溫干氣從緩沖罐上部進入后,逐級經過緩沖罐、重沸器、精餾柱的各級填料,最終從再生汽管線進入灼燒爐灼燒。在此過程中干氣與三甘醇緊密接觸,吸收三甘醇中的水分變成高溫濕氣;同時,汽提氣的置換與流動,將緩沖罐、重沸器、精餾柱的蒸汽攜帶至灼燒爐灼燒。因此,使用汽提氣后,能夠得到比常規再生濃度高得多的甘醇 (表1)。

表1 2008年5月實施汽提氣前后濃度對比

2.5干氣露點

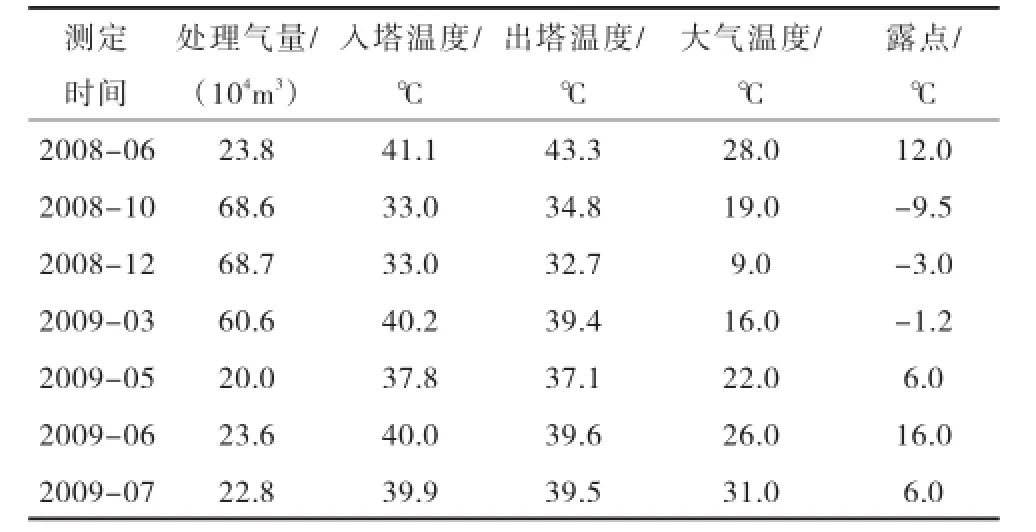

使用冷鏡式露點儀對干氣露點進行了測量,脫水效果均合格,詳見表2。

表2 干氣露點統計表

3 汽提氣量與操作變量的工藝調節

3.1增減氣量

增加或減少脫水氣量時三甘醇循環量和汽提氣量要隨之增減。在甘醇泵使用電泵的脫水站,調節時既要考慮汽提氣量的使用原則,又要考慮變頻器的節能問題。現場通過實測甘醇泵在不同頻率下的耗電量,找到變頻器的最佳節能范圍,使甘醇循環量始終控制在變頻器的最佳節能范圍內,并力求達到最佳的節能效果。例如,福成寨站甘醇循環泵功率為 5.6kWh,當循環量 在 250L/h 時,每 日耗電量僅為 75kWh,節能率達到了 44%。

3.2濕氣入塔壓力的變化

當濕氣入塔壓力降低時,天然氣含水量隨之上升。此時應適當調大汽提氣量或循環量。反之當壓力上升時,應適當減少汽提氣量或循環量。

3.3濕氣入塔溫度的增減

在濕氣入塔溫度發生改變時,應監視其他各工藝參數的變化,適時調整汽提氣量和循環量,保證脫水效果,達到優質低耗。

3.4灼燒爐溫度的控制

汽提氣可以代替燃料氣與閃蒸氣一起灼燒。通常 灼燒爐 反應 室溫度 在 500~550 ℃就 可以 將 H2S 轉換成 SO2,同時將其他輕烴燒掉。控制較低的反應室溫度,可以節約燃料氣消耗量。當汽提氣量較大,反應室溫度達到 550 ℃以上時,可關閉灼燒爐主火和引導火;當反應室溫度低于500 ℃時,應點燃引導火保證灼燒。當汽提氣完全替代燃料氣后,灼燒爐反應室溫度超過 700 ℃時,應對汽提氣量進行控制。

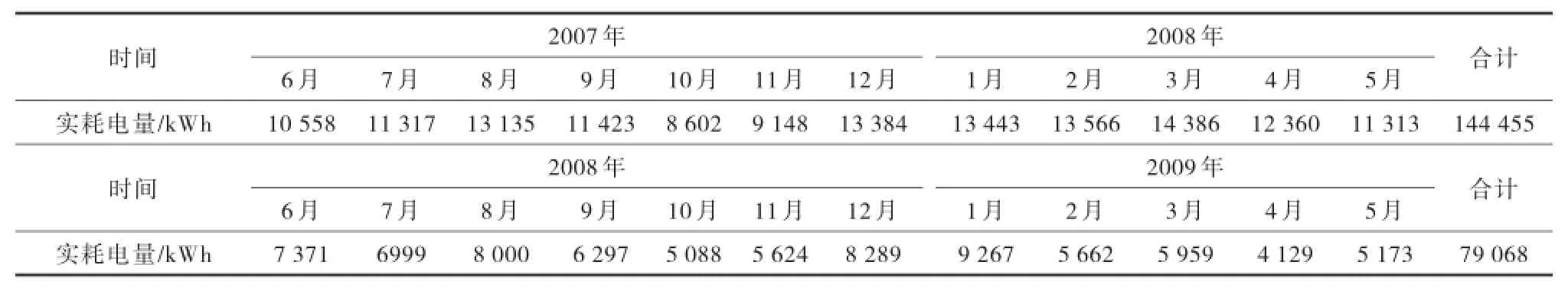

表3 2007—2009年實耗電量對比

4 能耗對比分析

4.1直接經濟效益

1)節約電力。空冷器風機停用后,風機電動機功率 11kW,每日耗電 264kWh。變損分攤 按25%計,月耗電 9840kWh,價值 7892元。電量實耗見表3,可以看出,使用汽提氣1年來,共節約電量 65387kWh,用電量下降約83%。全年節約電費支出 6.54 萬元。

2)節 約 水 。 每 日 10m3, 全 月 300m3, 價 值900元。

3)節 約 天 然 氣 。 原 灼 燒 爐 日耗氣 240m3, 目前汽提氣量 180m3,節約 60m3,全月價值 1800 元。

綜上所述每月可節約水、電、氣費 10592 元,全年節約109520元 (按空冷器停用10個月計)。

4.2間接經濟效益

1)使用汽提氣后,重沸器、緩沖罐始終保持微正壓,形成了氣體覆蓋層,阻止空氣進入甘醇再生系統。氣體覆蓋排除了空氣,可防止甘醇氧化而形成腐蝕性酸液,提高三甘醇使用壽命2年以上;同時汽提氣將高溫釋放出來的大量酸性氣體快速置換,防止了腐蝕氣體的積聚,減少了再生裝置的腐蝕。

2)空冷器風機的停用,每年可減少皮帶消耗1根 (價值 4000 元)、軸承一副 (價值 1000 元),減少了風扇葉片更換工作量 (每兩年更換 1次),以及大量的人工維修費用。

3)甘醇泵循環量的下降,不僅減少了電力消耗,還減少了機械磨損和維護工作量。

綜上所述,估算間接經濟效益每年大約在10萬元左右。

5 結論

1)汽提氣工藝在生產中的應用,能夠獲得高濃度的貧液,從而保證干氣露點。

2)汽提氣工藝的應用不需對現有工藝進行較大的改造,即可獲得較高的經濟效益,且對節能減排貢獻很大。

DOI:10.3969/j.issn.2095-1493.2013.004.006

收稿日期:(2012-12-20)

第一作者簡介:陳界學,2008年畢業于西南石油大學,從事節能減排 工 作 ,E-mail:chen_jxue@petrochina.com.cn, 地 址 :四 川 省 達 州市大竹縣東湖路379號生產技術辦公室,635100。