醇胺法脫硫后液化石油氣銅片腐蝕原因及旋流技術的應用

王 黎,許 蕭,楊 強

(1 內蒙古伊泰集團有限公司,內蒙古鄂爾多斯017000;2 華東理工大學化工學院,上海200237)

液化石油氣是煉油工業中的重要產品,其中含有豐富的丙烯和丁烯,是煉廠氣化工利用或者生產高辛烷值汽油組分——甲基叔丁基醚 (MTBE)的重要原料,其本身也是日益廣泛的清潔汽車能源。煉油廠裝置中液化氣的來源很多,催化裂化、焦化、加氫和常減壓等裝置都有一定量的液化氣產品。目前我國越來越多的煉油廠都加工的是國外高含硫原油,因此,液化氣脫硫裝置在煉油裝置中的重要地位日益凸顯。

銅片腐蝕試驗是國家石化產品標準(GB 11174—1997)中液化氣的一項重要質量指標,目的是控制液化氣在貯存、轉輸、使用過程中對設備的銅部件產生腐蝕。銅片腐蝕的級別越高,表明腐蝕的程度越嚴重,國家標準規定商品液化氣的腐蝕級別小于1級(1 a、1 b)時為合格[1]。確定腐蝕種類造成液化氣銅片腐蝕不合格一般有三方面的原因:①總硫含量大。總硫主要指低級硫醇、硫醚類組分。當總硫含量大于343 mg/L時,銅片腐蝕就會不合格;②H2S含量大。H2S對銅片的腐蝕性很強,當H2S的含量達到7 mg/L時,就開始對銅片有腐蝕性;③堿性物的存在。氨、NaOH和有機堿脫硫劑都會嚴重影響銅片腐蝕試驗。氨、NaOH和有機堿脫硫劑都易溶于水,而水又微溶于液化氣,在堿洗過程中,液化氣帶堿,水洗不干凈,液化氣易帶上這些堿性腐蝕物進入球罐,造成銅片腐蝕不合格[2-3]。

目前煉油廠液化氣脫硫通常選擇醇胺法,含硫液化氣經過緩沖罐后進入吸收塔上部,與自塔上部引入的乙醇胺溶液逆流接觸,溶劑吸收液化氣中的硫化氫后,液化氣得到精制。而此過程中,產品夾帶胺液跑損問題是各個煉廠都存在的問題,而產品夾帶胺液就是造成銅片腐蝕不合格的重要原因,有時液化氣中硫化氫、元素硫、總硫含量都不高時,銅片腐蝕也會不合格,就是此原因造成的[4]。脫硫后液化氣中攜帶的胺液經過分析主要為貧胺液和富胺液的混合物。新鮮的脫硫劑腐蝕性很小,但當它吸收了原料中的腐蝕介質 (主要是硫化氫和二氧化碳)后,就具有了很強的腐蝕性;此外,溶劑長期運行產生降解和氧化,其降解和氧化的產物都也具有一定的腐蝕性。該類胺液中硫化氫濃度較高,通常為1.23.9 g/L,對銅片有瞬間腐蝕作用[4-6]。因此需對液化氣夾帶胺液進行去除,目前在液化氣脫硫塔后使用沉降、聚結分離的對液化氣中的胺液進行去除,但從去除效率、精度和連續使用周期來說,使用效果均不理想。筆者采用的旋流技術對液化氣精制后產品夾帶的堿性物質進行脫除,進而達到銅片腐蝕合格的要求,并在某石化公司催化裝置、加氫裂化裝置以及其它煉油廠的液化氣精制裝置中取得了應用成功。

1 旋流胺液分離器

1.1 工作原理

旋流脫胺液過程屬于液-液旋流分離。夾帶胺液(重相)的液化氣通過特殊結構導管進入旋流脫胺芯管,由于胺液的密度大于液化氣 (輕相)的密度,因此在旋流芯管內部液化氣中均勻分布的胺液液滴在強大的離心力的作用下向旋流芯管的邊壁遷移,進入向下的外旋流;液化氣則向旋流芯管中心遷移,進入向上的內旋流。運動到邊壁的胺液液滴相互碰撞聚結長大,從邊壁運動到底流口排出,凈化的液化氣則從中心通過溢流口排出,完成整個分離過程,分離過程為液液旋流分離過程,如圖1所示。

圖1 液液旋流分離器工作原理圖

1.2 應用簡述

液液旋流分離技術不僅分離效率高,停留時間短,而且占地面積小,連續運轉周期長,因而在工業生產中得到廣泛應用。目前,液液旋流分離技術已經廣泛用于煉油污水 (包括含油污水和含硫污水)處理、原油或其它油品的脫水、液化氣脫胺液等具有密度差且互不相溶液體混合物的分離[7-10]。液液旋流分離器雖然誕生時間不長,但具有很強的生命力,且具有廣闊的應用前景。

2 工業測試實驗

在某石化公司300萬噸/年催化聯合裝置脫硫塔出口設置了液化氣旋流脫胺設備和150萬噸/年加氫裂化裝置液化氣脫硫塔出口設置液化氣旋流脫胺設備,通過銅片腐蝕測試和胺含量測試來標定旋流脫胺對脫硫后液化氣銅片腐蝕的控制作用。

2.1 測試方法

(1)胺液含量:定量分析方法采用緩慢蒸發法。

(2)銅片腐蝕試驗:用一塊一定規格的銅片磨光,用溶劑洗滌晾干后,浸入被測試的液化氣中,加熱到一定溫度并保持一定時間后,取出銅片,根據其顏色變化,來定性的檢查測試液中是否帶有腐蝕金屬的活性硫化物和游離硫。試驗標準采用 《石油產品銅片腐蝕試驗法》(ASTMD130—94)。

2.2 操作參數

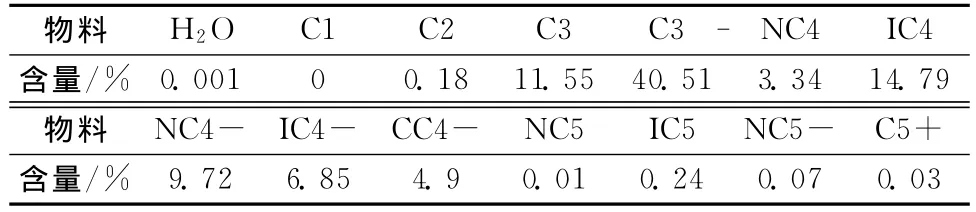

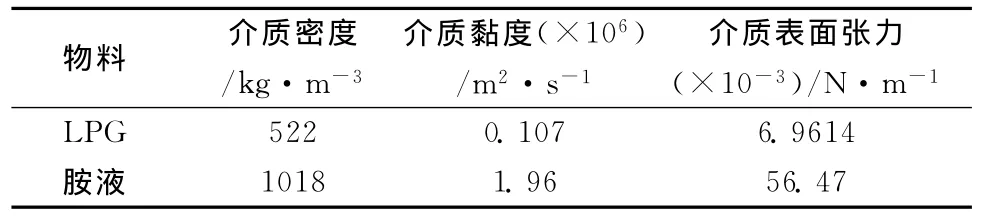

300萬噸/年催化聯合裝置液化氣旋流脫胺液設備的正常操作溫度為40℃,操作壓力1.65 MPa,操作壓降0.1 MPa。液化氣組成如表1所示,兩相介質的物料性質如表2所示。

表1 液化氣組成

表2 兩相介質的物性參數(40℃)

150萬噸/年加氫裂化裝置液化氣脫硫塔出口設置液化氣旋流脫胺設備的正常操作溫度為40℃,操作壓力1.65 MPa,操作壓降0.1 MPa。

3 結果與討論

3.1 催化液化氣旋流脫胺液銅片腐蝕控制結果

表3為300萬噸/年催化聯合裝置液化氣旋流脫胺液設備運行參數和對銅片腐蝕測試結果。在整個測試中,設備運行平穩,由采集分析的樣本測試數據可以看出,胺液回收器進口液化氣含胺液量在1061814 mg/L,相應的出口液化氣含胺液量為22108 mg/L,胺液脫除率在67%96%,胺液平均脫除率在88.6%。目測試驗裝置凈化液化氣采樣口所采樣品為澄清透明液體;胺液出口為水樣液體,微呈綠色。對凈化的液化氣采樣進行銅片腐蝕試驗,均合格。

表3 催化液化氣旋流脫胺液設備運行及采樣數據

3.2 加氫裂化液化氣旋流脫胺液銅片腐蝕控制結果

表4為150萬噸/年加氫裂化裝置液化氣旋流脫胺液設備運行參數和對銅片腐蝕測試結果。該設備測試中,由于上游液化氣產量的波動進而造成液化氣旋流脫胺液的處理量波動較大,最小處理量為3.76 t/h,最大處理量為6.11 t/h,旋流脫胺設備滿足了進口流量變化而產生的影響,平均分離效率為73.0%,出口含液量在100 mg/L以下。銅片腐蝕均合格。

表4 加氫液化氣旋流脫胺液設備運行及采樣數據

4 結 論

脫硫后液化氣產品夾帶胺液是造成液化氣銅片腐蝕不合格的重要原因,本文采用旋流脫胺液方法對催化、加氫液化氣中夾帶的胺液進行了分離工業測試,并取得了成功。

目測試驗裝置凈化液化氣采樣口所采樣品為澄清透明液體;胺液出口為水樣液體,微呈綠色。在進口催化液化氣胺液含量在1061814 mg/L,相應出口液化氣含胺液量為22108 mg/L,胺液平均脫除率在88.6%;在進口加氫裂化液化氣胺液含量在105323 mg/L時,相應出口液化氣含胺液量為3189 mg/L,胺液平均脫除率在73.0%;有效的回收了胺液且達到液化氣銅片腐蝕合格的要求。

[1] 中國石油化工總公司技術開發中心產品標準處,石油化工科學研究院標準化管理室.石油及石油化工產品標準匯編[S].北京:中國標準出版社,1998.601-604.

[2] 周紅梅.液化石油氣腐蝕原因研究 [J].天然氣與石油,2003,21(4).

[3] 洪星.液化石油氣銅片腐蝕原因及防腐工藝研究 [J].廣東化工,2002(5):8-11.

[4] 陳益斌.胺液/液化石油氣旋流分離設備研制 [D].上海:華東理工大學.2005.

[5] 司品憲,楊麗.液化石油氣銅片腐蝕不合格原因分析 [J].石油煉制與化工,2009,40(3):61-64.

[6] 張兆寬.液化石油氣及干氣脫硫裝置的腐蝕與防護 [J].石油化工腐蝕與防護,2004,21(1):16-19.

[7] 王躍進,聶通元,袁惠新.旋流分離器用于液化石油氣脫胺的研究[J].化工進展,2002,21(12);926-929.

[8] 白志山,汪華林.旋流分離技術在液化石油氣脫胺液過程中的應用[J].煉油技術與工程,2007,37(6):28-30.

[9]Schuetz S,Gorbach G,Piesche M.Modeling fluid behavior and droplet interactions during liquid-liquid separation in hydrocyclones[J].Chemical Engineering Science,2009,64(18):3935-3952.

[10]Noroozi S,Hashemabadi S H.CFD Simulation of inlet design effect on deoiling hydrocyclone separation efficiency[J].Chemical Engineering Technology,2009,32(12):1885-1893.