焊接硬質合金槍鉆鉆削45鋼的力學模型研究

(上海大學機電工程與自動化學院,上海200072)

焊接硬質合金槍鉆鉆削45鋼的力學模型研究

賈文幸

(上海大學機電工程與自動化學院,上海200072)

研究了硬質合金槍鉆鉆削45鋼的力學模型。通過對硬質合金槍鉆主切削刃、導向支撐面、間隙面上的受力進行積分,借鑒特殊的能量模型并考慮了槍鉆的幾何結構參數、切削參數及工件的材料性能,建立了槍鉆的力學模型。切削實驗數據顯示,槍鉆所受力和力矩會隨著切削進給的增加以及切削速度的降低而增加。

焊接硬質合金槍鉆 力學模型 切削實驗

1 引言

在100年前,槍鉆最初用于鉆削槍管[1]。如今,廣泛應用于汽車行業的整體硬質合金槍鉆,在鉆削較深且精密的發動機曲軸孔時有比較好的性能[2]。研究鉆削力學特性的常見方法有有限元分析和實驗測量。Strenkowski用有限元方法分析了麻花鉆鉆削過程中的鉆削力和扭矩[3]。同時,Griffiths在不同進給的條件下,測量了BTA鉆頭切削刃和支撐面的力[4]。Jung建立了一種槍鉆的受力模型,考慮了支撐面的角度和側面間隙對切削力的影響,推導出了力矩與軸向力公式,并利用了校準能量模型分析計算了主切削刃上的力[5]。槍鉆的壽命以及孔加工的質量取決于刀具磨損、斷屑和排屑[6],Obikawa[7-8]、Hossainy[9]、Warnecke[10]、Yen[11]以及Li[12]等人已經對此做了研究。

切削參數是影響切削質量的重要因素。適當選擇速度、進給速率以及鉆頭的幾何形狀可以優化金屬切削率和孔的質量[13]。同時,實際孔徑可能會隨著切削速度和進給率的增大而增大[14]。自準直原理已被應用于測量深孔的圓度、圓柱度和直線度[15]。鉆削過程中的動態特性及其對鉆削質量的影響也已經被研究[16-18]。

總而言之,由于新的測量方法以及在鉆孔過程中的各種力的新模型的采用,使得對于磨損機理及其影響因素的研究取得了很大的進展。但考慮切屑形成,切削參數與加工質量之間的關系等,復雜的磨損機理需要更多的相關研究。本文致力于建立一個鉆削的力學模型。

2 力學模型

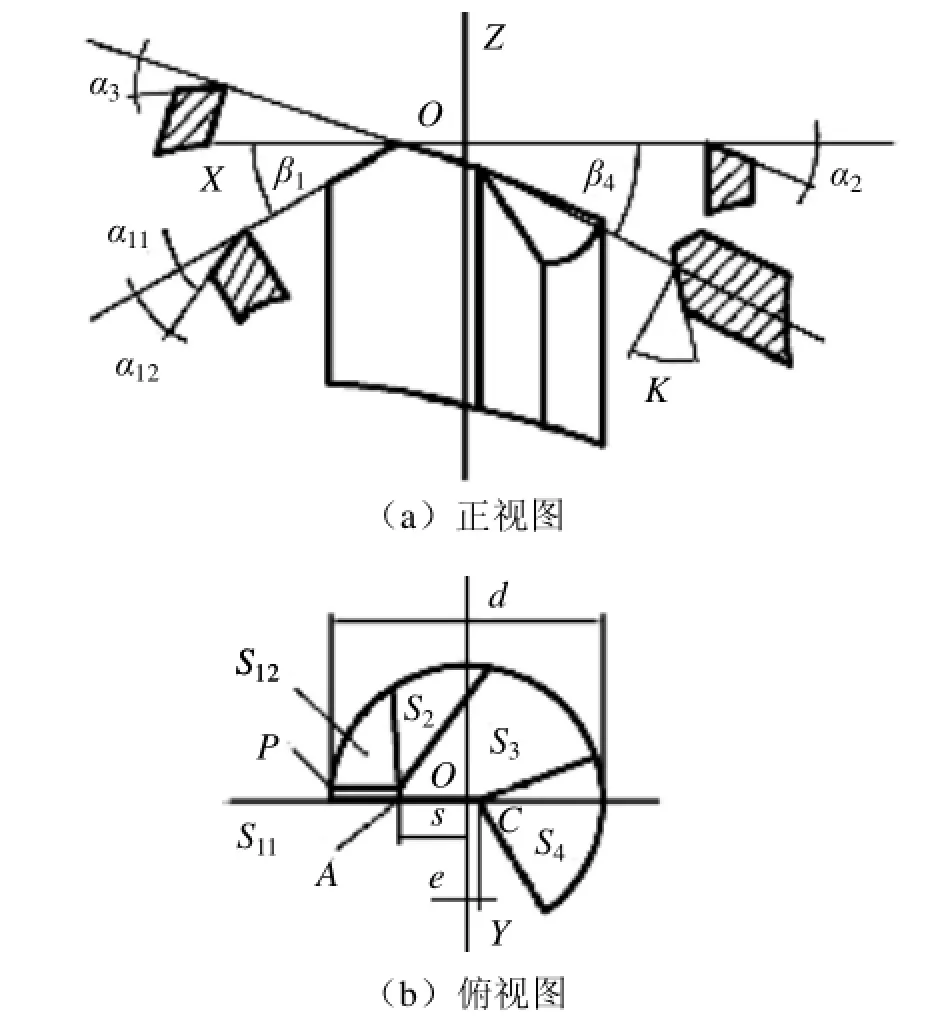

一般槍鉆鉆頭的結構如圖1所示。Z軸沿槍鉆軸

線指向鉆尖,X軸在前刀面上垂直于軸線指向側刃方向并通過鉆尖,Y軸與X軸、Z軸形成右手坐標系。平面型后刀面槍鉆的刃部一般由五個平面組成,分別是:外刃第一后刀面S11、外刃第二后刀面S12、鉆尖后刀面S2、內刃后刀面S3和導流面S4。單邊切削刃被鉆尖A劃分為外切削刃(簡稱外刃)和內切削刃(簡稱內刃),其中A點為鉆尖、O點為幾何中心、C點為鉆溝底點(圖1b)。

來稿日期:2013-09-16

圖1指出了槍鉆的幾何參數:(1)鉆尖整體參數:槍鉆直徑d、鉆溝底偏心距e、鉆尖偏心距s;(2)外刃后刀面參數:外刃鋒角β1、外刃第一后角α11、外刃第二后角α12和外刃第一后刀面寬度w;(3)內刃后刀面參數:內刃鋒角β3、內刃后角α3;(4)刀尖后刀面參數:刀尖后角α2;(5)走油面參數:走流面與XOZ面之交線與X軸反方向之夾角β4、走流面控制角κ。為了簡化,圖1中忽略了冷卻孔和導向支撐面的參數。

圖1 槍鉆鉆刃示意圖

由于加工過程中槍鉆的受力及運動狀態十分復雜,為了便于分析,做出如下假設:(1)各個切削力分量和導向支撐面上的摩擦力、正壓力等均勻分布,力簡化為集中力;(2)由于鉆頭的軸向尺寸相對于鉆桿來說很小,可認為各力均作用在同一個平面上;(3)鉆頭側刃上的正壓力和摩擦力與其他力相比均很小,或影響甚微,故在分析受力時可忽略不計。

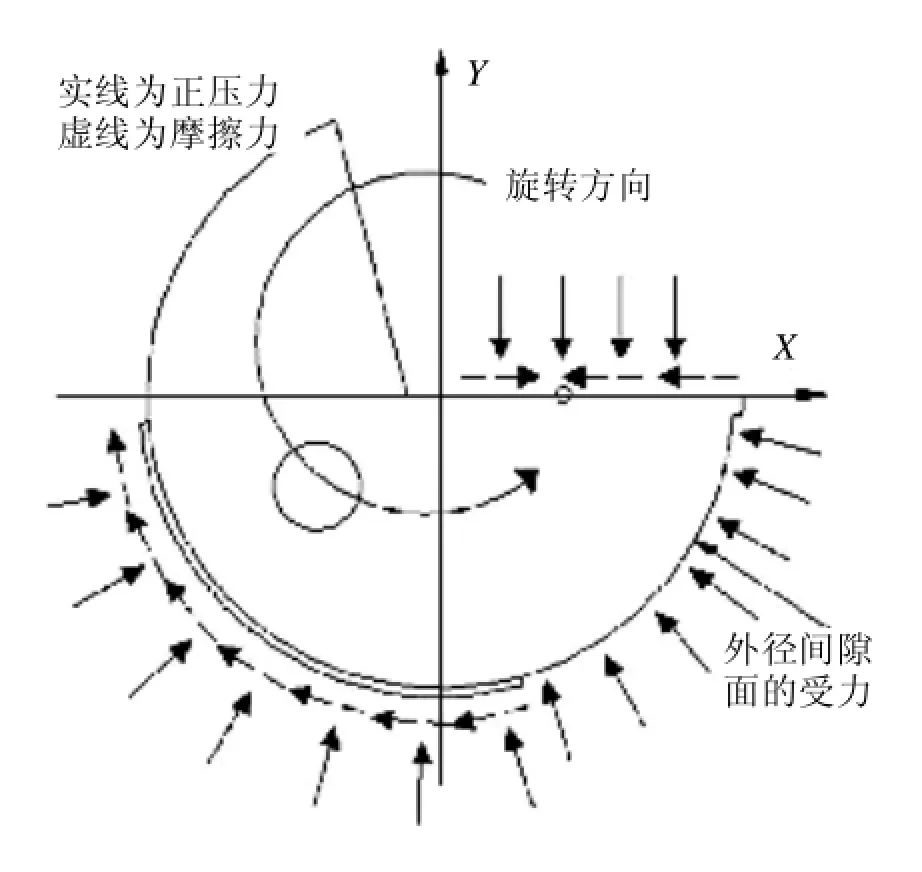

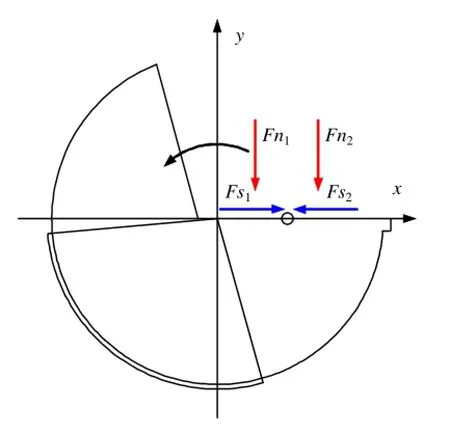

通過以上假設,鉆頭的受力可以分為三大部分:內外切削刃上的法向力和摩擦力,導向支撐面上的法向力和摩擦力以及間隙面上的冷卻液形成的液壓力(正壓力),如圖2所示。

圖2 槍鉆鉆頭受力示意圖

主切削刃上的力產生于切削刃的切削作用,正壓力均勻連續地分布在切削區域,方向垂直于前刀面;切削刃上的摩擦力也是均勻連續分布的,方向垂直于切削刃且平行于前刀面。由于內外切削刃的方向不同,摩擦力在X軸方向的分力方向相反。導向支撐面的正壓力與摩擦力都是均勻和連續分布的,正壓力是用來平衡切削刃上的力和間隙面上的力,方向垂直于支撐面,指向圓心;周向摩擦力則是阻礙槍鉆的旋轉,方向沿著支撐面的圓周,與槍鉆的旋轉方向相反;軸向摩擦力方向沿Z軸方向,與槍鉆的進給方向相反。冷卻液在間隙面上的法向液壓力是均勻連續分布的,方向指向圓心。

2.1 支撐面上的力

將導向支撐面上的均布正壓力簡化成集中力Rp,周向摩擦力簡化成Rfx、Rfy,正壓力Rp可以表示為

其中,p為單位正壓力,μ為摩擦系數,δ為支撐面在Z軸方向與孔內壁的接觸寬度,r為槍鉆的半徑,ω為角度變量,θ1為支撐面的初始角,θ2為支撐面的終止角。

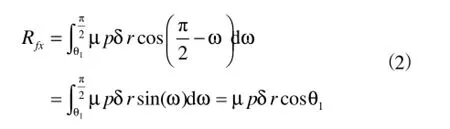

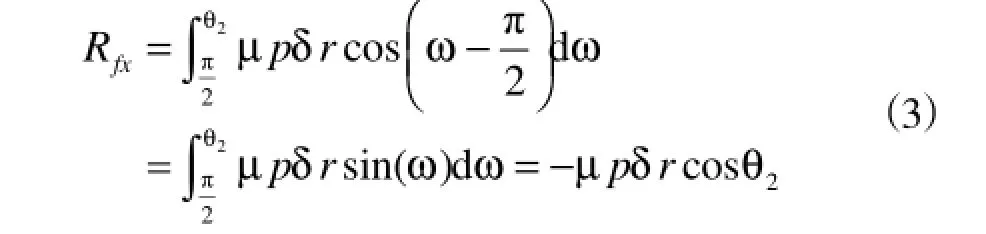

Rp方向指向圓心,力的作用線指向支撐面中間,角度為(θ1+θ2)/2,支撐面上單元周向摩擦力可以分解為圖3所示。當θ1≤ω≤π/2,dRfx指向-X軸,則Rfx可表示為

圖3 導向支撐面上的力的簡化

當π/2<ω≤θ2,dRfx指向-X軸,則Rfx可表示為

在[θ1,θ2]區間內,Rfx的方向都是指向-X軸,所以Rfx可以簡化為

類似地,Rfy指向Y軸,并可表示為

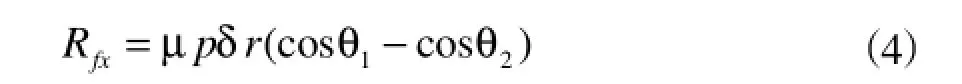

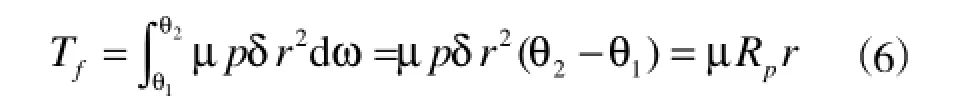

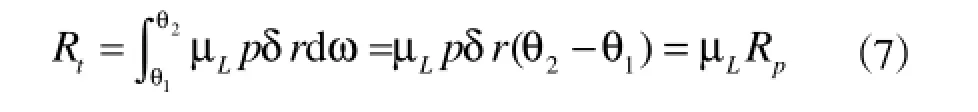

導向支撐面上的周向摩擦力所產生的力矩可以表示為

導向支撐面上的軸向摩擦力可以表示為

其中,μL為軸向摩擦系數。考慮到硬質合金的硬度較高,塑性變形較小,故選用工程中常用的庫侖摩擦系數。

2.2 主切削刃上的力

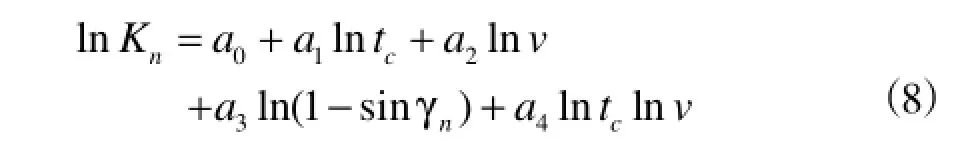

在鉆削過程中,切削刃上每點的切削速度都是變化的,鉆削力在切削刃上的分布是不均勻的,因此采用積分的方法建立鉆削力模型。將主切削刃劃分成許多微小的矩形單元,每個微元上法向力壓強和摩擦力壓強采用能量模型[19]。其中法向力壓強和摩擦力壓強的對數公式分別為

式中,

γn——刀具的法向前角;

v——切削速度;

tc——切削厚度。

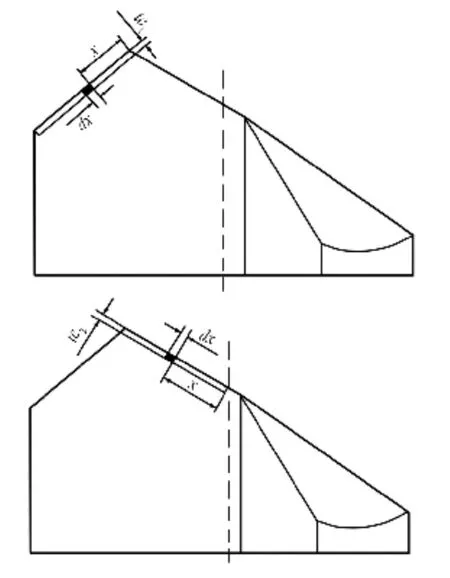

單個微元的面積dA可以通過切削厚度乘以微元的切削寬度dx得到,如圖4所示。

圖4 外刃和內刃微元劃分圖

其中,

β1是外角,β3是內角。所以外刃和內刃微元面積dA可以分別表示為

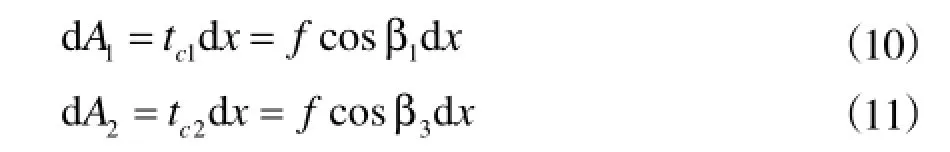

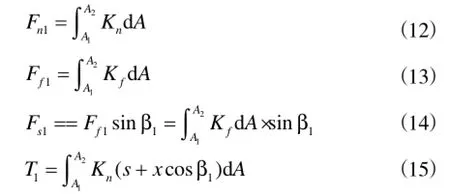

通過積分分別求出外刃和內刃上簡化法向力(Fn1,Fn2)和簡化摩擦力(Ff1,Ff2),再通過摩擦力(Ff1,Ff2)在 X軸向分解,就可以得到徑向摩擦力(Fs1,Fs2),如圖5所示。

圖5 外刃和內刃上受力簡化圖

所以外刃上的力可以表示為

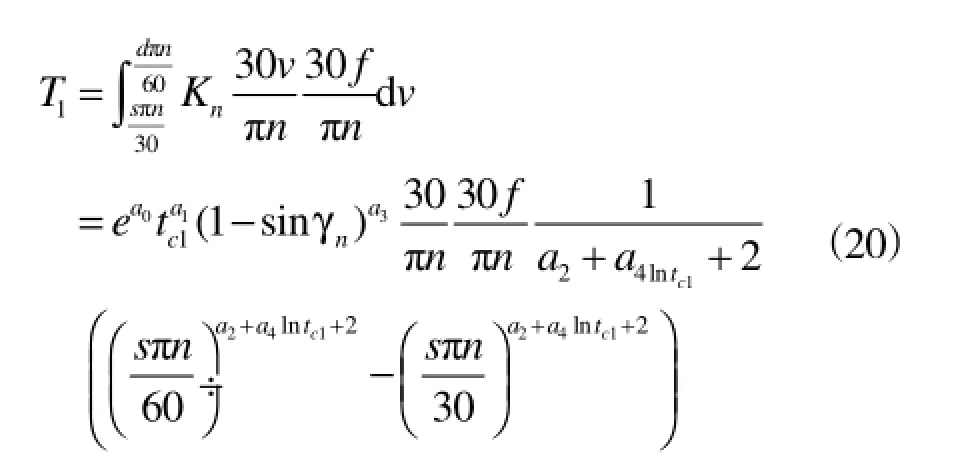

又因為ν=2πn(s+xcosβ1)/60,兩邊同時微分可得

結合式(8~16),最終表達式如下

同時,通過式(17)和(20)又可以得出外刃法向力Fn1的力臂

同理,可求得內刃上的力Fn2、Ff2、Fs2,力矩T2以及力臂L2的表達式。

2.3 間隙面上的力

冷卻液法向力與冷卻液系統有關,因此可以將均勻分布的法向力簡化為集中力Rh,力的作用線指向間隙面中間,如圖6所示。

圖6 冷卻液法向力簡化

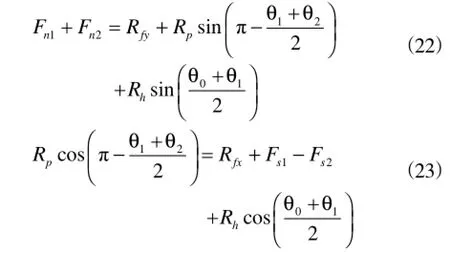

2.4 槍鉆力學模型

槍鉆鉆刃上X-Y平面受力分布圖,如圖7所示。根據受力分布圖,分別列出X、Y方向的力學平衡方程,可得

聯立式(17)、(19)、(22)、(23)以及Fn2和Fs2的表達式,可以解出Fn1、Fn2、Fs1和Fs2。同時,結合式(4)、(5)、(22)及(23),可以解出Rp。

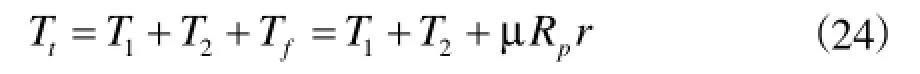

又因為槍鉆的力矩Tt可以表示為

聯立式(20)、(24)及T2的表達式,可以解出T1、T2和Tt。

圖7 槍鉆鉆刃X-Y平面受力分布圖

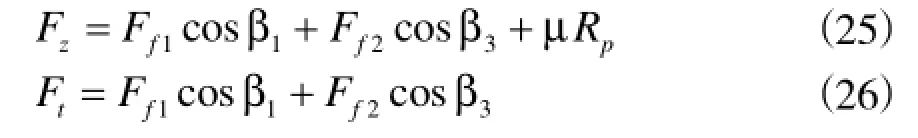

槍鉆的軸向力Fz可以分成兩部分,主切削刃上的軸向摩擦力Ft和導向支撐面上的軸向摩擦力Rt。主切削刃上的軸向摩擦力指向Z方向,它是由外刃和內刃上摩擦力在Z軸方向的合成而來,如圖8所示。Ft和Fz表達式分別為

由以上等式可知,槍鉆的軸向力和力矩不僅和幾何結構參數有關,還與切削參數及工件的材料性能有關。

3 實驗與分析

切削實驗采用了DECKEL MAHO DMU 50 evo linear五軸加工中心,并采用精度高的液壓夾頭夾持焊接硬質合金槍鉆。表1中列舉了槍鉆的幾何參數。

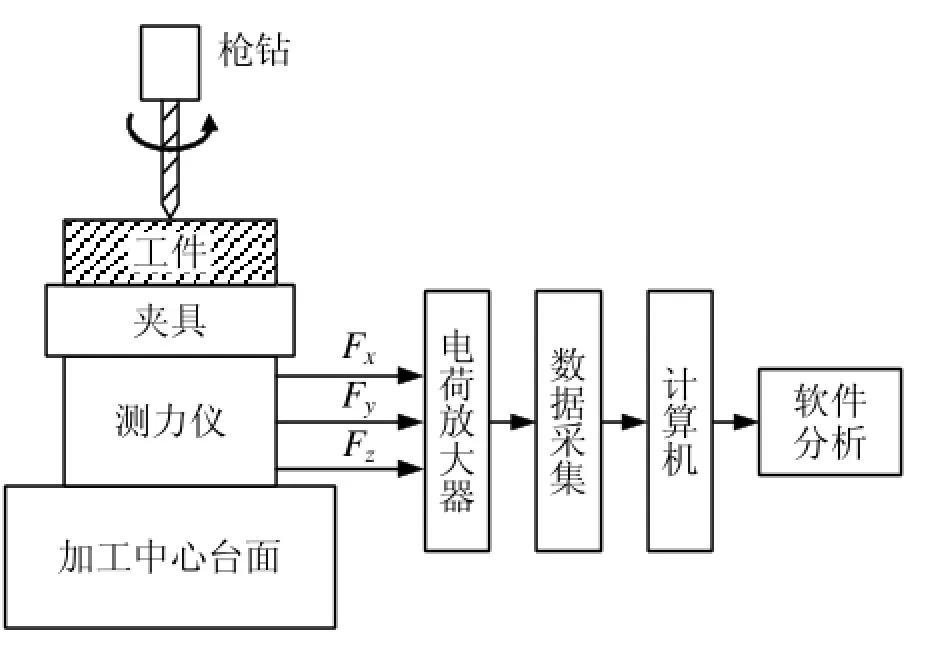

實驗材料為45鋼,工件為直徑150 mm、厚度51 mm的圓柱形,硬度為200 HV。同時,采用了KISTLER9272四向壓電式測力儀、KISTLER5070A電荷放大器以及相應的數據采集與處理系統,在室溫為20℃時,測量實驗中的切削力(圖8)。測力系統坐標系定義:進給方向為X,刀齒切入方向為Y,刀具軸向為Z。

由于槍鉆的長徑比較大,本實驗采用的加工預鉆孔方式為:先用一把Φ5鉆頭鉆出深7.5 mm的預鉆孔,然后再用槍鉆鉆至孔深42 mm。根據以往加工經驗并結合現有條件,選取了7個不同的主軸轉速(1 000~4 000 r/min,間隔500 r/min)、5個進給量(0.02、0.028、0.036、0.044和0.052 mm/r),分別進行單因素試驗,共35個方案。

表1 槍鉆的幾何結構參數

圖8 試驗系統平臺的搭建原理

在單因素試驗結束后,以轉速n=4 000 r/min,f=0.036 mm/r的參數繼續加工,進行槍鉆的磨損試驗。在實驗過程中定義槍鉆的壽命標準為:以槍鉆后刀面磨損量VB=1.0 mm為標準[20]。本文采用扭矩超過額定扭矩的10%作為標準,一旦扭矩超過允許值就停止試驗,即認為達到壽命。試驗后利用Zoller對刀儀和超精度三坐標測量機對槍鉆的磨損,已加工孔的孔徑和圓柱度進行檢測分析。同時,采集到的信號由Dynoware(Kistler測力儀軟件)進行分析處理,見圖9。

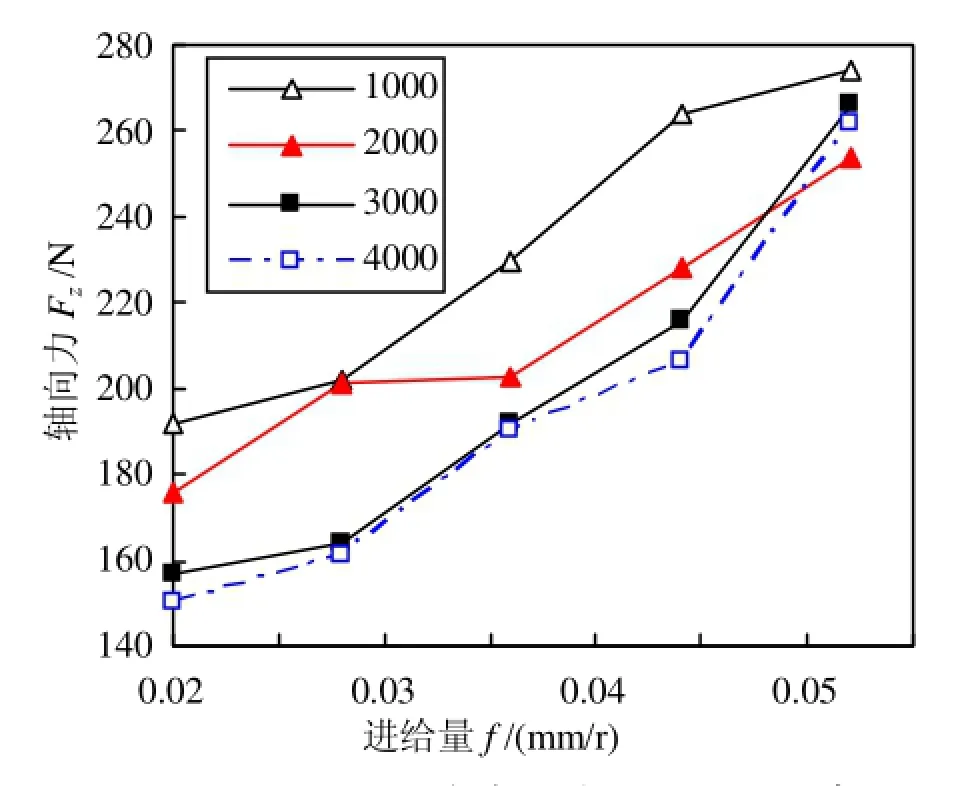

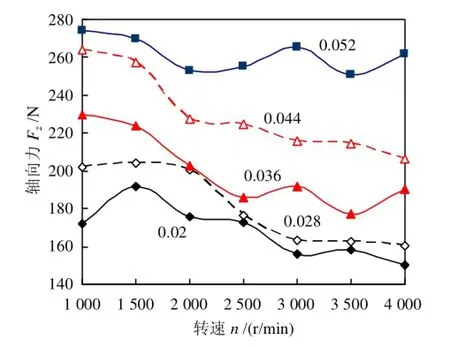

由于進給量f增大,切削厚度tc增大,切削面積增大,切削負載增大,故Fz增大。又由于進給量f增加導致切削厚度tc增加,從而引起了前刀面摩擦系數u1的減小,即摩擦角β的減小,所以剪切角φ(φ=π/4-β+γ/2)也變大,切削變形也就變小[21]。前者是直接影響,而后者是間接影響。因此,軸向力Fz是隨著進給量f增加而增加,見圖10。為使曲

線圖清晰可辨認,僅繪制了4根曲線。

圖9 采集典型的力學信號

圖10 軸向力Fz隨進給量f的變化規律

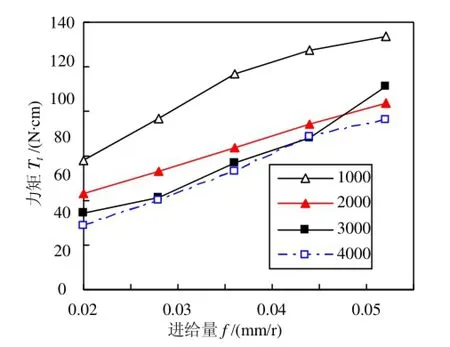

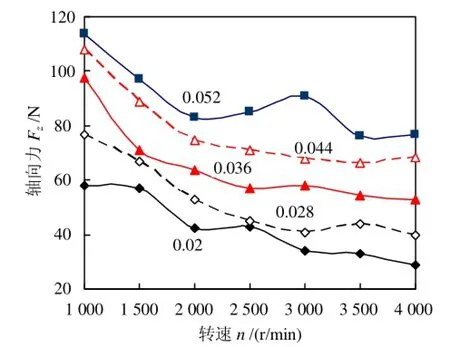

如圖11所示,力矩Tt也是隨著進給量f增大而增大。力矩Tt分為兩部分:切削力矩T與當量摩擦力矩Tf。切削力的增加也會造成支撐面上的正壓力RP增大。

軸向力Fz總體是隨著切削速度v的增加而減少,見圖12。這里將主軸轉速n視作切削速度v,是因為它們之間為線性關系。當進給量f越大時,曲線Fz的波動就越小。產生該現象的原因是:當f較低時,隨著v的增大,前刀面摩擦系數u1增加,剪切角φ減小,軸向力Fz增大。然而,當f較高時,結果相反。當f繼續增加時,u1的影響變得很小。因此,曲線Fz的波動就變小。如圖13所示,當f相同時,隨著v的增加,Tt會減小;當v相同時,隨著f的增加,Tt會增大。

圖11 力矩Tt隨進給量f的變化規律

圖12 軸向力Fz隨切削速度v的變化規律

圖13 力矩Tt隨切削速度v的變化規律

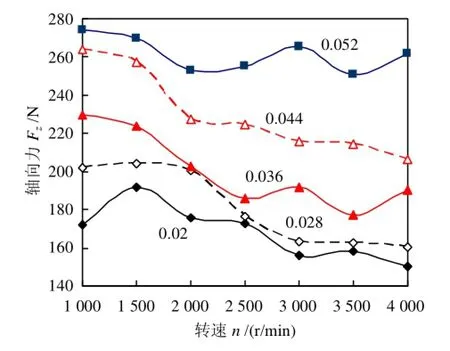

軸向力Fz和力矩Tt的實驗值和理論計算值的比較,如圖14和圖15所示。當3 000<n<4 000 r/min,f=0.052 mm/r時,軸向力Fz的計算值與試驗值的偏差最大達到22.5%。除此之外,軸向力Fz的計算值與試驗值的偏差小于13%。這是因為u1和v不是線性關系。另一個原因是工件材料的不均勻以及在高切削速度時忽略了u1的作用。例如,當材料中有硬質點時,在n=3 000 r/min,f=0.052 mm/r的條件下,Tt最大偏差在16%,且Fz最大偏差在22.5%。

4 結論

本文基于一些合理的假設,通過積分的方法對主切削刃、導向支撐面、間隙面上的受力進行分析

簡化,借鑒麻花鉆的能量模型建立了硬質合金槍鉆的力學模型。通過鉆削45鋼工件的實驗后發現,隨著進給量的增加以及切削速度的降低,槍鉆軸向力和力矩會增大。

圖14 切削45鋼的軸向力計算值與實測值對比

圖15 切削45鋼的力矩計算值與實測值對比

1 Jung J H,Ni J.Prediction of Coolant Pressure and Volume Flow Rate in the Gundrilling Process[J]. Journal of Manufacturing Science and Engineering, 2003,125(4):696-702.

2 Gill S S,Singh J,Singh H,et al.Investigation on Wear Behaviour of Cryogenically Treated TiAlN Coated Tungsten Carbide Inserts in Turning[J]. International Journal of Machine Tools&Manufacture, 2010,51(1):25-33.

3 Strenkowski J S,Hsieh C C,Shih A J.An Analytical Finite Element Technique for Predicting Thrust Force and Torque in Drilling[J].International Journal of Machine Tools&Manufacture,2004 44(12-13):1413-1421.

4 Griffiths B J.Modeling Complex Force Systems, Part 1:the Cutting and Pad Forces in Deep Drilling[J]. ASME Journal of Engineering for Industry,1993, 115(2):169-176.

5 Jung J H,Ke F.A Gundrilling Force System[J]. International Journal of Machine Tools&Manufacture, 2007,47(7-8):1276-1284.

6 Aykut S,Bagci E,Kentli A,et al.Experimental Observation of Tool Wear,Cutting Forces and Chip Morphology in Face Milling of Cobalt Based Super-Alloy with Physical Vapour Deposition Coated and Uncoated Tool[J].Materials&Design,2007, 28(6):1880-1888.

7 Obikawa T,Usui E.Computational machining of Titanium Alloy-Finite Element Modeling and a Few Results[J].ASME Journal of Manufacturing Science and Engineering,1996,118(2):208-215.

8 Obikawa T,Usui E,Sasahara H,et al.Application of Computational Machining Method to Discontinuous Chip Formation[J].ASME Journal of Manufacturing Science and Engineering,1997,119(4B):667-674.

9 El Hossainy T M,El-Shazly M H,Abd-Rabou M. Finite Element Simulation of Metal Cutting Considering Chip Behavior and Temperature Distribution[J].Materials and Manufacturing Processes,2001,16(6):803-814.

10 Warnecke G,Oh J D.A New Thermo-Viscoplastic Material Model for Finite-Element-Analysis of the Chip Formation Process[J].CIRP Annals-Manufacturing Technology,2002,51(1):79-82.

12 Li K,Gao X L,Sutherland J W.Finite Element Simulation of the Orthogonal Metal Cutting Process for Qualitative Understanding of the Effects of Crater Wear on the Chip Formation Process[J].Journal of Materials Processing Technology,2002,127(3):309-324.

13 Syed I,Bahr B,Sha J,et al.Experimental Study of Hole Quality in Drilling of Titanium Alloy(6AL-4V) [C].SAE 2002-01-1517.

14 Furness R J,Wu C L,Ulsoy A G,Statistical Analysis

of the Effects of Feed,Speed,and Wear on Hole Quality in Drilling[J].ASME Journal of Manufacturing Science and Engineering,1996, 118(3):367-375.

15 Hiroshi M,Akio K,Hiromichi O,et al.Development of a Deep-Hole Measuring System by Using Autocollimation Principle(3rd Report): Measurement of Roundness,Cylindricity and Straightness[J].Journal of the Japan Society for Precision Engineering,2008,74(11):1220-1224.

16 Ma L J,Wang X B,Liu G J,et al.Study on Torsional Vibration Performance of Twist Drill in Axial Vibration Drilling[C].International Conference on Measuring Technology and Mechatronics Automation, 2009,Volume 1:732-737.

17 Teckinalp O,Ulsoy A G.Effects of Geometric and Process Parameters on Drill Transverse Vibrations[J]. ASME Journal of Engineering for Industry,1990, 112(2):189-194.

18 Altintas Y,Weck M.Chatter Stability of Metal Cutting and Grinding[J].CIRP Annals-Manufacturing Technology,2004,53(2):619-642.

19 Watson A R.Drilling Model for Cutting Lip and Chisel Edge and Comparison of Experimental and Predicted Results I-Initial Cutting lip Model[J]. International Journal of Machine Tool Design and Research,1985,25(4):347-365.

20 Heinemann R K,Hinduja S,Investigating the Feasibility of DLC-Coated Twist Drills in Deep-Hole Drilling[J].The International Journal of Advanced Manufacturing Technology,2009,44(9-10): 862-869.

21 Ke F,Ni J,Stephenson D A.Chip Thickening in Deep-Hole Drilling[J].International Journal of Machine Tools and Manufacture,2006,46(12-13): 1500-1507.

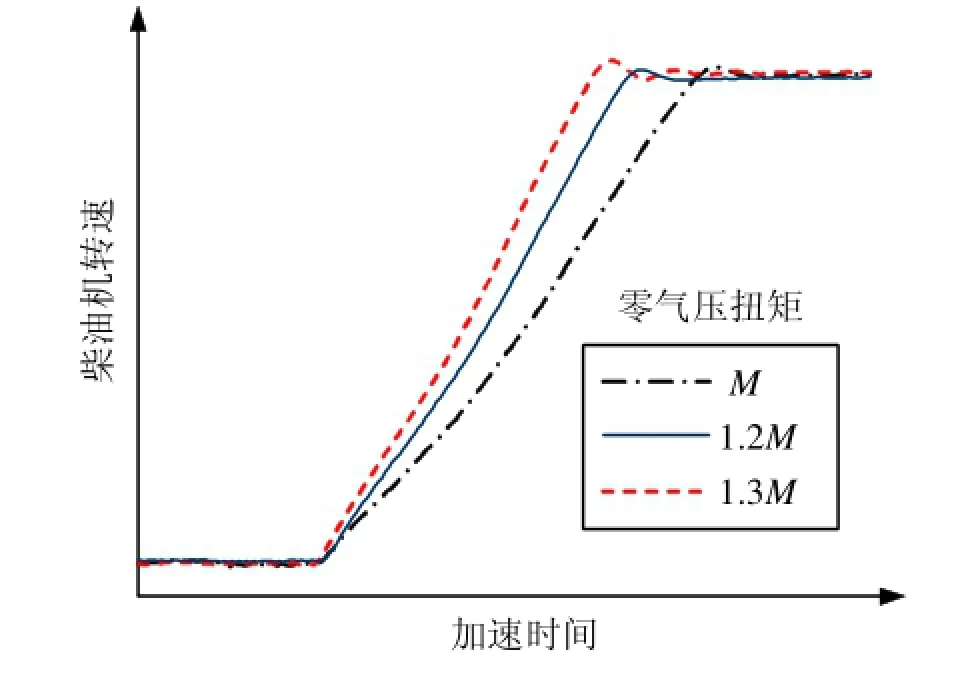

圖7 不同零氣壓扭矩下柴油機加速性能

圖8 不同零氣壓扭矩下柴油機加速時間與自由加速煙度關系曲線

6 結束語

試驗結果表明,降低飛輪轉動慣量、合理匹配增壓器、提高低速零氣壓扭矩等有利于提升柴油機的加速性。但采取這些措施改善柴油機加速性的同時,分別會有噪聲振動增大、作業油耗上升、自由加速煙度變差等缺陷。

參考文獻

1黎蘇,黎曉鷹,黎志勤.汽車發動機動態過程及其控制[M].北京:人民交通出版社,2000.

2周紅秀,姚春德.改善車用增壓發動機加速性的技術發展[J].柴油機設計與制造,2008(2).

3 Ledger J D,Benson R S,Furukawa H.Improvement in Transient Performance of a Turbocharged Diesel Engine by Air Injection into the Compressor[C].SAE 730665.

4 Harndorf H.向渦輪增壓器補充噴氣以改善增壓柴油機的瞬態響應.國外內燃機[J].1996(2).

5陳怡,黃佑生.利用空氣引射方案改善渦輪發動機的加速性的研究[C].大功率柴油機學術年會論文,1983.

6李呈劍,凌建群,湯靜.裝載機載荷譜分析與應用[J].柴油機設計與制造,2009(4).

The Force System of the Welding Carbide Gun Drill to Cut 45 Steel

Jia Wenxing

(School of Mechatronics Engineering and Automation,Shanghai University,Shanghai 200072,China)

This paper focused on the force system of the welding carbide gun drill to cut 45 steel.A carbide gun drill force system had been established by the integration of forces on the main cutting edge, wear pad and outer diameter(OD)relief,and the mechanical equilibrium equations,applying specific energy model and considering the geometry parameters,machining parameters and material properties.The cutting experiment data revealed that the force and torque increased with the cutting feed ascending and the cutting speed descending.

welding carbide gun drill,force system,cutting experiment

賈文幸(1989-),男,碩士研究生,主要研究方向為制造工藝與刀具。

10.3969/j.issn.1671-0614.2013.04.009