無紡布專用聚丙烯樹脂的工業(yè)開發(fā)

蘇戰(zhàn)國,張振力

(中國石油天然氣股份有限公司大連石化分公司,遼寧省大連市 116031)

無紡布專用聚丙烯樹脂的工業(yè)開發(fā)

蘇戰(zhàn)國,張振力

(中國石油天然氣股份有限公司大連石化分公司,遼寧省大連市 116031)

以聚丙烯(PP)粉料為基礎原料,添加過氧化物生產無紡布專用PP樹脂。研究發(fā)現:以熔體流動速率(MFR)為3.5~4.0 g/10 min的PP粉料為原料,使用固體過氧化物,生產MFR為40.0~50.0 g/10 min的無紡布專用PP樹脂,生產過程平穩(wěn),產品質量能夠滿足要求。過氧化物的不同相態(tài)影響其在PP粉料中分散的均勻性,從而影響擠出造粒的穩(wěn)定運行。

聚丙烯 粉料 無紡布 固體過氧化物

近年來,世界化纖紡織市場上主要發(fā)展具有特殊功能和高附加值的高新技術纖維(如超細旦化、差別化、功能化),市場的需求越來越大。隨著聚丙烯(PP)纖維市場的不斷擴大,國內有眾多的生產企業(yè)采用高速紡裝置生產各種功能性PP纖維,對纖維專用PP樹脂的性能要求越來越高。為此,中國石油天然氣股份有限公司大連石化分公司(簡稱大連石化公司)自2006年開始,致力于開發(fā)試生產無紡布專用PP樹脂,以滿足市場需求。

1 PP纖維生產技術要求

纖維尺寸是由卷取速率和噴絲孔產量來調控的。在噴絲孔直徑一定的條件下,熔體在噴絲孔中流動時所受剪切速率很高。因此,對PP樹脂來說,要具備[1]:1)相對分子質量必須小,以使熔體黏度低。通常紡較粗的絲,PP的熔體流動速率(MFR)一般為8.0~12.0 g/10 min;紡細絲,MFR為30.0~35.0 g/10 min;超細絲則需更高的MFR,一般應為40.0 g/10 min以上。2)相對分子質量分布應窄。因為相對分子質量分布窄,剪切速率對熔體黏度的敏感性降低,在高剪切速率下黏度的波動就小;同時也使熔體彈性減小,這有利于使絲的直徑保持均一。PP經化學降解后不但相對分子質量下降,而且相對分子質量分布變窄。

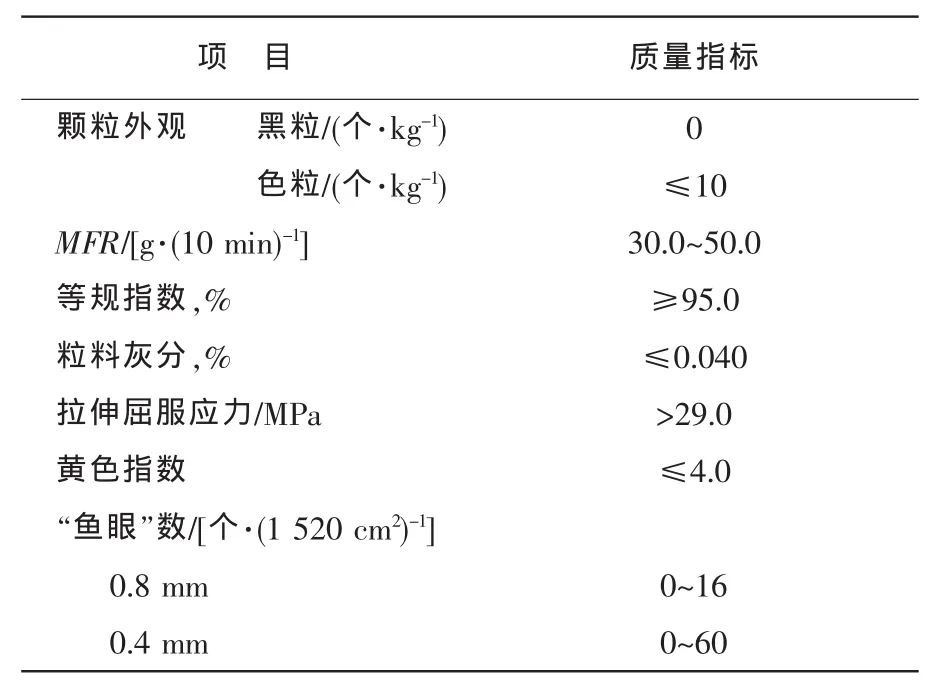

根據PP產品的用途,結合該產品高流動性的特點,制定出高MFR的PP產品標準(見表1)。

2 無紡布專用PP樹脂工業(yè)化試生產

多年來,大連石化公司一直進行纖維專用PP產品的開發(fā)工作。2006年前,纖維用PP產品都是通過加氫法生產,PP的MFR最高達35.0 g/10 min左右。但生產過程中存在:1)裝置運行不穩(wěn)定,環(huán)管反應器軸流泵波動較大,生產負荷受到限制;2)生產的PP質量存在一定缺陷,用于生產無紡布時,不能很好滿足下游企業(yè)的加工需要。目前,采用加氫法生產高MFR的PP產品時,MFR最大控制在25.0 g/10 min左右,MFR為30.0 g/10 min以上的PP都是采用過氧化物降解法生產。

表1 產品性能指標Tab.1Specification of the PP product

2006年,大連石化公司200 kt/a PP環(huán)管工藝裝置建成投產,著重開發(fā)更高MFR的無紡布專用PP樹脂。總體研究思路:1)以PP T30S粉料為基料,控制MFR為2.0~4.0 g/10 min,添加液體過氧化物生產;2)以PP V30G粉料為基料,控制MFR為10.0~12.0 g/10 min,添加液體過氧化物生產;3)以PP T30S粉料為基料,添加固體過氧化物生產。

2.1 T30S粉料為基料,液體過氧化物作降解劑

2006年底,在200 kt/a的PP裝置上試生產,造粒機共開停車四次,造粒機不能連續(xù)運行,標志著試生產不成功。主要問題:1)產品質量不合格,“魚眼”數超標;2)造粒機纏刀現象嚴重,纏刀后造成切粒室被熔融的PP物料充滿,造粒機不能連續(xù)運行。

這次試生產PP約190 t,產生過渡料約200 t。正品摻混后,連續(xù)兩次取樣分析產品MFR分別為31.5,31.6 g/10 min,PP粒料無黑粒、色粒,但PP的“魚眼”數未達標準要求,產品各項性能見表2。

2.2 V30G粉料為基料,液體過氧化物作降解劑

基于前一次生產過程中存在的問題,為確保液體過氧化物與PP物料混合均勻,借鑒國內同類廠家經驗,改動過氧化物進料口,由原來的擠出機進料混合器上部改到擠出機入口處。另外,將擠出機過濾網的孔徑由270 μm換成75 μm,以檢驗造粒機的運行效果。

表2 T30S粉料為基料試生產的PP產品質量Tab.2Quality of the trial PP product prepared from base stock T30S powder

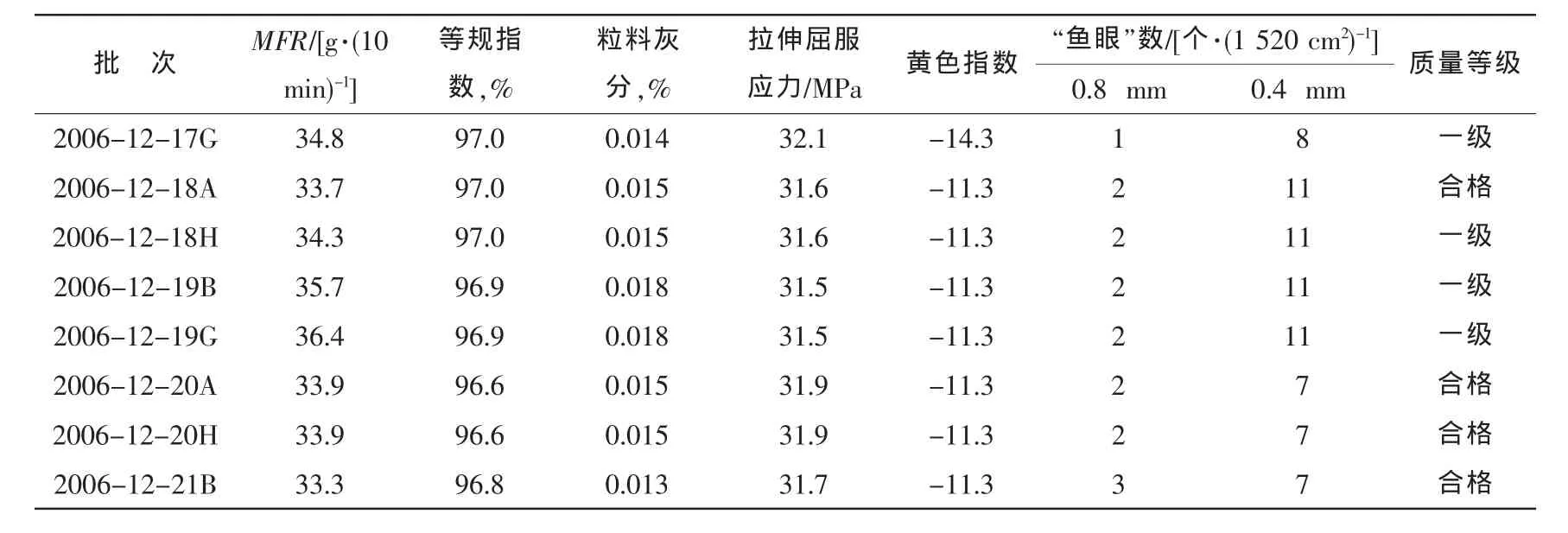

這次試生產用V30G粉料作基料,共生產8批次,總產量1.928 kt,其中,一級品0.958 kt,合格品0.970 kt,產品質量見表3。生產期間停車多次,主要是因為切粒機扭矩太高、串料較多造成纏刀現象嚴重。這段時間內,造粒機最長穩(wěn)定運時間為35 h,最短4 h,產生過渡料約500 t。同時,造粒過程中產生大量PP碎屑,堵塞顆粒冷卻水系統(tǒng)。

表3 V30G粉料作基料試生產的PP產品質量Tab.3Quality of the trial PP product prepared from base stock V30G powder

這次試生產的問題:1)過渡時間較長,產生了大量的過渡料。2)擠出造粒機不能長周期穩(wěn)定運行,而且每次停車時,熔融物料堵滿切粒室,大量串料堵滿干燥器及顆粒水線,設備不能穩(wěn)定運行。3)生產時切粒效果不好,產生大量的碎屑,造成顆粒水流量下降,而且碎屑進入成品料倉產生靜電,存在閃爆的風險。4)以V30G粉料為基料生產時,目標產品“魚眼”數不合格。

這兩次試生產說明,以液體過氧化物作降解劑,不能保證裝置穩(wěn)定運行和產品質量穩(wěn)定。

2.3 T30S粉料為基料,固體過氧化物作降解劑

2.3.1 基礎原料的確定

試生產在70 kt/a的PP裝置上進行。根據實際情況,仍以T30S粉料為基料,其主要性能保持不變,適當提高MFR,基本控制在3.5~4.0 g/10 min。

2.3.2 穩(wěn)定劑配方

在過氧化物和抗氧劑同時存在的情況下,抗氧劑不可避免與過氧化物發(fā)生一定的逆作用。綜合考慮穩(wěn)定劑、成本、減少碎屑等各方面的因素,確定穩(wěn)定劑配方為:添加劑A,B,C用量分別為500,350,400 μg/g。

2.3.3工藝流程改進

原70 kt/a PP裝置造粒系統(tǒng)不具備加入固體過氧化物的條件,新上一臺固體過氧化物加料罐和加料控制系統(tǒng),過氧化物經自動計量系統(tǒng)連續(xù)精確計量送入混合器。固體過氧化物與添加劑、PP粉末在混合器中攪拌、混合,再進入擠出機造粒。

2.3.4 試生產過程

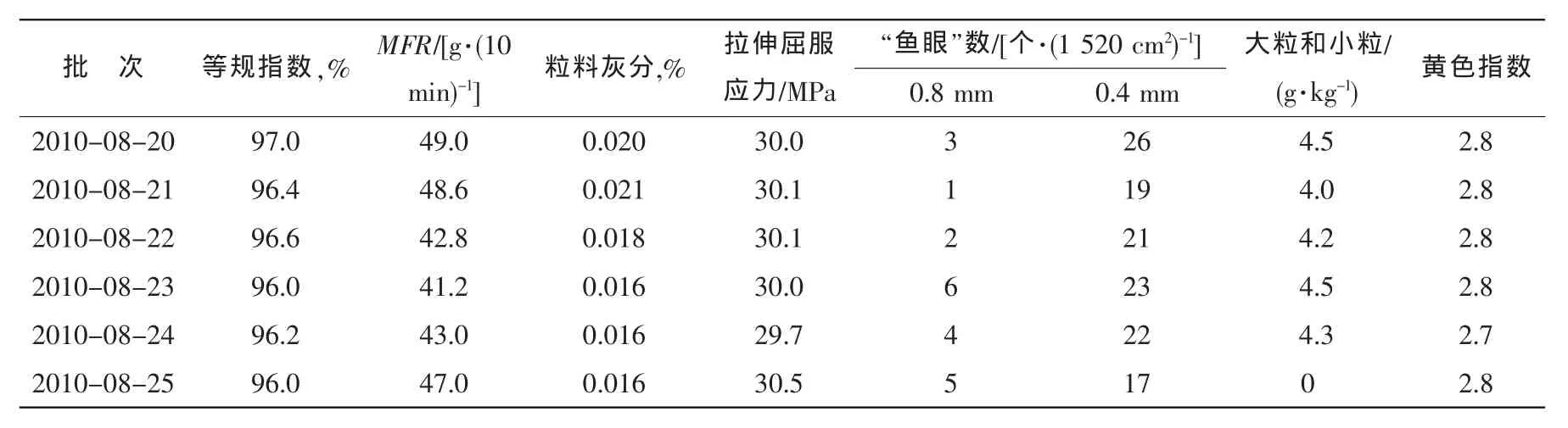

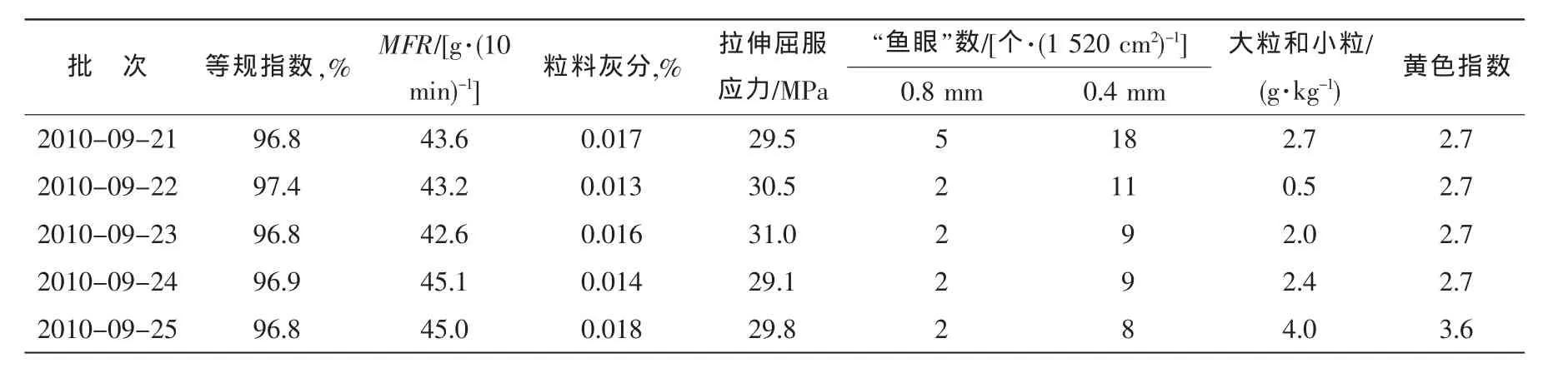

第一次試生產前,聚合生產負荷控制在10.5 t/h,粉料MFR維持在3.6~3.9 g/10 min;造粒負荷控制在10.6 t/h,粒料MFR基本為3.5~3.8 g/10 min,裝置生產運行平穩(wěn),設備運行正常。轉產前,首先將在產成品(T30S)料倉切換至過渡料倉,啟動過氧化物自動計量秤后,立即采樣分析,依據分析結果及時調整固體過氧化物加入量,確認PP粒料MFR達到目標值后,將過渡料倉切換至PP H39S-2成品料倉,正式試生產PP H39S-2。第一次試生產PP H39S-2產品1.245 kt,產品質量全部達到標準(見表4)。第二次試生產工藝條件與第一次完全一樣,共生產5個批次1.237 kt的PP H39S-2,產品質量達到質量標準要求(見表5)。

表4 第一次試生產PP H39S-2的產品質量Tab.4Quality of PP product H39S-2 prepared in the first pilot production

表5 第二次試生產PP H39S-2的產品質量Tab.5Quality of PP product H39S-2 prepared in the second pilot production

經過兩次試生產,產品質量已經達到標準要求,說明已具備生產這種產品的能力。2010年,共生產H39S-2產品12.391 kt。2011年,截至10月底共生產25.852 kt。

3 生產H39S-2的影響因素及控制措施

3.1 過氧化物的選擇

實際生產中,過氧化物的選擇,除考慮安全性和活性外,還要考慮過氧化物形態(tài),看其能否均勻分散在PP粉料中,從而保證造粒機連續(xù)穩(wěn)定運行。過氧化物分散不均勻,一是影響目標產品的質量;二是PP粉料不均勻降解,嚴重影響造粒機的穩(wěn)定運行。因此,必須采取措施保證過氧化物均勻分散到PP粉料中。液體過氧化物的注入方式,由于加入量特別少,均勻分散較困難。因此,生產高MFR的PP產品時,選擇添加固體過氧化物,以提高過氧化物的分散性能。

3.2 “魚眼”數的控制

“魚眼”數達不到標準要求,主要是PP基礎粉料的MFR與目標產品差距太大,當液體過氧化物在PP粉料中不能很均勻分散時,這種現象會更嚴重。當過氧化物能均勻分散在PP粉料中時,目標產品的“魚眼”數降低。目前,產品的MFR一般控制在45.0 g/10 min左右,直徑為0.8 mm的“魚眼”數一般為2個/1 520 cm2左右,0.4 mm的一般在10個/1 520 cm2左右。

3.3 造粒機的穩(wěn)定運行

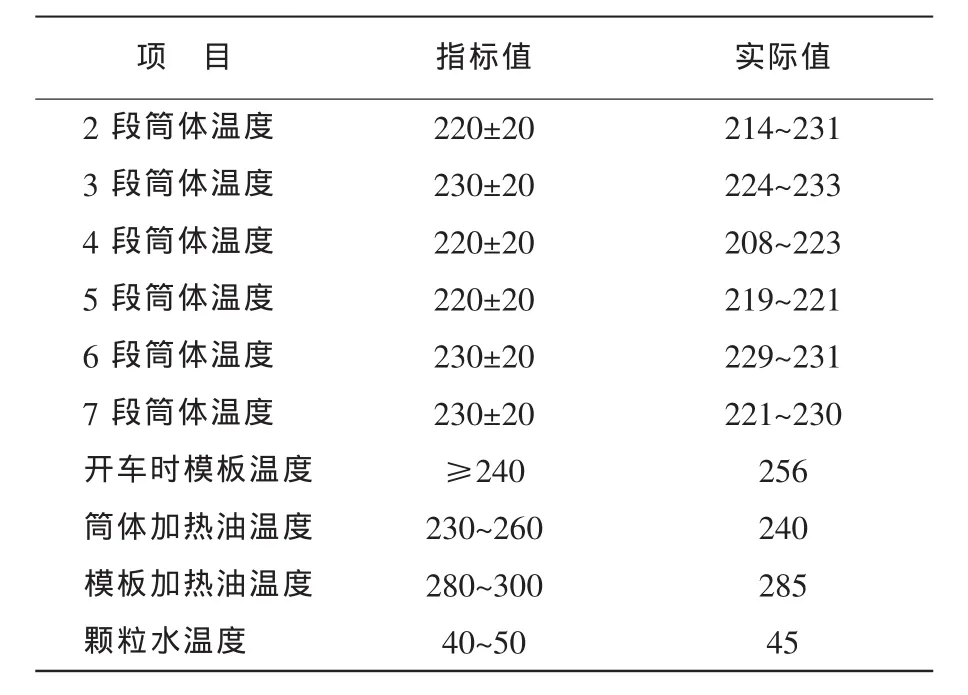

在生產高MFR的PP產品時,造粒機的運行數據應根據實際情況調整。因為當MFR提高后,產品的流動性會得到很大改善,造粒機的加工溫度應適當降低,同時顆粒冷卻水的溫度也應降低。造粒機操作條件見表6。

表6 造粒機操作條件Tab.6Operation conditions of the pelletizer℃

造粒過程中,PP碎屑的產生不可避免,但如果產生量較大時,應在造粒過程中添加某些助劑加以改進。剛開始生產時,由于沒有添加助劑C,造粒過程中產生了大量碎屑,堵塞了顆粒冷卻水系統(tǒng),造成裝置停車。通過兩個措施解決了這個問題:一是新增一臺顆粒冷卻水換熱器,當換熱器堵塞時切換備用換熱器,而造粒機不停車;二是在造粒系統(tǒng)添加助劑C,從而減少了PP碎屑的產生。

4 結論

a)以T30S,V30G兩種PP粉料為基料,添加液體過氧化物作降解劑,不能保證液體過氧化物在PP粉料中分散均勻,產品質量達不到要求,造粒機不能穩(wěn)定運行。

b)以T30S粉料(MFR控制在3.5~4.0 g/10 min)為基料,添加固體過氧化物,可生產出MFR達到45.0 g/10 min的無紡布專用PP樹脂。

[1]洪定一.聚丙烯——原理、工藝與技術[M].北京:中國石化出版社,2002:497.

Industrial development of polypropylene special resin for non-woven fabric

Su Zhanguo,Zhang Zhenli

(Dalian Petrochemical Company of PetroChina,Dalian 116031,China)

Special polypropylene(PP)resin for non-woven fabric was produced with taking PP powder as basic feedstock into which peroxide was added.The studies reveal that the production process can keep stable and the product quality can meet the requirements in the case of using the PP powder with melt flow rate(MFR)of 3.5-4.0 g/10 min as raw material and at the same time adding the solid peroxide to prepare the special resin with MFR of 40.0-50.0 g/10 min.The peroxide has different phase states that affect its dispersion uniformity among the PP powder,thereby bringing impact on the process stability of pelletizing extrusion.

polypropylene;powder;non-woven fabric;solid peroxide

TQ 325.1+4

B

1002-1396(2012)02-0055-04

2011-09-29。

2011-12-26。

蘇戰(zhàn)國,1966年生,高級工程師,1989年畢業(yè)于天津大學化學工程系工業(yè)催化專業(yè),現從事聚丙烯樹脂的技術管理工作。聯(lián)系電話:(0411)86774048;E-mail:suzg_dl@petrochina.com.cn。

(編輯:陳文淑)