鋼鐵熱噴涂金屬涂層耐蝕性能的研究進展

供稿| 信紹廣,朱偉,李軍/XIN Shao-guang, ZHU Wei, LI Jun

鋼鐵熱噴涂金屬涂層耐蝕性能的研究進展

Development on Corrosion Resistance of Steel with Thermal Spraying Metal Coating

供稿| 信紹廣,朱偉,李軍/XIN Shao-guang, ZHU Wei, LI Jun

內 容 導 讀

為了減少鋼鐵結構的腐蝕,人們在其上鋪設各種涂層進行腐蝕防護。目前,主流的防腐措施是在鋼鐵表面熱噴涂金屬涂層,然后在金屬涂層外面噴涂涂料涂層。這種防腐體系可以協同發揮金屬涂層的犧牲陽極保護功能和涂料涂層的陰極保護功能,防腐壽命長,在實際工程中應用廣泛。其中常用的金屬涂層有鋅、鋁及其合金涂層,文章對各種金屬涂層的耐蝕性能進行比較,以便實際工程優選金屬涂層種類。

鑄鐵管電弧熱噴涂鋅生產設備

鋅、鋁涂層耐蝕性

Zn涂層是鋼鐵表面常用的涂層材料,具有對點蝕不敏感及創傷自愈合功能,在大氣和淡水環境下,鋼鐵表面Zn 涂層得到廣泛應用。Zn涂層腐蝕產物主要由較難溶于水的氧化鋅、堿式氫氧化鋅和堿式碳酸鹽組成。此類腐蝕產物具有一定的自封閉能力而阻隔潮氣等腐蝕介質的侵入,但是在海水或氯離子含量較高的環境中,由于氯離子的作用,Zn涂層表面較難溶于水的碳酸鹽等腐蝕產物迅速被易于溶解的氯鹽化合物所代替,削弱了腐蝕產物的自愈合性能,降低了涂層防腐壽命[1];同時腐蝕產物還會減小涂層與基體的附著力,引起涂層起泡等缺陷[2]。

而熱噴涂Al涂層具有硬度高、耐腐蝕和抗沖蝕性能好的特點[3]。Al涂層表面由一層致密的Al2O3氧化物保護薄層覆蓋,但它對點蝕及機械創傷較敏感。在海洋環境及氯離子含量較高的環境中,鋁涂層的保護作用比鋅涂層好。鋁涂層在海水飛濺區表現良好,但在潮差區耐蝕性較差[4]。熱噴涂Al涂層表面常有較厚的Al2O3層,起到良好的屏蔽作用。但Al2O3電極電位較鋼鐵基體為正,一旦破損,鋼鐵基體會加速腐蝕, 危害較大。有研究表明[5],鋁涂層在江水中會產生大量點蝕,涂層對鋼鐵基體的保護作用大大減弱,鋼鐵腐蝕速度很快。

鋁鎂涂層的耐蝕性

生產中常用的鋁鎂合金絲多為含鎂量(質量分數)約為5%的合金絲。電弧噴涂鋁鎂合金涂層,防腐性能良好,其耐蝕性優于純鋁涂層。因為鋁鎂合金涂層鈍化行為明顯,不僅在表面覆蓋一層Al2O3薄層,且在腐蝕介質的作用下形成Al(OH)3、MgAl2O4和Mg2Al3等致密的腐蝕產物,堵塞在涂層中的孔隙等處,增強了涂層的防腐效果[6]。

電弧噴涂鋅鋁復合涂層耐蝕性

電弧噴涂鋅、鋁涂層,其涂層電極電位低于鋼鐵基體,當在腐蝕介質作用下發生腐蝕時,鋅、鋁涂層犧牲陽極受到腐蝕,而鋼鐵基體受到保護。鋅鋁復合涂層外面的鋁涂層極易氧化,鋁涂層在熱噴涂的高溫環境下迅速在表面形成致密的Al2O3鈍化保護薄層,這種薄層性能穩定,耐蝕性良好,屏蔽了O2和H2O與鋅、鐵的接觸,因此鋅鋁復合涂層耐蝕性明顯優于鋅、鋁涂層[7]。

鋅鋁合金及鋅鋁偽合金涂層耐蝕性

熱噴涂ZnAl合金涂層綜合了鋅和鋁二者的優點,降低了氧化燒損和ZnO粉塵對人體的危害,提高了涂層的沉積效率,使鋼結構件的耐蝕壽命進一步延長,其發展應用已有30多年的歷史。

美國的TAFA公司早在20世紀80年代初就對Zn15Al合金涂層進行了許多研究工作[8]。研究和實際應用證明,在海水及工業廢氣環境下,該合金涂層的抗銹能力明顯優于鋅、鋁涂層,可以對鋼鐵基體提供有效的保護,具有良好的耐蝕性能。但是Zn15Al合金涂層在高溫、高濕、高鹽霧等惡劣條件下,其耐蝕性能減弱,服役壽命明顯降低。

三浦博文等對噴涂Zn、A1、ZnA1合金涂層的試樣實驗表明[9]:80 μm厚的噴Zn涂層700 h出現點狀紅銹,80 μm厚的噴Al涂層140 h出現點狀紅銹,同樣厚度的ZnA1合金涂層只是表面顏色變黑,無紅銹出現,表現出良好的耐蝕性。

中冶集團冶建總院焊接研究所的噴涂試驗表明,Zn-45Al合金涂層的耐蝕性能約為純鋅涂層的6倍[10]。

一般認為鋅鋁合金中鋁的質量分數達到30%時可取得較好的防腐效果,但這種合金由于鋅鋁比重相差懸殊,生產難度大,多年來一直是攻關課題,目前還沒有這一配比的鋅鋁合金問世。國外曾出現過85/15鋅合金絲(即鋅:鋁=85:15),且于1988年開始生產。近期,國內科研人員經過不懈努力,也能生產85/15(或80/20)鋅合金絲,并成功應用于生產實踐。鋼鐵基體上噴涂這種鋅鋁合金,涂層表面呈現片層狀交錯疊落的組織結構,涂層顆粒較小,孔隙較少。

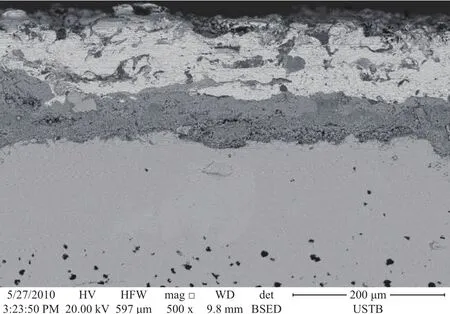

鑄鐵管表面電弧熱噴涂鋅鋁微合金涂層微觀形貌

為了提高ZnA1合金中Al的含量,通過采用配置不同尺寸的鋅絲和鋁絲或采用不同送絲速度的電弧噴涂方法可以制備ZnAl偽合金涂層。ZnAl偽合金涂層的制備工藝簡單,并可以提高鋁的含量,提高鋼結構長效防腐的性能。武漢材料保護研究所在對和ZnA1偽合金熱噴涂涂層與Zn、A1、ZnA1合金等3種熱噴涂涂層試板進行對比鹽霧試驗[11],表明耐腐蝕性的排列順序為:A1>ZnA1偽合金>ZnA1合金>Zn。并且ZnAl偽合金涂層與ZnAl合金涂層的腐蝕速率都接近鋁涂層,防腐性能均良好。這是由于ZnAl偽合金涂層中較硬的鋁微粒在涂層中構成網狀骨架,阻止了ZnCl2、ZnO等腐蝕產物的聚積和流失,堵塞了涂層中的孔隙,且鋁氧化后生成致密的Al2O3鈍化保護膜,阻止了腐蝕介質的滲入,延長了鋼鐵的使用壽命[12]。

鋅鋁鎂合金涂層耐蝕性

國內外應用實踐表明,采用ZnAl合金涂層可有效的防止鋼鐵腐蝕,但ZnAl合金涂層對點蝕和機械損傷較為敏感。針對這種問題,近期國內外出現了ZnA1Mg防腐涂層體系,該涂層具有自封閉效果。ZnA1Mg涂層中的Mg、A1形成的Mg、Al氫氧化物薄膜可起到鈍化保護的作用,且腐蝕后的腐蝕產物與Zn的腐蝕產物共同堵塞了涂層中的孔隙,涂層的自封閉效果明顯,提高了涂層的耐腐蝕性能。

ZnAlMg合金涂層在海洋環境下具有比ZnAl涂層更好的耐腐性能,并在美、英等國家得到了應用。ZnAlMg合金中當Mg含量(質量分數)大于0.5%時,合金硬化脆化而無法制成絲材,因而可以采用鋅絲和鋁鎂合金絲電弧熱噴涂制備ZnAlMg偽合金涂層,或者采用粉芯絲材的辦法生產出鎂含量較高的ZnAlMg合金涂層,其涂層的抗紅銹能力約為單金屬Zn涂層或Al涂層的4倍。這是由于在ZnAlMg合金涂層中生成了尖晶石結構的ZnAl2O4、MgAl2O4等氧化物,在進一步的腐蝕過程中生成了更為致密的尖晶石氧化物的水合物等腐蝕產物,這種腐蝕產物自封閉作用強,提高了涂層的使用壽命[13-15]。

鋅鋁鎂稀土合金涂層

ZnAlMg涂層表現出較強的自封閉作用,但仍不徹底和穩定。研究表明ZnAlMgRE涂層的腐蝕產物與ZnA1Mg涂層基本相同,但RE(稀土,Rare Earth)元素可使涂層顆粒變得細小,顆粒粒度趨于均勻,涂層孔隙率減小,且鈍化膜及腐蝕產物堵塞了腐蝕通道,腐蝕介質很難滲透到基體界面,增強了涂層的自封閉效果,從而使ZnAlMgRE涂層表現出更好的耐蝕性,延長了涂層的使用壽命。熱噴涂使ZnAlMgRE涂層的組織結構變得致密,孔隙的直徑、密度進一步減小,這是ZnAlMgRE涂層具有良好耐蝕性的主要原因。

另外,研究發現ZnAlMgRE涂層的腐蝕產物具有納米晶結構,納米級的腐蝕產物非常致密,具備很強的封閉涂層中孔隙的能力[16]。進一步的研究表明, ZnAlMgRE涂層的腐蝕產物分布連續而ZnAl涂層的腐蝕產物分布不連續,這增強了ZnAlMgRE涂層的整體防腐效果,這是ZnAlMgRE涂層具有良好耐蝕性的另一個重要原因[17]。

ZnAlRE涂層的腐蝕主要是晶界腐蝕,而RE作為表面活性元素能對O和S起到脫除作用,從而減緩了晶界腐蝕,提高了ZnAlRE涂層的耐蝕性。株洲冶煉廠曾經同時對純鋅、鋅鋁鉛、鋅鋁稀土和鋅鋁稀土鎂等5種涂層進行鹽霧腐蝕試驗研究,結果表明耐腐蝕性從高到低的順序為:鋅鋁稀土鎂>鋅鋁稀土>鋅鋁鉛>純鋅[18]。

結束語

文章簡單對比了幾種鋼鐵表面金屬涂層的耐蝕性特點,在實際應用中,應根據施工工程的防腐年限要求、成本核算、施工經驗等情況,進行綜合考慮,選用合適的防腐涂層體系,以期達到各方滿意的實際效果。

[1] Venkatesan R. Study of corrosion product of zinc in natural sea water.British Corrosion Journal, 1998, 33 (1):77-79

[2] Kweon Y G, Coddet C. Blistering mechanisms of thermally sprayed zinc and zinc-based coatings in sea-water. Corrosion, 1992 (8):660-665

[3] Hirinobu N, Tsuguo, Kazuo I. Corrosion resistance of thermal sprayed Zn , Al and Zn-Al alloy against atmosphere corrosion . Material and Environment, 2002, 51(9):404-409

[4] Hou B R, Zhang J, Duan J Z, et al. Corrosion of thermally sprayed zinc and aluminum coatings in simulated splash and tidal zone conditions . Corrosion Engineering, Science and Technology, 2003, 38 (2):157-160

[5] 潘應君,張恒,黃寧,等. 熱噴涂Zn-15%Al合金的耐蝕性研究.腐蝕與防護,2002,23(12):526

[6] 黃國華. Al-Mg合金涂層及其防腐性能的研究[學位論文].無錫:江南大學,2008

[7] 盛輝,劉良軍.鋼結構電弧噴涂鋅鋁復合涂層長效防腐工藝.石家莊鐵路工程職業技術學院學報,2002,1(3):27

[8] 袁濤, 賀定勇, 蔣建敏. 鋼結構熱噴涂長效防腐蝕技術的研究與發展.腐蝕與防護,2008,29(4):208

[9] 塗谷紘宣,鈴木 紹夫, 石川 量大. Zn, AlおよびZn-Al合金溶射皮膜の耐候性.材料と環境,2002,51(9):404-409

[10] 陳永雄,徐濱士,許一,等. 熱噴涂Zn-Al合金防腐涂層技術的研究進展.材料導報,2006,20(4):70-72

[11] 李秉忠,王昌輝,董志紅,等.電弧噴涂Zn/Al偽合金涂層耐蝕性能研究.材料保護,2008,41(4):31-32

[12] 陳國虞, 張政權, 王在忠. 海洋大氣中鋼結構用鋅鋁偽合金噴涂層防腐蝕體系. 熱處理, 2011, 26(1): 10-16

[13] Liu Y, Zhu Z X , Ma J , et al. Effects of rare-earth metal on microstructure and corrosion resistance of arc-sprayed Zn-Al-Mg coating// Proceedings of the ITSC 2005. Basel ,Switzerland , 2005: 1468

[14] 馬青華,尹建平, 董作敬. 海洋環境熱噴涂鋁復合涂層保護機理分析. 材料保護,2002, 35(6):14

[15] 劉燕,朱子新,馬潔,等. 基于電化學阻抗譜的Zn及Zn-Al涂層的自封閉機理研究.中國表面工程,2005 ,71:27

[16] 付東興.Zn-Al-Mg-Re涂層與艦船涂料的協同性及其構建的復合涂層的耐蝕機理研究[學位論文].哈爾濱:哈爾濱工程大學,2008

[17] 劉 毅,魏世丞,王玉江,等.自動化高速電弧噴涂鋅鋁基防腐涂層的耐蝕性研究.功能材料,2010,41:296-299

[18] 陸偉,嚴彪.防腐鋅鋁合金的研究及應用.上海有色金屬,2002,23(4):153-155

綜述了鋼鐵表面熱噴涂金屬涂層防腐蝕方面的研究,對鋅、鋁、鋁鎂、鋅鋁合金、鋅鋁鎂合金及鋅鋁鎂稀土合金涂層的耐蝕性能及防腐特點進行了比較,以期為實際工程選擇防腐金屬涂層提供依據。

新興鑄管股份有限公司研究院,河北 武安 056300

Zn涂層在pH為6 ~ l2的環境介質中具有較好的耐蝕性能。鋁涂層在pH為4 ~ 9的環境介質中具有較好的耐腐蝕性能。在pH值較低(pH<4)及在pH值較高(pH>12)的情況下,鋁、鋅涂層均不能起到很好的防蝕效果。另外,在>60℃的環境中,鋅層電位超過鋼鐵的電極電位,失去犧牲陽極的保護作用,需選用其他涂層進行保護。

信紹廣(1974—),男,碩士,工程師,主要從事材料腐蝕與防護研究。通訊地址:河北省邯鄲武安市新興鑄管股份有限公司機關研究院,056300,E-mail:xsg1111@126.com