化學反應器控制方案的分析與設計

黃永杰

(廣西職業技術學院計算機與電子信息工程系,廣西 南寧530226)

化學反應器控制方案的分析與設計

黃永杰

(廣西職業技術學院計算機與電子信息工程系,廣西 南寧530226)

化學反應器是石油化工、醫藥等企業常見的生產過程設備,反應機理復雜,是較為典型的單元生產過程。通過對化學反應器控制指標的分析,探討了間歇反應器、連續反應器及pH值的控制方案,為工程技術人員設計化學反應器過程控制系統提供參考。

化學反應器;化學反應器的控制方案;pH值的控制方案

化學反應器在工業生產中是一種重要的裝置,由于它們的特殊性和重要性,以及與一般生產裝置不同的特點,因此對化學反應器的控制既十分重要,又比較難以實施。至今為止,由于反應器的反應機理比較復雜,在自動控制方面的研發工作還比較欠缺,所以在進行反應器控制方案的設計時需要反復地調查研究,總結反應器的操作經驗,才能制定出合理的、行之有效的自動控制方案。

1 化學反應器的控制指標

化學反應的種類比較多,化學反應器的控制難易程度相差也很大,一些容易控制的反應器,控制方案非常簡單,與一個換熱器的控制方案完全相同。但是,當反應速度快、放熱量大或由于工藝設計上的原因,使得反應器的穩定操作區域很狹窄的情況下,反應器控制方案的設計將成為一個非常復雜的問題。此外,對于一些高分子聚合反應,也會因物料的黏度大而給溫度、流量和壓力的準確測量帶來較大的困難,以致嚴重影響反應器控制方案的實施。

一般情況下,在確定反應器控制方案時,首先要清楚反應器的質量指標,既被控變量和可能的操作變量,質量指標可從以下幾個方面考慮。

1.1 被控變量

根據化學反應器及其內在進行反應的機理不同,其被控變量可以選擇反應轉化率、產品的質量及產量等直接指標,或與它們有關的間接工藝指標,如溫度、壓力、黏度等。

1.2 物料平衡和能量平衡

為了使反應器的操作能夠正常進行,反應器系統運行過程中必須保持物料平衡和能量平衡。例如,為了保持熱量平衡,需要及時除去反應熱,以防止熱量的積聚,為了保持物料平衡,需要定時排除或放空系統中的惰性物料,以保證反應的正常進行。

1.3 約束條件

與其他的單元操作設備相比較,反應器操作的安全性更具有重要的意義,這樣就構成了反應器控制中的一系列約束條件。比如,要防止工藝參數進入危險區域或不正常工況,應該設置一些報警、聯鎖或自動選擇性控制系統,當工藝參數越出正常的操作范圍時,發出報警信號;當其接近危險區域時,就會把某些閥門打開或切斷或保持在限定的位置,以確保生產的安全運行。

在上述的3個因素中,質量指標的選擇常常是反應器控制方案設計中的關鍵,根據反應器操作的實際情況,如果有條件直接測量反應產物成分的,可選擇成分作為直接的被控變量;或者選擇某種間接的被控變量,最常見的間接指標是反應器的溫度,但是對于具有分布參數特性的反應器,應該注意所測溫度的代表性。

2 反應器的控制

目前,大型化工生產過程所使用的反應釜,其容量相當龐大,反應的放熱量也很大,而且傳熱效果又很差,反應溫度的平穩操作成為過程控制技術中的一個難題。實踐經驗證明,這類反應器的開環響應大都是不穩定的,如果在運行過程中不及時有效地移去反應熱,反應器內部的正反饋將使溫度不斷上升,以致達到無法控制的地步,引發事故或事故停車。從理論上說,增加反應器的傳熱面積或加快傳熱速度,使移去熱量的速度大于反應熱生成的速度,就能提高反應器操作的穩定性。但是,由于在設計上與工藝上的困難,對于大型聚合釜是難以實現的,因此,只能在設計控制方案時,對控制系統的實施提出更高的要求,來滿足聚合反應釜工藝操作的質量指標和安全運行。

2.1 間歇反應器的控制方案

圖1所示是聚丙烯腈反應器的內溫控制方案。由丙烯腈聚合成聚丙烯腈的聚合反應要在引發劑的作用下進行,引發劑連續地加入聚合釜內,同時丙烯腈通過計量槽加入,當反應達到穩定狀態時,將反應的聚合物加入到分離器中,以除去未反應的單體物料。在聚合釜中發生的聚合反應有以下特點:⑴在反應開始之前,反應物必須升溫至指定的最低溫度;⑵反應是放熱反應過程;⑶反應速度會隨溫度的升高而增加。

為了使反應能發生,首先把熱量供給反應物。但是,一旦反應發生后,必須將熱量移走,以維持一個穩定的操作溫度。此外,單體轉化為聚合物的轉化率取決于給定溫度、給定時間下的反應速率,這個給定時間即為反應物在反應器中的停留時間。其次,為了控制反應器內的溫度,可選擇溫度作為被控變量,選擇夾套溫度為副參數的串級控制系統。同時,聚合釜內溫度控制方案采用了分程控制的方式,采用供熱或除熱的操作,分別控制進料過程和反應過程的物料溫度,使其能符合工藝的要求。

圖1 聚合釜內溫度控制方案

2.2 連續反應器的控制方案

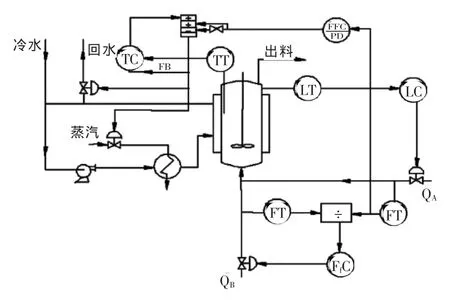

圖2所示是一個連續反應器的控制方案。

圖2 連續反應器的控制方案

在反應器中物料A與物料B進行合成反應,生成的反應熱從夾套中通過循環水除去,反應時放熱量與反應物B的流量成正比。A進料量大于B進料量,反應速度很快,反應完成的時間比停留的時間短。反應的轉化率、吸收率及副產品的分布決定于物料A與B的流量之比,通過控制反應器的液面高度來改變進料量達到物料平衡,工藝對自動控制系統設計提出如下的要求:⑴平穩操作,轉化率、吸收率、副產品分布要確保恒定;⑵安全操作,盡可能減少硬性停車;⑶保證較大的生產能力。

通過分析,最后確定了一個前饋-反饋的控制系統及較完善的軟保護控制方案。下面分別予以介紹。

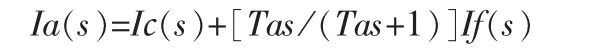

⑴反應器溫度的前饋-反饋控制系統:以溫度作為被控變量,夾套冷卻水作為操作變量,以A的進料量為前饋輸入變量。在前饋控制回路中選用了PD控制器作為前饋動態補償器。由于溫度控制器采用了外部積分反饋(FB)來克服積分飽和現象,因此,在前饋輸出通道采用了濾除直流分量的措施,即前饋補償器的輸出通過一個傳遞函數的線路Tas/(Tas+1),這樣,加法器的方程就是:

式中,Ia、Iс和If分別是加法器、溫度控制器和前饋補償器的輸出。但是,圖2所示只是表示了一個原則性的控制系統,而實際上為了保證反應器的安全操作,按照工藝上提出的約束條件設計相應的軟限停車系統,即選擇性控制系統。

⑵反應器進料的比值控制系統與一般的比值控制系統完全相同。但是,在控制物料B的流量QB時,工藝上提出了以下限制條件:(a)反應器溫度低于結霜溫度時,不能進料;(b)若測量出比值QB/QA過大了, 不能進料;(c)QA達到低限以下,即QA<QAmin時,不能進料;(d)反應器液位Lr<Lrmin時,不能進料;(e)反應器溫度過高時,不能進料。

顯然,選擇性控制系統可以實現這5個工藝約束條件,具體實施方案可以有很多種,但是,原理都是工況達到上述安全軟限時,由選擇性控制器取代正常工況下比值控制器的輸出,從而切斷QB通路,中斷了B的進料。

⑶反應器的液位及出料控制系統:由圖2可知,反應器液位的控制參數是物料A的流量QA,除了圖示的控制系統外,還需要考慮對QA的兩個附加要求:

(a)進料速度要與冷卻能力配合,不能太快;

(b)開車時,如果反應器的溫度低于下限,則不能進料,同時也要求液位低于下限時不能關閉進料閥。

此外,反應器的出料主要是由反應物的質量和后續工序來決定,設計產品出料控制系統的原則如下:(a)反應器的液位低于量程的25%時應停止出料;(b)開車時的出料質量與反應溫度有關,反應溫度達到工藝指標時才能出料,反之,如果反應溫度低于正常值時應停止出料。

同樣,可以設置一套相應的選擇性控制系統來實現上述的工藝操作要求。在實際應用時,這個連續反應器還配置了一套比較完善的開停車程序控制系統,結合上述的一系列控制系統,達到了較高的生產過程自動化水平。

3 pH值的控制方案

化學反應常常會涉及酸、堿物質,pH值往往是化學反應過程的一個重要參數。由于pH值能在線測量,所以把pH值作為反應過程的質量指標加以控制。酸堿中和過程的非線性程度很大,而且由于pH值的測量特點,測量過程具有一定的純滯后,所以pH值的控制系統通常被認為是比較難以實施的。

在生產過程實施pH值控制系統時,對pH值測量裝置的選擇、安裝以及日常維護等因素要給予足夠的重視,因為pH值測量的精度、測量滯后及采樣帶來的純滯后對控制系統的控制品質影響很大。

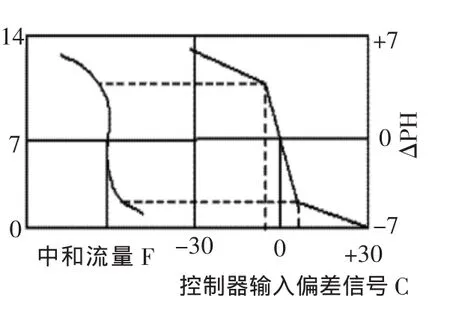

pH值控制系統可以采用常規的線性反饋PID控制器,通過單回路控制某一中和液的流量,但不能使用純比例控制規律,因為純比例作用存在余差,而pH值控制系統的設定值又大多處于對中和液流量十分敏感的區域,即pH值為7附近,中和液流量的微小偏差可能使之遠遠偏離設定值,如圖3所示。選用PI或PID控制規律,以及參數的整定,需要根據所控制的對象特征來定。考慮到過程的非線性,這時可以選用非線性控制閥,對被控對象的非線性進行部分補償。但是,由于多數中和反應過程的非線性程度不同,而且又存在著不可忽略的純滯后時間,采用常規的線性控制器難以獲得滿意的控制效果。因此,需要在控制系統中考慮這兩個因素的影響,并進行適當的補償。

工程上考慮對中和反應過程的非線性補償時,經常采用的方法之一是使用Shinskey提出的三段式非線性控制器。其基本原理是:在對象的增益較大時,控制器的增益較小;當對象的增益較小時,控制器的增益較大,以此來維持系統增益的基本不變,如圖4所示。其中低增益的一段稱為“死區”,其范圍可根據對象特征加以控制。如果對象的設定值不在其滴定曲線的中點附近,需將控制器增益中的一段切除,否則將使過程的非線性程度加大。

圖3 中和反應過程滴定曲線

圖4 三段式非線性控制器

上述方法對控制對象非線性的補償是近似的,為了能更準確地實現這種補償,需要確定中和反應過程非線性增益的特征,可以根據正常工況下的中和反應過程滴定曲線,由下式求取:

式中:Kp-對象增益;

ΔF-中和液的流量變化。

通過測量中和液的流量和變化量,可確定對象增益的大小,調整控制器的增益,實現控制對象非線性補償。使用常規模擬控制裝置時,非線性環節的實施有一定的難度,但是可編程控制裝置和DCS的廣泛應用,為這一控制方案的實現提供了許多便利的條件。

控制對象純滯后補償的基本方法之一就是著名的Smith補償控制方案,如圖5所示。該方案對象模型的精度要求較高,在pH值控制中使用比較困難,可以采用對模型適應性較強的改進方案,根據對象的控制質量要求及對象特征,綜合出具體的控制算法,得到更適合的補償效果。對中和反應過程而言,在進行純滯后補償的同時,還需要對被控對象的非線性進行補償,在各種純滯后補償的算法中,對象模型應具有變增益的特性。

在中和反應過程中,中和液的流量、濃度和反應器的反應體積等參數均可能會發生變化,使對象的滴定曲線產生畸變,偏離正常的工況,如圖6所示,實線為正常工況下的滴定曲線,虛線為發生畸變后的滴定曲線,情況嚴重時,采用被控對象非線性和純滯后的固定補償控制規律,無法得到合格的控制品質,此時,有必要選用自適應控制的方法,在線辨識對象的特性,變換控制參數和控制規律,以適應對象特性的變化。在工業生產過程中,可以選擇常見的自適應控制器,如三段式非線性自適應控制器,根據對象特性的變化自動調整其死區寬度,或者選用FOXBORO公司的EXACT自整定控制器等,以滿足對pH值控制系統的質量要求。

圖5 Smith純滯后補償控制方案

圖6 中和反應過程的畸變特性

4 結語

化學反應器控制方案的設計,除了考慮溫度、轉化率、pH值等質量指標的核心問題之外,還必須考慮反應器的其他問題,如安全操作、開停車等,應設計相應的控制系統,才能使反應器的控制方案比較完善。

[1] 邵裕森,等.過程控制工程[M].北京:機械工業出版社,2000.

[2] 孫小方,等.間歇化學反應器的先進控制技術[J].化工時刊,2002,(11):1-5.

[3] 王愛廣,等.過程控制技術[M].北京:化學工業出版社,2005.

[4] 黃曙磬,等.微分幾何方法及其在化學反應器控制中的應用[J].自動化學報,1998,(5):329-336.

Analysis and Design of Chemical Reactor Control Scheme

HUANG Yong-jie

(Guangxi Vocational and Technical College,Nanning 530226,China)

Chemical reactor was common production process equipment with complicated reaction mechanism in petrochemical,pharmaceutical enterprises,was a typical unit production process.Based on the analysis of chemical reactor control,the batch reactor,continuous reactor and the control scheme of pH was discussed.

chemical reactor;chemical reactor control scheme;control scheme of pH

TQ 052.5

A

1671-9905(2012)03-0051-04

黃永杰(1965-),男,漢族,廣西百色人,高級工程師,廣西職業技術學院計算機與電子信息工程系教研室主任,曾主持或參與多項大型工業控制系統的設計、施工項目,現從事電氣自動化、生產過程自動化、機電一體化專業的教學和科研工作

2011-12-12