變壓吸附(PSA)氫氣提純裝置運行工況淺析

薛德蓮

(中國石油廣西石化公司生產二部,廣西 欽州 5350008)

變壓吸附(PSA)氫氣提純裝置運行工況淺析

薛德蓮

(中國石油廣西石化公司生產二部,廣西 欽州 5350008)

介紹了廣西石化公司變壓吸附(PSA)氫氣提純裝置運行分析及解吸氣中氫氣含量高解決措施。

解吸氣;氫含量;壓力;壓縮機

廣西石化公司以重整氫氣和加氫冷低分氣等的混合氣為原料,采用成都華西化工科技股份有限公司的10-2-4 PSA流程變壓吸附氫提純技術,從混合氣中提純分離出純度大于99.9%的氫氣,然后送出界區去氫氣管網。重整氫氣和加氫冷低分氣等混合氣在提純氫后的解吸氣,經過解吸氣壓縮機升壓后去全廠燃料氣管網。PSA設計參數為公稱產氫能力 12×104Nm3·h-1, 操作彈性50%~110%。

1 PSA裝置運行分析

PSA裝置投產運行已經1年,開工初期PSA裝置運行良好,氫氣純度控制99.99%以上,解吸氣壓力 0.00~0.01MPa, 在運行期間經歷以下問題:兩次受到瞬時大流量沖擊;部分二、三均(4#)閥門內漏嚴重,切除兩塔后八塔運行。

(1)重整裝置調整操作,重整氫進料量瞬間由 8×104Nm3·h-1增加到 14×104Nm3·h-1, 操作員立即縮短吸附時間,但為時已晚,造成2臺處于吸附狀態的吸附塔頂層分子篩被穿透,氫氣純度由99.99%以上降至99.0%,待進料流量正常后被穿透的吸附塔氫氣純度遠遠低于正常狀態的吸附純度,最好只能恢復到99.5%。

(2)柴油加氫裝置停工期間,大量尾氣進入PSA 裝置, 瞬時進料量由 7.5×104Nm3·h-1增加到12.4×104Nm3·h-1, 再次造成 2 臺處于吸附狀態的吸附塔頂層分子篩被穿透,氫氣純度降至99.0%。經歷兩次大流量沖擊之后,PSA裝置氫氣純度已經不能恢復至99.99%,效果越來越差。

(3)通過趨勢曲線發現部分二、三均(4#)閥門內漏嚴重,導致高壓氣進入解吸氣系統,解吸氣中氫含量偏高達到70%,解吸氣壓力達到0.09MPa,離心式壓縮機入口實際分子量低于13.0,遠低于設計分子量 18.51,壓縮機做功很小不能將解吸氣壓力抽下來,導致分子篩解吸不徹底,氫氣純度呈下降趨勢,低至98%。

2 PSA檢修后運行分析

針對以上問題,廣西石化公司于2011年9月對PSA裝置進行檢修,檢修后運行至今裝置并沒有達到預期效果。對裝置存在的問題做以下分析:

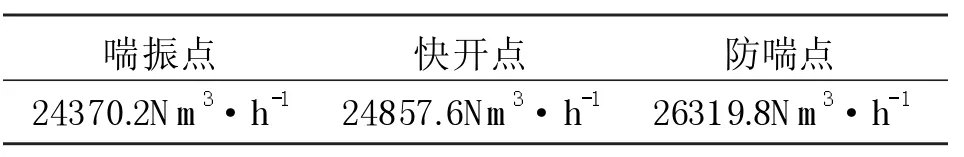

(1)PSA1解吸氣氫氣含量偏高,分子量偏小,導致解吸氣壓縮機不上量,壓縮機工作點離喘振工作點近,易失電。

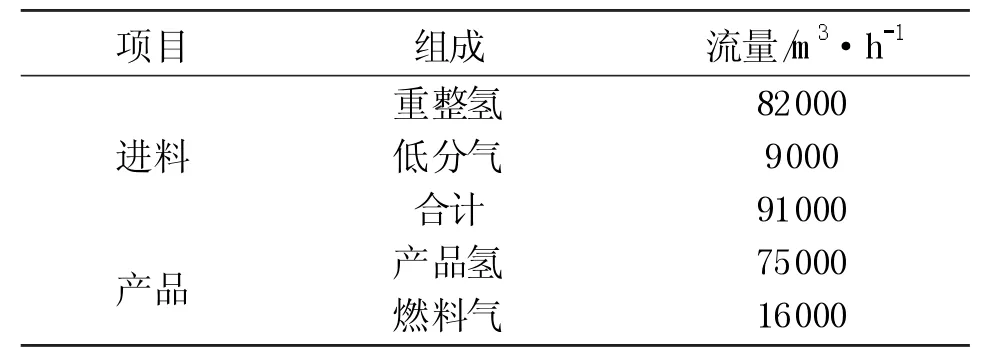

表1 離心壓縮機工作點數據

(2)由于解吸氣中氫氣含量偏高,解吸氣壓力達到 0.06~0.08MPa,壓力不下來造成解吸效果不理想,吸附劑在解吸時不徹底,最終產品氫純度越來越低,氫純度最低掉到 99.1%(指標99.5%)。

(3)可能有閥門微漏導致高壓氣進入解吸氣系統,漏量極微小,但是對于解吸氣影響很大,解吸氣含氫量高、壓力大、密度小,壓縮機不上量。

(4)通過產品氫純度趨勢判斷,在E、F塔吸附結束前幾秒時間內,產品氫純度開始快速下降至 99.1%,而其他塔的純度在 99.6%左右,分析 E、F塔已較其他塔提前達到吸附前沿。

(5)數據分析

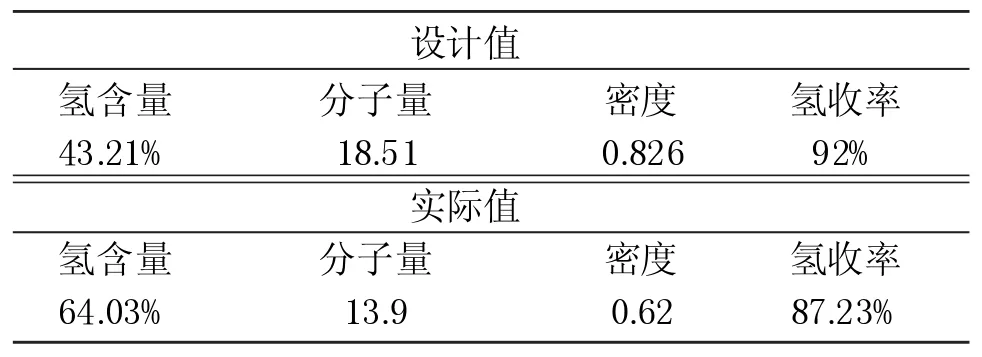

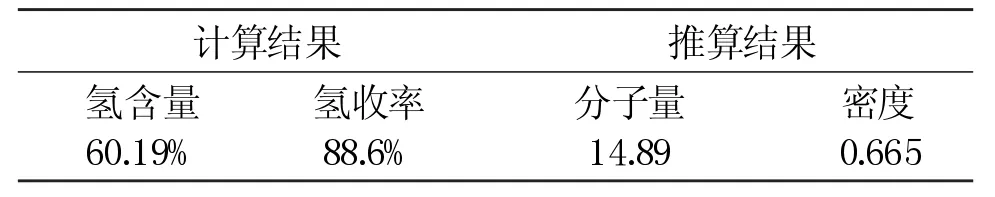

(a)根據化驗結果計算分析,數據見表2。實際值與設計值對比見表3。

表2 PSA1解吸氣參數

表3 實際值和設計值對比

(b)根據實際進、出料流量計算分析,結果見表 3、4。

表3 計算數據依據(1O月15日)

表4 流量計算結果

計算方法:原料氣氫氣純度為化驗結果93%,

①原料氣中氫含量=91000×93%=84630m3·h-1

② 原 料 氣 中 雜 質 含 量 =91000×(1-0.93) =6370m3·h-1

③解吸氣中氫含量%=(16000-6370)×100%/16000=60.19%

④氫氣收率%=[91000×93%-(16000-6370)]×100%/84630=88.6%

通過以上兩種計算方法可以看出,解吸氣中氫含量都在60%以上,氫收率低于89%。解吸氣中氫氣含量很高,氫收率低,密度小。

兩組數據之所以產生偏差是由于流量數據是在一定范圍波動的,取數時達不到十分精確。

3 解決措施

(1)操作上保證氫純度不再降低,首先將解吸氣壓力降低。當壓縮機工作點達到27000Nm3·h-1并且工作點還繼續上升,此時手動將防喘振二返一閥FV1003關3%~8%個閥位,盡可能地降低解吸氣壓力,當工作點開始下降至 27000Nm3·h-1時將FV1003恢復至關閥前閥位,隨著解吸氣壓力降低,解吸效果變好,氫氣純度呈上升趨勢(每次調整吸附時間增加1s最少間隔2~3個吸附周期),如此反復操作至PSA穩定,解吸氣中氫含量慢慢降低,氫氣收率增加,壓縮機做功效果明顯,氫氣純度逐漸恢復至99.5%,解吸氣壓力逐漸降低。

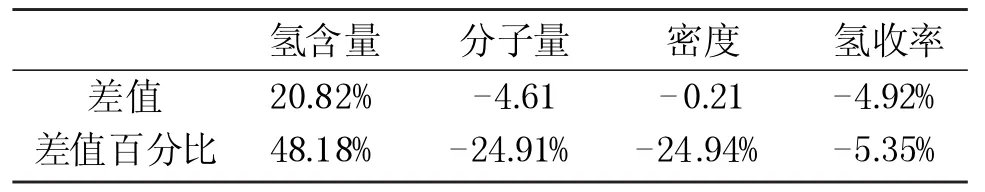

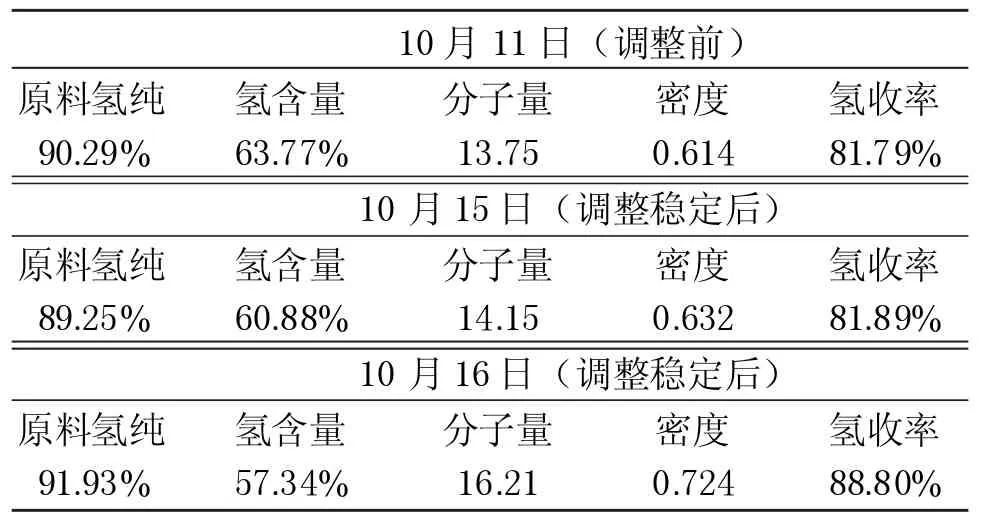

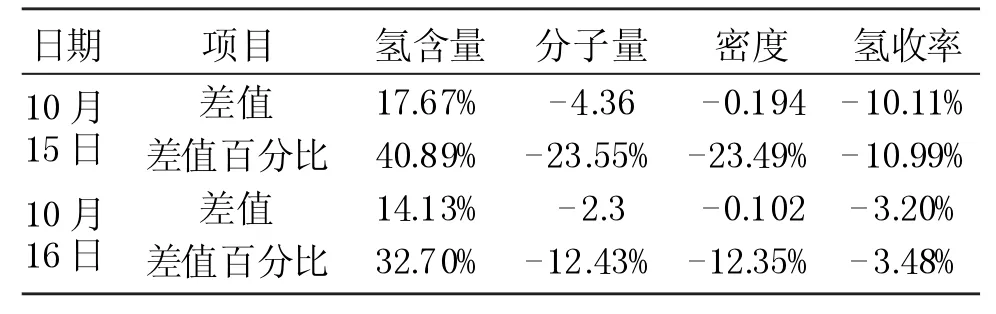

(a)根據化驗結果計算分析,結果見表5,調整后的實際值與設計值的對比見表6。

表5 調整操作后的PSA解吸氣參數(同表2算法)

表6 調整操作后實際值和設計值對比

(b)根據實際進、出料流量計算分析,結果見表7。流量計算結果為:氫含量50.55%,氫收率91.03%。

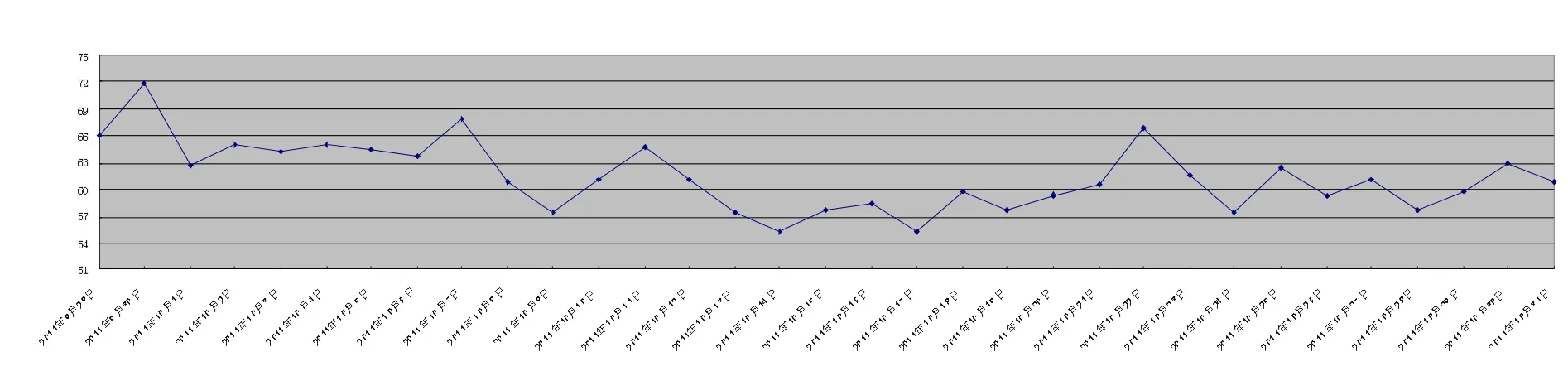

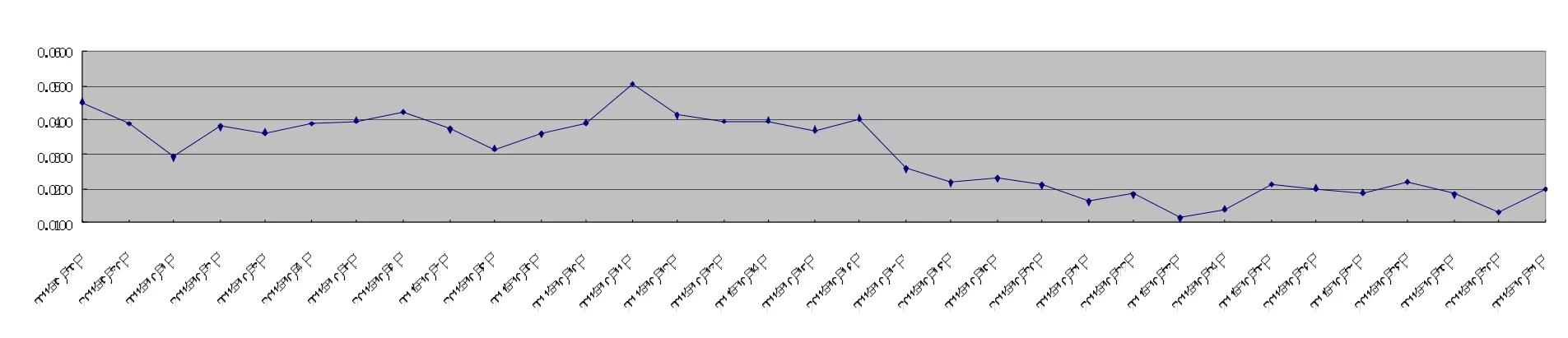

由以上數據可以看出在按照上述方法調整操作之后,解吸氣中氫氣含量呈下降趨勢,由于是每天上午9:00至11:00采樣分析,可能存在采樣和化驗分析上的偏差造成解吸氣氫氣含量的偶爾偏高;解吸氣壓力曲線是每d每h的平均值,呈平穩下降趨勢,壓力在0.01~0.03MPa之間波動達到設計工況。對比10月11日操作調整兩組曲線的前后,按照此方法操作解吸氣中氫氣含量和壓力得到明顯的改善。

圖1 9月29日至1O月31日解吸氣氫氣含量采樣結果曲線

圖2 9月29日至1O月31日解吸氣壓力曲線

(2)解吸氣緩沖罐和混合罐都是底部進料通至罐中上部,底部出料,罐高24m,體積185m3。正常發生操作調整吸附時間時必須緩慢(瞬間大流量波動除外),切不可以因為產品氫氣純度偏低就大幅度減吸附時間,當時氫氣純度可以短時間上升,但是解吸氣中氫氣含量增加進入緩沖罐和混合罐后,氫氣在罐子頂部,需要長時間才能將罐子中氫氣慢慢降下來。切塔時要在逆放和沖洗時切(除緊急情況除外),不可將高壓氣放入解吸氣系統中。解吸氣壓力呈上升趨勢時及時調整壓縮機防喘振閥將壓力抽下來。

(3)當解吸氣氫含量高時,以上手段難以恢復操作平穩,通過其他手段(類如增設瓦斯線)增加解吸氣壓縮機入口密度,使壓縮機上量,以降低解吸氣壓力,提升吸附劑的解吸效果,然后操作上通過緩慢的延長吸附時間增加氫收率從而將解吸氣中氫含量將下來;否則頂層分子篩得不到徹底解吸產品氫純度會越來越差,而且這種過程是不可逆的。

(4)建議設計部門在PSA進料線上增加流量控制調節閥,將該流控閥設置一定流量,在進料大流量波動時可以及時將原料氣釋放出去以減少對PSA吸附塔床層的沖擊。

[1] 黃曉暉,楊少臣,劉海濤,馬曉偉.制氫變壓吸附解吸氣回收利用方案探討 [J].石油煉制與化工,2007,(11):56-59

[2] 朱志良.變壓吸附解吸氣的回收利用[J].廣東化工,1998,(5):7-8.

[3] 秦建峰.變壓吸附氫提純裝置的運行問題分析及對策[J].石化技術與應用,2009,(4):345-347.

[4] 張民.變壓吸附制氫裝置解吸氣的綜合利用[J].安徽科技,2003,(9):40-41.

Operation Conditions Analysisof Hydrogen Purification by Pressure Swing Adsorption

XUEDe-lian

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008,China)

TQ 028.1+7

B

1671-9905(2012)03-0059-03

薛德蓮,就職于中國石油天然氣股份有限公司廣西石化分公司生產二部,E-mail:xuedelian@petrochina.com.cn,電話:0777-3881767,15907773181

2011-11-29