某型驅逐艦液壓舵機跑舵故障分析與排除

夏秀山,杜善剛

(1.4810工廠,遼寧旅順 116041;2.92538部隊裝備部,遼寧旅順 116041)

0 引言

舵機裝置的作用是通過控制舵葉保持或改變艦船航向,它是艦船極為重要的設備之一。一旦舵機發生故障或失靈,艦船將失去控制,不管在戰時還是平時都可能導致不可想象的后果。

某型驅逐艦作為在役艦船,目前由于該型艦面臨老齡化的現狀,舵機普遍存在跑舵現象。雖然跑舵對轉舵速度的影響不大,但跑舵故障將嚴重影響舵裝置穩定、精確、可靠地運行。我廠對某型(多艘)驅逐艦跑舵故障認真進行了分析、排除及總結,取得了滿意的效果,實現了修理質量達到“軍品修精品”的預期目標。以下匯總了其修理的技術要點,供交流參考。

1 跑舵故障現象

綜合多艘驅逐艦的舵機跑舵故障現象,其主要有以下表現 (單泵或雙泵4缸工況操舵)。

1)轉舵時間超過要求,固定舵角壓舵時跑舵,時左時右偏舵,有時達5°/min。

2)轉舵時跑舵,方向外掰,至最大舵角。

3)固定舵角壓舵跑舵,方向向舵角減小方向。

2 故障原因分析與排除

艦船跑舵故障現象簡單,但故障原因并不易立即找出,需要對液壓系統及其中的各個液壓元件的結構和性能進行仔細的分析和研究,才能逐步找出發生故障的部位,從而進行排除。

2.1 舵機液壓系統組成與原理

某型驅逐艦液壓舵機為擺缸式液壓舵機,泵控型液壓系統通過4個油缸驅動2個舵。

1)主油系統。

2套軸向變量泵機組既可各自獨立帶動1個舵,而且任一套機組亦可同時帶動2個舵工作,既可單機組工作也可雙機組同時工作。正常操舵使用工況為4個油缸同時工作,可達到表1所列技術指標。主油系統主泵ZBY-75型軸向變量泵工作時,液壓油經液動滑閥到閥箱進入油缸1端,油缸另1端的排油也經閥箱回到變量泵吸入口,構成1個封閉回路。

表1 主油系統4油缸同時工作時技術指標

2)補油系統。

補油齒輪泵從油箱吸油經粉末冶金濾器和單向閥,根據兩閥箱之間的連通管油壓情況自動進行補油。若上連通管為回油管時,主油系統之回油壓力低于補油系統時,便頂開單向閥3自動補油到主油系統的回油管中去。同樣下連通管之油壓低于補油壓力時,頂開單向閥4自動補入。補油系統的補油壓力為0.7 MPa。

2.2 跑舵故障排除實例

1)液控單向閥、安全旁通閥關閉不嚴。

多艘艦曾出現過在固定舵角時壓不住舵,時左時右跑舵,一般跑舵速度和幅度都較小,個別能達到5°/min,同時轉舵時間超過要求。

分析是系統的壓力油路和溢流回路 (回油路)短接或有嚴重泄露,造成壓力不足。可能性較大是液控單向閥、安全旁通閥關閉不嚴。

經拆檢,有數例跑舵原因是液控單向閥閥口關閉不嚴,導致系統不能及時自鎖或自鎖功能失靈,而使油泵處于卸載回路狀態。雖然安全旁通閥阻塞關閉不嚴產生偏漏造成同樣故障表現,但并沒有發現過,應該是安全旁通閥——防浪閥開啟機會少而閥口密性狀態保持較好的原因。

2)電液伺服閥操舵零位與追隨反饋零位不一致。

在某艦小修過程中,出現轉舵時跑舵,方向外掰,直至最大舵角。

由于是在增加舵角轉舵時突然出現,經分析應該是電液伺服閥堵塞——因油臟使濾油器、節流小孔和噴嘴堵塞。

經檢測電液伺服閥零位,確認其回不到零位。這樣該閥就不能與ZBY-75軸向變量泵伺服執行機構零位重合。再將其拆檢,用航空汽油清洗伺服閥內的過濾器、節流小孔和噴嘴,發現少許橡膠渣粒狀物。分析跑舵機理為,噴嘴兩端的橡膠密封圈老化被油腐蝕,隨油進入噴嘴,造成噴嘴或其與擋板間隙 (0.05 mm)堵塞,結果使伺服滑閥兩端始終存在液壓差,將滑閥壓向一邊,這樣始終向伺服活塞1端供壓力油,傾斜盤的傾斜度達最大角度,液控主泵排量一直達到最大值,不能實現操舵零位與追隨反饋零位相一致,造成轉舵時跑舵一直到最大舵角。

將伺服閥清洗、更換密封,裝復后經調試,故障消除。

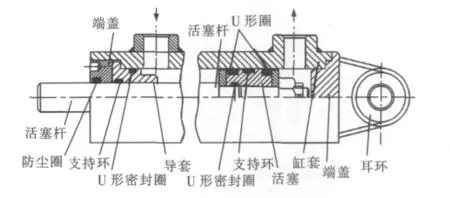

3)液壓油缸 (見圖1)內部因磨損嚴重引起泄漏。

圖1 DG-J150C油缸結構圖

某艦在修前試航中,出現固定舵角壓舵跑舵,方向向舵角減小方向,可達到約3°/min。

由于先檢測過液控單向閥的自鎖功能正常,分析可能性最大應該是柱塞泵內部件或油缸內活塞與缸套的配合間隙超標造成內部泄漏,在舵力作用下出現小幅返舵現象。

經拆檢液壓缸部件,發現油缸內缸套底部存在許多小的麻點,U形圈和支持環磨損嚴重。

分析跑舵機理為,液壓油內含微量水等雜質,在停航期間,沉淀到下部,輕微腐蝕了油缸缸套底部,長年累月的疊加,由輕微的腐蝕點擴成很多細小麻點。U形密封圈和支持環在使用過一段時間磨損后,就達不到密封要求而引起油缸內部高低壓油腔短接,造成跑舵,至舵角反饋修正為止,就表現為小幅返舵。

在按照HJB 176.10-1997海軍某型驅逐艦修理技術標準第10部分規定要求,修復了液壓缸缸套,更換了U形圈和支持環后,經碼頭調試和航行試驗,轉舵時間明顯縮短在規定范圍內,跑舵故障排除。

4)主油泵配油盤與缸體間隙超標,產生泄漏。

某2艘艦在修前試航中,出現固定舵角壓舵跑舵,方向向舵角減小方向。舵角越大跑舵越嚴重。滿舵時跑舵最大可達5°/min~6°/min。同時,轉舵時間也超過要求。

經分析后拆檢主油泵,發現1艘艦主油泵內配油盤、柱塞缸體、柱塞和滑塊等主要零部件均嚴重磨損。另1艘艦,主油泵內配油盤與缸體間拉毛,并存在一小塊碰痕。這2種情況,均會導致配油盤與缸體間配油槽漏油嚴重,難以保證主泵的正常吸排油。

跑舵機理為,當舵停在某舵角時,在航行中水流壓力作用下,進、回油油缸之間存在油壓差。此時變量柱塞泵雖處中位,但泵內泄漏嚴重,使閉式主油路閉鎖不嚴,舵停稍久就因泄露而跑舵。

將配油盤、缸體、柱塞和滑塊等主要零部件修理、換新,達到HJB176.8-1997及專用工藝要求后組裝,并確保配油盤與缸體緊緊相貼。裝復后經調試,跑舵故障消除,轉舵時間符合要求。

3 跑舵原因匯總

通過某型各艦舵機跑舵故障分析與排除,我們發現,某型驅逐艦出現的一些跑舵原因并未全包含在行業標準船用往復式液壓舵機修理技術要求(CB/T 3679-1995)中3.1.4條所列跑舵原因之內,為此,針對某型艦舵機液壓系統的組成和原理,結合多艘艦跑舵故障排除的實例,特將某艦液壓舵機跑舵原因匯總如下:①液控單向閥關閉不嚴,系統不能及時液壓自鎖;②安全防浪閥關閉不嚴,造成壓力油路與回油路短接;③操舵零位與追隨反饋零位不同步;④液壓缸內部件磨損、腐蝕,造成內漏短路;⑤柱塞變量泵內部件磨損嚴重,造成內漏;⑥主油路有其它泄漏。

4 總結

從某型數艘驅逐艦舵機跑舵故障分析和排除的過程不難看出,由于該型艦建造年代較早,目前老齡化嚴重,舵機液壓系統柱塞泵、油缸內部主要零件長期磨損積累,這一現狀增加了跑舵故障的隱患。對此,建議該型艦舵機液壓系統管理中應重點注意日常運行維護保養、周期性檢修及管路設計3方面,以保證后續使用。

1)日常運行維護保養。

①須嚴格按照艦上體系合理使用、按各艦具體情況進一步加強維護和保養;②加強預防性檢查,系統油溫不應低于10℃,運行時不應高于65℃;③定期巡檢整套液壓系統的密封性,特別是一經發現漏油現象,要及時更換失效的密封件和漏油閥、附件;④應有詳實的使用管理記錄,以備舵機故障出現時,有利于根據其表征特點進行故障診斷和排除;⑤日常對濾油器加強管理,這樣可保障整個液壓系統少出故障;⑥液壓油定期取樣抽檢,油箱中的油應根據工作情況定期更換,防止油液用久變質,影響性能,換油時應同時更換濾器的濾芯。

2)周期性檢修。

①修前試航、調試檢查任何細小的不正常工作現象都應受到高度重視;②嚴格按照修理計劃,勘驗、修理,其過程應做到“細工出精活”;③對液壓設備的密封橡膠圈和填料、液壓管路密封墊片每次換新應徹底;④各元件裝配前應用煤油洗刷,禁止用帶纖維的織物擦拭;⑤確認油泵發生故障而拆檢油泵時,務必注意清潔,使用的拆裝工具及一切用具和場地應干凈;⑥舵機液壓設備裝復后必須清洗液壓管路,并在作密性試驗合格后,對整套舵機液壓系統進行串油,經取樣分析油樣品質合格后換投新油,再經碼頭調試轉舵功能正常后方可進行修后航行試驗。按照某艦舵機液壓系統的特點,新油需經過濾精度為8~10 μm濾網精濾,這與CB/T 3679-1995要求不同。

3)管路設計。

加裝1只單向閥與補油系統粉末冶金濾油器并聯。單向閥開啟壓力略高于濾器進出口的最大壓差。由于補油濾器安裝在齒輪泵出口端,雖然能直接保護泵以外的所有液壓元件,但由于濾器本身在較高壓力中工作,當濾芯淤塞時易被擊穿。同時,在濾油器進出口兩端裝兩個壓力計或1個壓差計,以便及時了解濾油器淤塞程度。