工藝參數對鎳基合金薄壁筒旋壓穩定性的影響

張懷亮 ,鄒佰文,肖 雷,周 勝,鄧 銳

(1.中南大學 高性能復雜制造國家重點實驗室,長沙410083;2.中南大學 機電工程學院,長沙 410083)

第三代核主泵定子屏蔽套的尺寸要求為d560 mm×2 000 mm×0.4 mm,徑厚比達到了1 400。其中直徑精度為±0.078 mm,壁厚精度為±0.05 mm,屬于超薄壁大徑厚比筒類零件,是核主泵自主制造的關鍵技術之一,其尺寸精度、力學性能和耐腐蝕性能直接影響到核電機組的工作效率與反應堆的安全[1]。高強度、超薄壁、大直徑、大長度的特點對其加工制造提出了苛刻的要求[2]。旋壓技術是實現這類零件成形的一種先進制造技術,已廣泛應用于航空航天、國防工業、石油化工等領域,成為精密塑性成形的重要發展方向[3-5]。

2001年,有色金屬研究總院采用離心鑄造鎳基合金坯料,經機械加工后,采用變薄旋壓工藝成形了d220 mm×1 600 mm×0.5 mm的筒形件,旋壓徑厚比達到440,是當時國內旋壓的最高水平[6]。前蘇聯科學家采用旋壓與拉伸組合成形技術,旋壓出d400 mm×2 000 mm×0.4 mm的不銹鋼零件,旋壓徑厚比達到1 000,是國外報道的最高紀錄[7]。圍繞著極限徑厚比的問題,國內外有關學者做了多方面的研究,認為旋壓過程變形失穩是徑厚比無法逾越1 000的關鍵原因[8]。筒形件變薄旋壓時,旋輪局部加載,旋輪與坯料接觸區產生塑性變形,旋輪不斷改變加載位置,坯料連續塑性變形,在穩定變形時,變形區金屬受周圍金屬約束發生有序流變[9-12],但是對于超薄壁大徑厚比筒形件來說,由于工件的高柔性,很難形成有序流變所需要的約束邊界,旋壓過程很容易出現變形失穩,使旋壓件出現一定程度的缺陷[13-15]。

因此,為了實現對大徑厚比回轉零件的極限減薄旋壓,徑厚比達到1 400,并且使制造的屏蔽套質量和尺寸精度方面能滿足第三代核主泵使役要求,必須對旋壓過程的變形穩定性進行系統研究,探求突破旋壓減薄加工極限的有效工藝參數組合以及有效工藝參數組合下旋壓過程材料的流變規律。本文作者以實驗和數值模擬相結合的方式系統地分析了不同工藝參數對旋壓穩定性的影響,探討旋壓過程中金屬材料的流變規律,并基于模擬分析結果,成功旋壓出徑厚比達1 400、質量和精度滿足要求的鎳基合金薄壁筒,為大徑厚比、高精度、高強度的薄壁筒形件旋壓加工提供理論依據。

1 小直徑薄壁筒旋壓實驗

為探索鎳基合金薄壁筒旋壓穩定性的影響因素,進行小直徑薄壁筒旋壓實驗。

將C-276板材利用氬弧焊焊接成壁厚2 mm、直徑100 mm的圓筒毛坯,對毛坯特別是焊縫部位進行探傷檢查,確定沒有微裂紋、空洞或夾雜,毛坯表面打磨毛刺,清洗表面斑痕、加工印記、污垢、銹跡,檢查毛坯筒的尺寸,確定沒有發生扭曲。在臥式數控旋壓實驗臺上經4道次旋壓減薄到0.4 mm,累計旋壓減薄率達80%,并進行多組旋壓試驗。

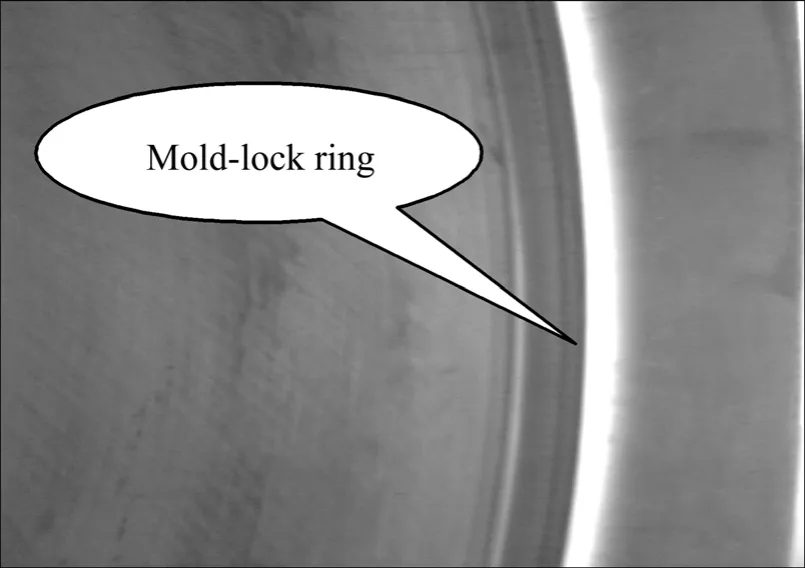

實驗發現:主軸轉速、旋輪進給速度、旋輪圓角半徑、減薄率、工模間隙率等工藝參數選擇不當時,薄壁筒旋壓變形過程失穩,旋壓件的表面會出現各種缺陷,如起皮、螺旋狀波紋、鼓包、斷裂等;鎳基合金薄壁筒在旋壓過程變形穩定的時候,旋輪底部靠前的工件內壁出現一個寬度約5 cm左右、與芯模緊密接觸的鎖模環,如圖1所示。為保證薄壁筒形件在旋壓過程中的穩定性,需分析各工藝參數對薄壁筒旋壓穩定性的影響,研究鎖模環的形成機制及其對旋壓穩定性的影響,考慮到時間及成本限制,基于有限元理論建立旋壓數值模型并對模擬結果進行分析。

圖1 旋壓筒形件上的鎖模環Fig.1 Mold-lock ring of spinning tube

2 旋壓數值模型的建立

基于有限元軟件MSC.Marc建立薄壁筒旋壓仿真數值模型,為了簡化計算,對模型做以下假設:1) 材料采用各向同性的模型且均質;2) 忽略變形中的熱效應影響;3) 忽略重力和慣性力的影響。

采用八節點六面體單元對薄壁筒毛坯模型進行網格劃分;將旋輪和芯模設置為剛性體,薄壁筒毛坯設置為彈性體,由于采用反旋方式,故將未成形端節點固定;工件與芯模間的摩擦和旋輪與工件間的摩擦均選用修正后的Coulomb摩擦模型。

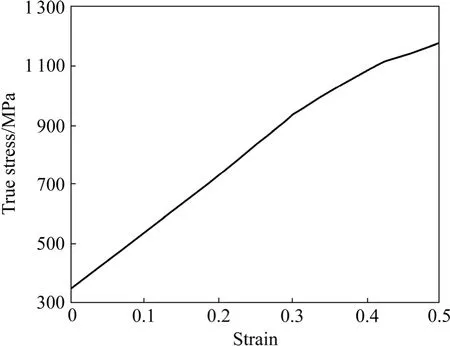

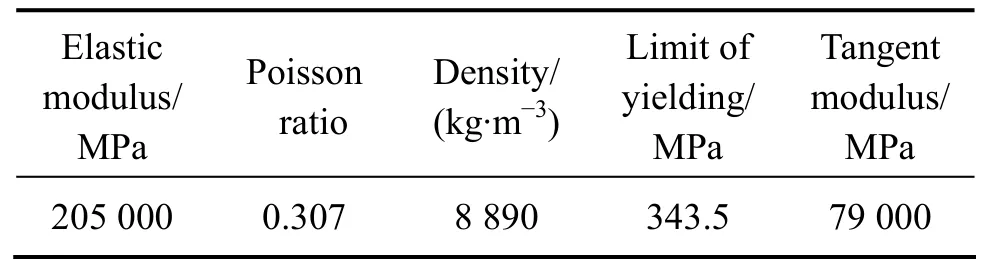

薄壁筒形件所用材料為鎳基合金 C-276,根據材料板料的拉伸試驗,其真實應力—應變曲線如圖2所示,其他力學性能如表1所列。

改變主軸轉速、旋輪進給速度等工藝參數進行多次模擬仿真,對仿真結果進行分析,研究各工藝參數對旋壓變形穩定性的影響。

圖2 C-276材料真實應力—應變曲線Fig.2 True stress—strain curve of C-276

表1 C-276材料力學性能Table1 Mechanical properties of C-276

3 仿真結果與分析

薄壁筒旋壓仿真中發現,旋輪正下方加載區域的單元由于受到徑向載荷的作用而出現貼膜現象,加載區兩端的材料單元受到軸向和切向載荷的作用向外鼓出,當鼓形高度較大時,輪前的力流傳遞經過鼓形區發生力流畸變,切向擠壓應力部分轉化為徑向剪切應力,等效變形應力增加并發生塑性變形,導致塑性鼓形,當鼓起高度超過極限值時,鼓形區局部屈服,旋輪輾過鼓形區,旋壓過程出現變形失穩現象,最終導致旋壓件內外表面都出現螺旋形波紋,嚴重鼓形時會使材料折疊、撕裂,工件報廢。可見,鼓形高度是旋壓變形穩定性的重要指標,因而,研究了旋輪進給速度等工藝參數對鼓形高度的影響,各工藝參數的研究范圍根據小直徑薄壁筒旋壓實驗及經驗確定。

3.1 旋輪進給速度對旋壓穩定性的影響

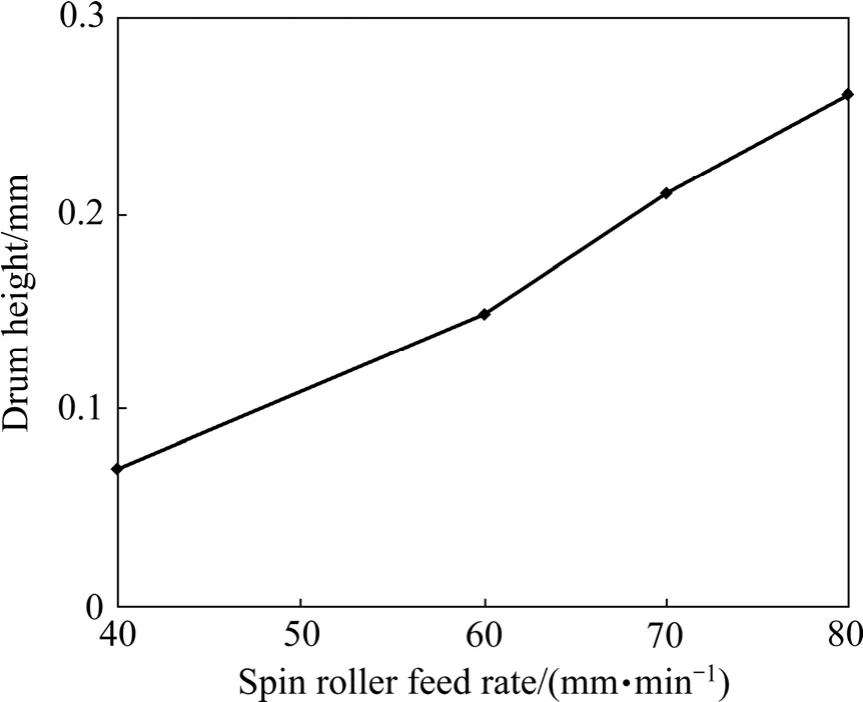

圖3所示為旋輪圓角半徑為6 mm、主軸轉速為160 r/min、工模間隙率為5%、減薄率為30%、毛坯直徑為565 mm的情況下旋輪進給速度對鼓形高度的影響規律。從圖3可以看出,鼓形高度隨著旋輪進給速度的增加而明顯增高,當旋輪進給速度達到 80 mm/min時,鼓形高度達到0.25 mm,比旋輪進給速度為40 mm/min的時候增加200%左右。

旋壓成形時,旋輪與工件之間的相對運動為螺旋線,因此,旋輪與工件接觸的變形區軌跡是一個螺旋帶,而旋輪進給速度可視為螺旋帶的螺距。隨著旋輪進給速度的增加,螺旋帶與已加工區域重合的部分減少,而與未加工區域重合的部分則增加,使得參與變形材料的體積增加,相應的旋壓力也隨著增加。相比之下,徑向和切向旋壓力的增長比軸向旋壓力快,材料的隆起現象也就越明顯。實際加工中,在保證材料穩定變形的前提下,可適當提高旋輪進給速度,以提高生產效率。

圖3 旋輪進給速度對鼓形高度的影響Fig.3 Effects of spin roller feed rate on drum height

3.2 旋輪圓角半徑對旋壓穩定性的影響

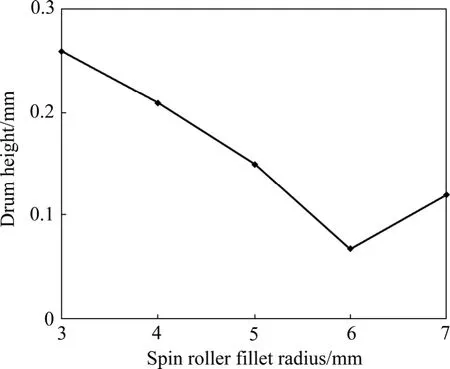

圖4 旋輪圓角半徑對鼓形高度的影響Fig.4 Effects of spin roller fillet radius on drum height

圖4所示為旋輪進給速度為40 mm/min、主軸轉速為160 r/min、工模間隙率為5%、減薄率為30%、毛坯直徑為565 mm的情況下旋輪圓角半徑對鼓形高度的影響規律。從圖4中可以看出,隨著旋輪圓角半徑的增大,工件的鼓形高度呈減小趨勢,當旋輪圓角半徑為6 mm時,鼓形高度最小。如果旋輪圓角半徑繼續增大,旋輪與工件接觸面積增大,旋壓力和工件擴徑量增大,鼓形高度反而增高。這說明對于薄壁體旋壓來說,旋輪圓角半徑并非越大越好,而是存在一個確定的范圍,使鼓形高度較小,旋壓穩定性較好。

3.3 減薄率對旋壓穩定性的影響

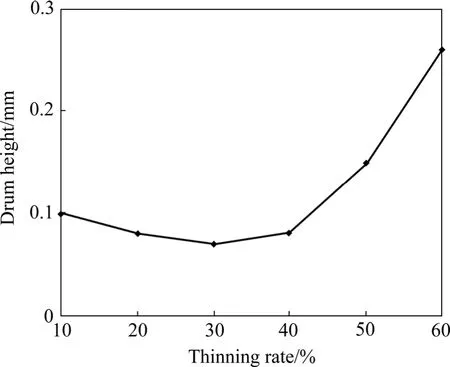

圖5所示為旋輪進給速度為40 mm/min、主軸轉速為160 r/min、工模間隙率為5%、旋輪圓角半徑為6 mm,毛坯直徑為565 mm的情況下減薄率對鼓形高度的影響規律。由圖5可以看出,隨著減薄率的增加,材料徑向流動趨勢增大,對工件與芯模間隙的填充更加充分,使得材料鼓形高度呈減小趨勢。當減薄率達到30%后,鼓形高度的增長趨勢出現逆轉。這是由于隨著壓下量的增加,不僅參與變形的材料量有所增加,旋壓力也隨著增大,過大的旋壓力使得材料很容易出現鼓形現象。當減薄率超過40%后,鼓形高度急劇增加,可見30%左右是最適合穩定變形的減薄率值。

圖5 減薄率對鼓形高度的影響Fig.5 Effects of thinning rate on drum height

3.4 工模間隙率對鼓形現象的影響規律

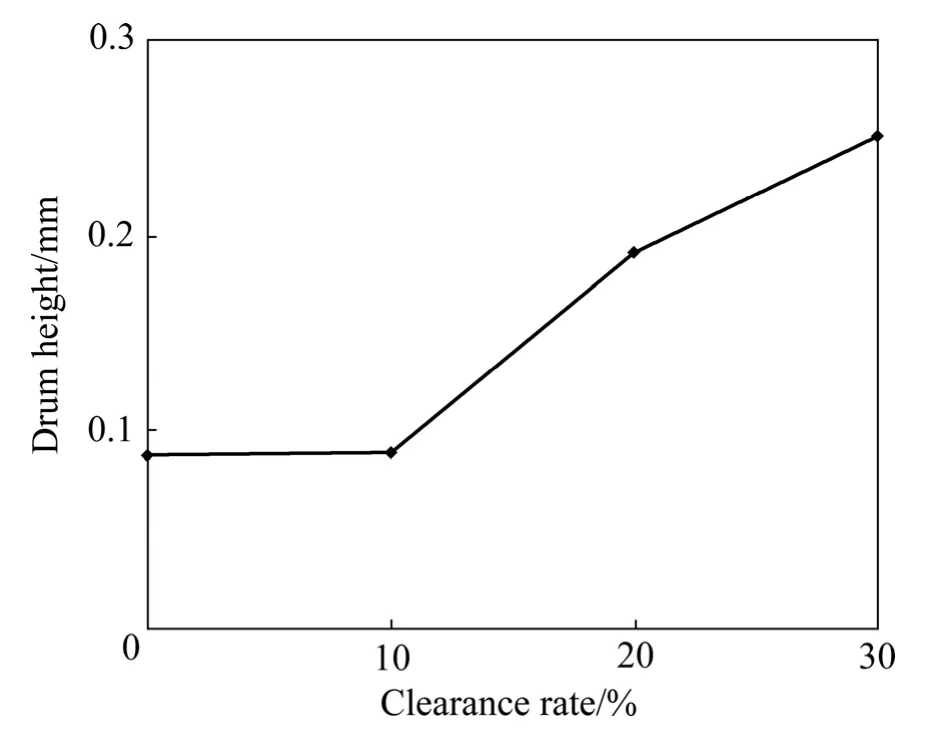

圖6所示為旋輪圓角半徑為6 mm、旋輪進給速度為40 mm/min、毛坯直徑為565 mm、主軸轉速為160 mm/min、減薄率為30%的情況下工模間隙率對鼓形高度的影響規律。由圖6可以看出,當工模間隙率在0~10%時,鼓形高度在0.1 mm以內,鼓形高度變化趨勢平緩;當間隙率超過10%以后,鼓形高度隨間隙率基本呈正比增加;當間隙率達到30%時,鼓形高度達到了0.25 mm以上。因此,在不影響裝模的情況下,要實現大徑厚比超薄壁筒形件的穩定旋壓,較理想的工模間隙率應該是在5%~10%之間。

圖6 工模間隙率對鼓形高度的影響Fig.6 Effects of clearance rate on drum height

3.5 主軸轉速對旋壓穩定性的影響

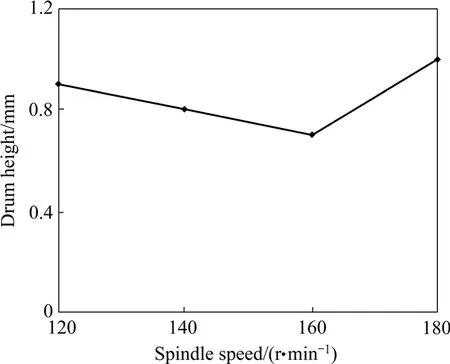

圖7所示為旋輪圓角半徑為6 mm、旋輪進給速度為40 mm/min、毛坯直徑為565 mm、工模間隙率為5%、減薄率為30%的情況下主軸轉速對鼓形高度的影響規律。從圖7中可以看出,主軸轉速在160r/min時,鼓形高度較小,轉速過大或過小會增加鼓形高度。且轉速過高時易引起機床振動,變形熱量增加,特別對于大口徑筒形件,周向線速度會變很高,擴徑明顯且圓度降低,容易使材料與芯模、旋輪粘連、燒傷。轉速過低時,為保持一定的進給率需用低進給率配合,機床易出現爬行。

圖7 主軸轉速對鼓形高度的影響Fig.7 Effects of spindle speed on drum height

3.6 鎖模環的形成機理及作用機制

根據上述分析,選取使旋壓過程鼓形高度較小的工藝參數進行旋壓仿真,模擬過程中發現,旋輪底部靠前的工件內壁出現了一個寬度約5 cm左右、與芯模緊密接觸的鎖模環(見圖8)。與小直徑薄壁筒旋壓實驗結果吻合,也說明了數值模型的正確性。

超薄壁筒體起旋后,在載荷作用下,下層材料向后流動的速度大于上層,使得起旋端起翹出現喇叭口,旋輪的前進側內徑縮徑貼模,外徑材料隆起堆積。隨著旋壓過程的進行,未成形區下層材料向內側流動,產生材料的內填縮徑效應,材料連續內填,擠入工件與芯模之間,其結果使旋輪底部稍靠前的工件內側形成一個與芯模緊密接觸的均勻鎖模環。

均勻的鎖模環對薄壁件旋壓穩定性有重要的影響,加載區局部材料在周圍材料的約束下發生定向流變,即周圍約束與局部變形協調。當超薄壁體不能對局部材料的變形方向構成有效約束時,局部材料的流變方向就會紊亂,破壞原有的約束邊界。而鎖模環實際上對局部材料的流動形成了一種約束,使材料能夠有序的流動,從而使超薄壁筒形件在旋壓過程中保持足夠的穩定性。

圖8 模擬結果中的鎖模環示意圖Fig.8 Mold-lock ring in simulated result

4 實驗驗證

4.1 材料與設備

實驗材料:鎳基合金C-276;

實驗設備:SY-4強力旋壓機;

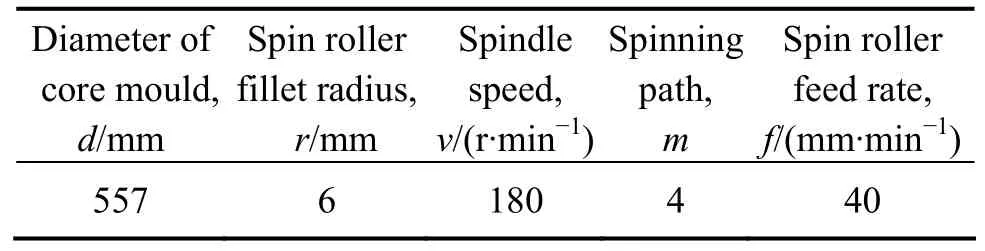

工藝參數:根據數值模擬結果選定(見表2)。

表2 工藝參數Table2 Process parameters

試件制作:采用厚度為2 mm的C-276板材,用氬弧焊焊接成外徑為561.5 mm、長度為300 mm的圓筒,修磨焊縫。

4.2 實驗結果與分析

在上述條件下進行大徑厚比超薄壁筒形件旋壓實驗,成功旋壓出徑厚比達1 400的鎳基合金筒形件,旋壓完后工件表面光滑無裂紋及起皮現象,但存在明顯旋壓紋路,只在終止端位置存在微螺旋狀鼓起,達到實驗預期要求。對減薄旋壓后的焊縫與基體進行X射線掃描探傷,結果未發現宏微缺陷,且用超聲波測厚儀測量壁厚,測量結果為旋壓件壁厚誤差小于±0.03 mm,直徑誤差為±0.1 mm,滿足屏蔽泵使役要求。

5 結論

1) 主軸轉速、旋輪進給速度等工藝參數通過改變鼓形高度影響旋壓過程中薄壁筒的變形穩定性,隨著主軸轉速、旋輪圓角半徑、減薄率的提高,鼓形高度呈現先減小后增大的趨勢,存在確定的參數范圍,鼓形高度為極小值;隨著旋輪進給速度的增加,鼓形高度明顯增大;工模間隙率在5%~10%之間時,鼓形高度較小。

2) 均勻鎖模環的出現是薄壁筒形件穩定旋壓過程中的一種普遍現象,對保持旋壓過程的穩定性有重要意義。薄壁筒旋壓件未成形區下層材料的內填縮徑效應使工件內壁形成一個與芯模緊密接觸的均勻鎖模環,均勻的鎖模環約束加載區局部材料,使其定向有序地流動,保證旋壓變形過程的穩定性。

[1]關 銳, 高永軍.AP1000反應堆主泵屏蔽套制造工藝淺析[J].中國核電, 2008, 1(1): 49-50.GUAN Rui, GAO Yong-jun.The brief analysis of manufacturing process for the AP1000 main pump reactor shielding[J].China’s Nuclear Power, 2008, 1(1): 49-50.

[2]MUSIC O, ALLWOOD J M, KAWAI K.A review of the mechanics of metal spinning[J].Journal of Materials Processing Technology, 2010, 210(1): 3-23.

[3]BAI Qian, YANG He, ZHAN Mei.Finite element modeling of power spinning of thin-walled shell with hoop inner rib[J].Transactions of Nonferrous Metals Society of China, 2008, 18(1):6-13.

[4]MA F, YANG H, ZHAN M.Plastic deformation behaviors and their application in power spinning process of conical parts with transverse inner rib[J].Journal of Materials Processing Technology, 2010, 210(1): 180-189.

[5]雷玉成, 汪敏建, 賈志宏.金屬材料成型原理[M].北京:化學工業出版社, 2006: 75-92.LEI Yu-cheng, WANG Min-jian, JIA Zhi-hong.The principle of material forming[M].Beijing: Chemical Industry Press, 2006:75-92.

[6]趙云豪, 張順福.國內旋壓技術發展的回顧與展望[C]//全國鍛壓學術年會論文集.廈門: 中國機械工程學院, 1999:419-421.ZHAO Yun-hao, ZHANG Fu-shun.A review and prospect:development of spinning technology in China[C]//The Seventh Academic Conference on Spinning.Xiamen: Chinese Mechanical Engineering Society, 1999: 419-421.

[7]PRAKASH R, SINGHAL R P.Shear spinning technology for manufacture of long thin wall tubes of small bore[J].Journal of Materials Processing Technology, 1995, 54(1/4): 186-192.

[8]WONG C C, DEAN T A, LIN J.A review of spinning, shear forming and flow forming processes[J].International Journal of Machine Tools and Manufacture, 2003, 43(14): 1419-1435.

[9]JIANG Shu-yong, ZHENG Yu-feng, REN Zheng-yi, LI Chun-feng.Multi-pass spinning of thin-walled tubular part with longitudinal inner ribs[J].Transactions of Nonferrous Metals Society of China, 2009, 19(1): 215-221.

[10]LIN W, HUI L.Investigation of material deformation in multi-pass conventional metal spinning[J].Materials and Design,2011, 32(5): 2981-2899.

[11]張懷亮, 鄧 銳, 李新和.工模間隙率對大徑厚比筒形件旋壓穩定性的影響研究[J].制造技術與機床, 2011(1): 97-100.ZHANG Huai-liang, DENG Rui, LI Xin-he.Study on the influence of clearance ratio on the spinning stability of cylindrical workpiece with high diameter/thickness ratio[J].Manufacturing and Machine Tools, 2011(1): 97-100.

[12]SUNGSOO N, HYUNGWON Y, LIVIU L.Effect of taper ratio on vibration and stability of a composite thin-walled spinning shaft[J].Thin-Walled Structures, 2006, 44(3): 362-371.

[13]SHAN D B, YANG G P, XU W C.Deformation history and the resultant microstructure and texture in backward tube spinning of Ti-6Al-2Zr-1Mo-1V[J].Journal of Materials Processing Technology, 2009, 209(17): 5713-5719.

[14]XIA Q X, CHENG X Q, HU Y, RUAN F.Finite element simulation and experimental investigation on the forming forces of 3D non-axisymmetrical tubes spinning[J].International Journal of Mechanical Sciences, 2006, 48(7): 726-735.

[15]MA Fei, YANG He, ZHAN Mei.Effects of material properties on power spinning process of parts with transverse inner rib[J].Transactions of Nonferrous Metals Society of China, 2010, 20(8):1476-1481.