一種新型立體軌道式自動化集裝箱碼頭及其效能分析

梁 燕 吳富生 葉 軍

1.上海交通大學,上海,200240 2.上海振華重工(集團)股份有限公司,上海,200125

0 引言

目前,大部分的集裝箱碼頭采用的是傳統的運輸模式,即碼頭前沿與堆場間的水平運輸由集卡(Truck)完成。在人口遞減、勞動力成本昂貴和熟練勞動力匱乏的地區,自動化集裝箱碼頭首先受到關注。鹿特丹港ECT碼頭、德國漢堡港由HHLA碼頭公司經營管理的Altenwerder碼頭以及ECT Euromax碼頭相繼建成了自動化集裝箱碼頭[1]。自動化碼頭的岸橋部分與傳統碼頭裝卸工藝基本相同,平面運輸的方式是二者主要的區別。自動化碼頭采用內燃機驅動的自動導航小車(automatic guided vehicle,AGV)取代了傳統的集卡。AGV裝卸區與后方堆場之間的運輸則由堆垛內的自動起重機(automated stacking crane,ASC)來完成,該部分也為無人操作。碼頭中央控制室對AGV和ASC進行管理和控制,實現了完全自動化。

傳統碼頭采用集卡實現岸橋與場橋間集裝箱的轉運,集裝箱定位對司機的技術水平要求較高,對人的依賴性較強,不易實現智能控制,人為造成的故障率高[2]。目前的自動化碼頭采用AGV實現岸橋與場橋間集裝箱的轉運,AGV雖然可以自動導航及定位,但由于導航系統及軟件昂貴,致使碼頭前期投資成本高;另外,由于AGV小車長距離平面轉運,容易引發交通阻塞,影響裝卸效率。集卡和AGV均采用內燃機驅動,會導致燃油消耗、廢氣與噪聲污染增加,不符合當今能源危機下低碳經濟的環保理念。

綜上所述,碼頭前沿與堆場間的轉運方式已成為碼頭發展的一大瓶頸。因此,亟需探索新工藝、研制新設備、開發新系統,徹底改變這種平面轉運方式,加快岸橋與場橋間的集裝箱周轉,實現智能化調度控制,最終在提高碼頭裝卸效率的同時,實現節能環保、安全可靠的裝卸。

1 一種新型的立體軌道式裝卸系統

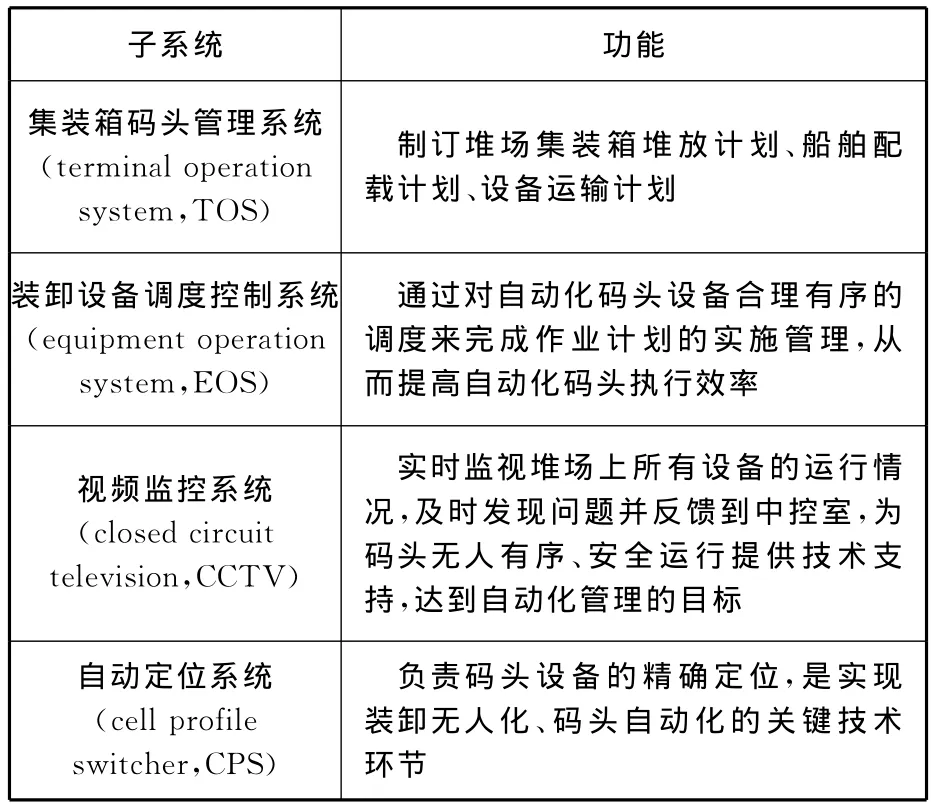

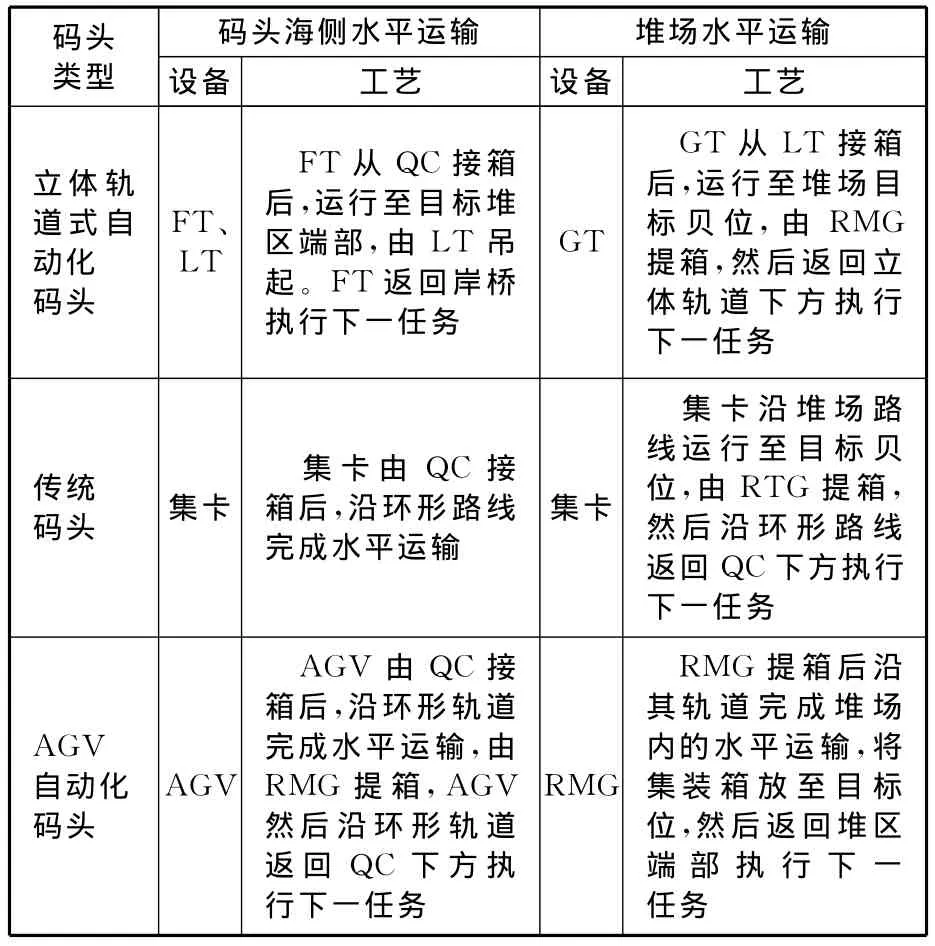

立體軌道式自動化碼頭系統的主要設備包括岸邊集裝箱起重機(quayside crane,QC)、立體軌道平板小車(frame trolley,FT)、立體軌道起重小車(lifting trolley,LT)、地面平板小車(ground trolley,GT)、軌道 式 集 裝箱龍門起重機 (rail mounted gantry crane,RMG)。立體軌道式自動化碼頭系統組成如表1所示。

表1 立體軌道式自動化碼頭系統組成

立體軌道式自動化碼頭設備的運行指令均由碼頭中央控制室統一調配,實現了完全自動化。立體軌道式自動化碼頭與AGV自動化碼頭在設備性能方面的對比分析如表2所示。

表2 自動化碼頭設備性能比較

由表2可見,立體軌道式自動化碼頭在設備單次作業能力、定位精度及系統柔性等方面均優于AGV自動化碼頭,此外,以GPS導航的自動化碼頭系統價格昂貴,而立體軌道式裝卸系統取消了復雜又昂貴的導航系統,整個系統完全置于軌道上,至少可節約成本20%。利用電驅動的立體軌道水平運輸取消了內燃機驅動的傳統轉運方式,不僅解決了噪聲大、排放超標、污染環境等問題,也可降低運營成本。

2 立體軌道式自動化碼頭的效率與能耗分析

立體軌道式自動化裝卸系統是一種全新的自動化碼頭模式,在當前的低碳經濟時代,為集裝箱碼頭裝卸系統開辟了新的出路。為了驗證其高效、節能的突出特點,下面分別在裝卸效率和作業能耗兩個方面,將該立體裝卸系統與現有集裝箱碼頭進行對比分析。

2.1 裝卸效率對比

港口生產調度水平的高低直接影響港口能耗。高水平的生產調度可以合理配置參加裝卸作業的裝卸機械,減少待機時間;可以盡可能減少作業中間環節,合理安排工藝流程,縮短運距;可以合理安排作業時間,“削峰填谷”,取得明顯的節能效果[3]。裝卸效率直接體現了調度水平的高低,因此,借助計算機仿真方法將立體軌道式自動化碼頭分別與傳統碼頭和AGV自動化碼頭在裝卸效率方面進行了對比分析。

利用Witness軟件結合DirectX工具建立立體軌道式自動化碼頭三維仿真分析模型,如圖1所示。按照相同的堆場面積(400m×400m)配置,根據碼頭經驗統計值及仿真修正值,得出不同碼頭的效率,如表3所示。

表3 碼頭裝卸效率對比

由表3可見,立體軌道式自動化碼頭相比傳統碼頭和AGV自動化碼頭,堆場利用率分別提高了22%和41%,作業效率分別提高了20%和67%。以卸載完成容量為4800TEU的貨船為例,不考慮工人換班等因素,立體軌道式自動化碼頭需16h,傳統碼頭需19.2h,AGV自動化碼頭需26.7h。貨船在港停靠時間的縮短會降低船東及碼頭的運營成本,提高碼頭的競爭力。

2.2 作業能耗對比[4]

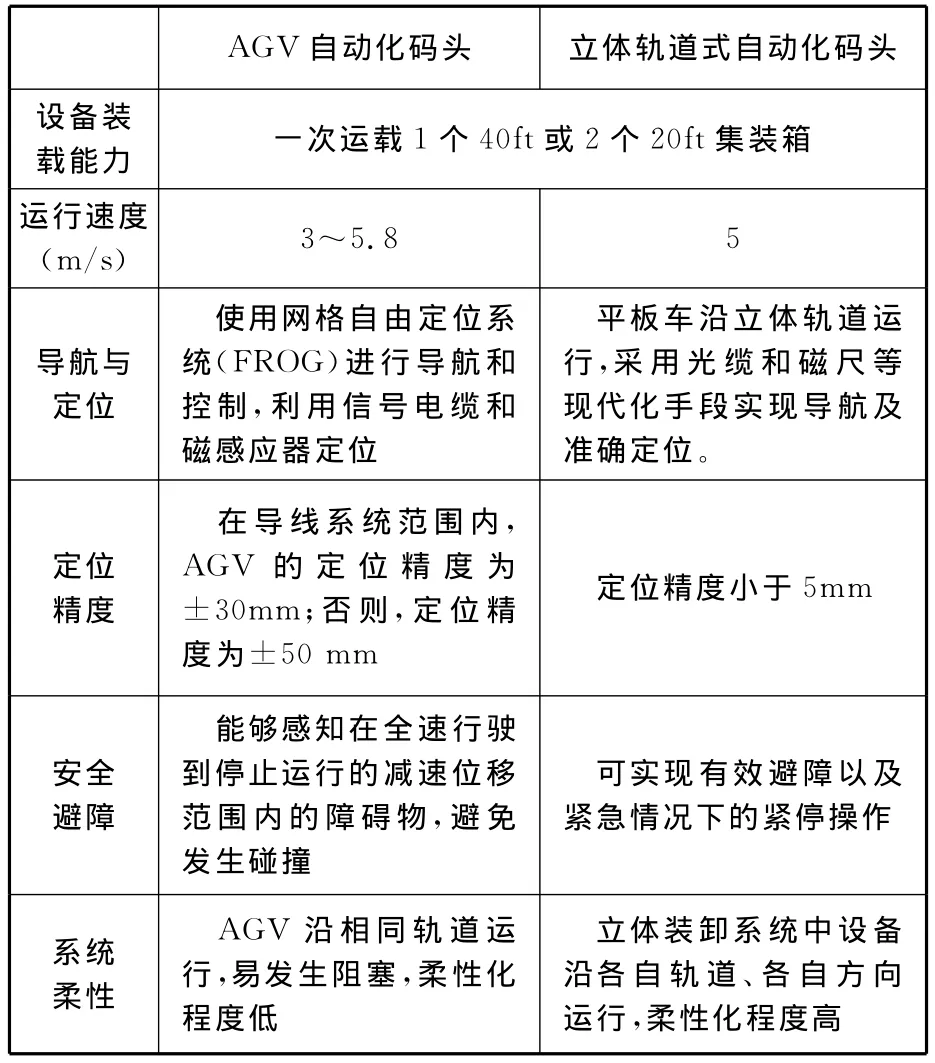

碼頭裝卸流程包含多個作業環節,如岸橋裝卸、碼頭水平運輸、碼頭堆場裝卸、碼頭陸側運輸與裝卸等。立體軌道式自動化碼頭區別于現有碼頭的顯著特點是,碼頭水平運輸設備及工藝不同。因此,為了分析立體軌道式自動化碼頭相對于現有碼頭的節能減排優勢,只對碼頭水平運輸進行能耗計算。以卸船為例,3種碼頭的不同運輸設備及工藝如表4所示。

表4 碼頭的裝卸工藝及設備比較

進行能耗對比時,以相同的碼頭布局為前提,同時以卸船為例,計算利用不同的運輸設備完成一個40ft集裝箱水平運輸的能耗。集裝箱在堆場的位置不同會影響運輸設備的作業路徑,從而影響作業能耗。因此,假設在堆場水平及垂直方向的作業路徑大小均取平均值,計算運輸設備的平均能耗,作業路線如圖2所示。

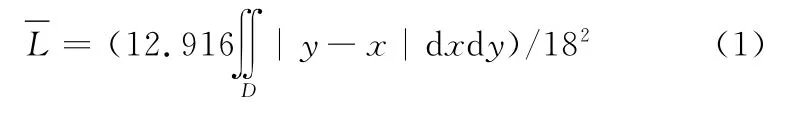

在立體軌道式自動化碼頭中,RMG對某一貝集裝箱作業時,需由當前位置空載移動至目標貝位。以圖2中堆場布局為例,RMG大車軌道方向可放置19貝40ft箱,RMG在兩個相鄰40ft箱貝位間移動距離為12.916m,設RMG當前位置為x,目標位置為y(x、y代表RMG相對第一貝移動的貝數,0≤x≤18,0≤y≤18),則RMG空載移動的平均距離

由式(1)計算得L=77.5m。RMG移動1個平均距離后可以裝卸多個集裝箱,本文在計算RMG能耗時按最差情況考慮,即移動一次只裝卸1個集裝箱。

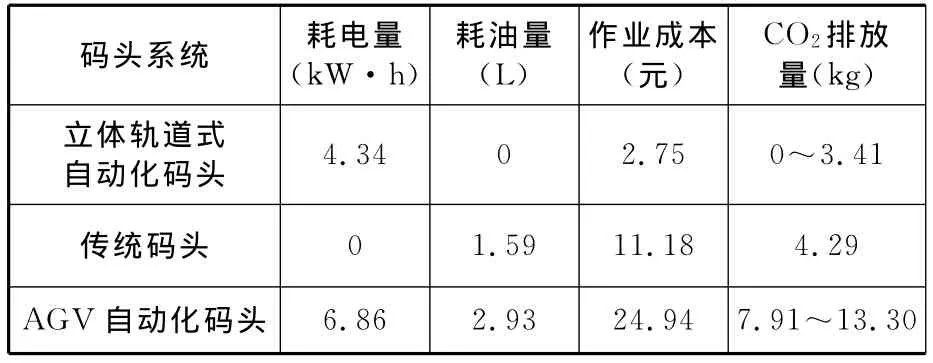

由計算結果得出立體軌道式自動化碼頭、傳統碼頭以及AGV自動化碼頭完成一個集裝箱的水平運輸能耗,如表5所示,由于水力、風力或太陽能發電過程不產生CO2,而火力發電過程產生CO2,故表中CO2排放量為某一區間值;CO2排放量根據文獻[5]中的碳排放公式計算。

表5 碼頭水平運輸能耗對比

假設將火電與水電(或風電等清潔電能源)按1∶1配比。由表5可見,立體軌道式自動化碼頭相比與傳統碼頭和AGV自動化碼頭,水平運輸能耗成本可分別節約75.4%和89%,CO2排放量分別減少60.3%和83.9%。以完成4800TEU貨船的裝卸為例,立體軌道式自動化碼頭相對于傳統碼頭和AGV碼頭在水平運輸環節可分別節約作業成本40 466元和106 527元,減少CO2排放12 408kg和42 720kg。由于立體軌道式裝卸系統實現了完全自動化,減少了對司機的依賴,人工費用也將大大降低。

綜上所述,立體軌道式自動化碼頭無論在裝卸效率還是節能環保方面均具有明顯優勢。其高效性可以滿足日益增長的集裝箱運量的飛速發展以及集裝箱船舶的大型化發展趨勢,同時其節能環保性能可以很好地應對當前能源危機,符合低碳經濟的環保理念。

[1]彭傳圣.集裝箱碼頭的自動化運轉[J].港口裝卸,2003(2):1-6.

[2]Cao Jinxin,Shi Qixin,Lee Der-Horong.A Decision Support Method for Truck Scheduling and Storage Allocation Problem at Container[J].Tsinghua Science and Technology,2008,13(S1):211-216.

[3]交通節能網.港口能源消耗的主要因素及節能建議[EB/OL].(2008-01-08)[2011-02-15].http://www.china-esi.com/pat/6587.html

[4]梁燕,吳富生,金建明.立體軌道式自動化集裝箱碼頭作業能耗分析[J].起重運輸機械,2010(11):1-6.

[5]碳排放計算公式[EB/OL].[2011-02-15].http://trans.wenweipo.com/gb/paper.wenweipo.com/2010/01/03/NS1001030006.html