車架焊道防腐處理的改進(jìn)

曹曉根,高靜

(長城汽車股份有限公司技術(shù)中心,河北省汽車工程技術(shù)研究中心,河北 保定 071000)

車架焊道防腐處理的改進(jìn)

曹曉根*,高靜

(長城汽車股份有限公司技術(shù)中心,河北省汽車工程技術(shù)研究中心,河北 保定 071000)

在汽車上市兩年后的質(zhì)檢中發(fā)現(xiàn),其車架焊道發(fā)生腐蝕。腐蝕的原因是焊接過程中產(chǎn)生了Fe、Si、Mn等氧化物,而該氧化物不導(dǎo)電,使其電泳時表面無電泳漆。對車架焊道防腐處理工藝的改進(jìn)方案進(jìn)行了討論,確定了將保護(hù)氣由單一的CO2改為80% Ar + 20% CO2混合保護(hù)氣的方案,并對惡劣環(huán)境使用的汽車采用底盤裝甲的方案。改進(jìn)后,焊道表面的氧化結(jié)晶體大幅度減少,防腐能力增強,產(chǎn)品質(zhì)量優(yōu)于同類合資品牌。

車架;焊道;防腐;保護(hù)氣;底盤裝甲

1 前言

重卡、皮卡、部分SUV(Sports Utility Vehicle,即運動型多功能車)等汽車車身往往采用非承載車身結(jié)構(gòu),其車身與車架獨立。車架作為車身的重要組成部分對整車的作用不言而喻,其對承載系統(tǒng)的平均抗扭剛度的貢獻(xiàn)率模擬計算在31.5%左右[1]。車架防腐主要是保護(hù)車架以防銹蝕甚至銹穿。它不僅能提高車身的外觀質(zhì)量,而且是整車保持持續(xù)安全性能的有效保證。為了保證車架的耐腐蝕性,目前大多采用涂層防腐的方式。然而焊道由于其特殊性,防腐效果遠(yuǎn)不及車架基材。本文結(jié)合某車架車間的實際情況,分析可能采用的防腐措施。

2 存在的問題及原因

本公司車架車間擔(dān)負(fù)A、B系列車型的車架生產(chǎn),產(chǎn)能設(shè)計為10萬臺/a,自2005年量產(chǎn)后一直負(fù)責(zé)公司的車架生產(chǎn)。車架車間設(shè)有沖壓、焊接、涂裝等主要工藝。其中,焊接有3條生產(chǎn)線(最快節(jié)拍為5 min),涂裝有1條生產(chǎn)線(每掛3個或4個車架,節(jié)拍5 min)。在設(shè)計之初,依據(jù)我國汽車行業(yè)標(biāo)準(zhǔn) QC/T 484–1999《汽車油漆涂層》的規(guī)定,涂層代號為TQ4的車架、車輪擋泥板組屬優(yōu)質(zhì)防腐蝕涂層,其涂層厚度不能低于20 μm,耐中性鹽霧不得低于500 h。公司結(jié)合自身的產(chǎn)品定位,采用防腐能力較好的陰極電泳漆。車架的主要材料是熱軋?zhí)妓劁摪逡约跋嘟馁|(zhì)的ER50-6焊絲形成的焊道。焊接時采用自動送絲,用CO2作為保護(hù)氣。通過劃格試驗證明電泳漆(含磷化)與鋼板及焊道均具有良好的附著,工件的耐中性鹽霧時間按 ASTM B117–2007標(biāo)準(zhǔn)(單向擴蝕2 mm)也達(dá)到800 h以上,通過實驗室及工件的相應(yīng)實驗驗證合格后進(jìn)行量產(chǎn)。

量產(chǎn)后約兩年,在對市場上的車輛進(jìn)行例行抽樣質(zhì)檢時發(fā)現(xiàn),部分車架焊道表面出現(xiàn)局部銹蝕,嚴(yán)重的銹蝕深度約0.2 mm。與市場上其他公司同期車型進(jìn)行對比,發(fā)現(xiàn)類似問題普遍存在,但銹蝕程度差異較大,嚴(yán)重的銹蝕深度接近0.5 mm。盡管與市場上其他公司的產(chǎn)品相比,本公司車架的銹蝕更輕,但考慮到公司未來的發(fā)展,須對此問題進(jìn)行改進(jìn)。

通過對工件進(jìn)行試驗驗證,確認(rèn)其耐鹽霧性能并無問題,為何卻在使用兩年后出現(xiàn)銹蝕,并且銹蝕部位全部集中在焊道上?檢查發(fā)現(xiàn),車架經(jīng)焊接后,焊道上有黃色的結(jié)晶物,而且黃色結(jié)晶物存在的面積與實際銹蝕的大小比較接近。經(jīng)檢測,該黃色結(jié)晶物的成分為Fe、Si、Mn等元素的氧化物。由于其不導(dǎo)電,故在電泳時表面無電泳漆。若在焊接前涂抹防濺劑,結(jié)晶的大小和數(shù)量稍稍減小,但總面積減少不超過20%;調(diào)整CO2的流量,結(jié)晶面無明顯變化。

3 改進(jìn)方案

3. 1 改進(jìn)目標(biāo)

通過與進(jìn)口的部分品牌高端皮卡進(jìn)行對比發(fā)現(xiàn),其焊道表面同樣存在黃色結(jié)晶物,但面積要小得多。為此,將黃色結(jié)晶物確定為標(biāo)桿,根據(jù)產(chǎn)品定位,擬將目標(biāo)確定為單個黃色晶體面積不超過0.15 cm2;長度為1 m的焊道,面積超過0.1 cm2的黃色晶體數(shù)量不超過 2個。考慮到對黃色晶體表面進(jìn)行保護(hù)同樣可保證耐腐蝕性能,故增加平行目標(biāo),焊道處抗石擊性能不低于其他電泳部位(試板電泳膜厚為20 μm)。

3. 2 改進(jìn)方案對比

用 TRIZ(Theory of the Solution of Inventive Problems,即發(fā)明問題的解決理論)進(jìn)行分析,結(jié)合目前的技術(shù)狀況,找出 9種解決方案,從施工條件、投入及優(yōu)缺點等方面進(jìn)行分析,結(jié)果見表1。

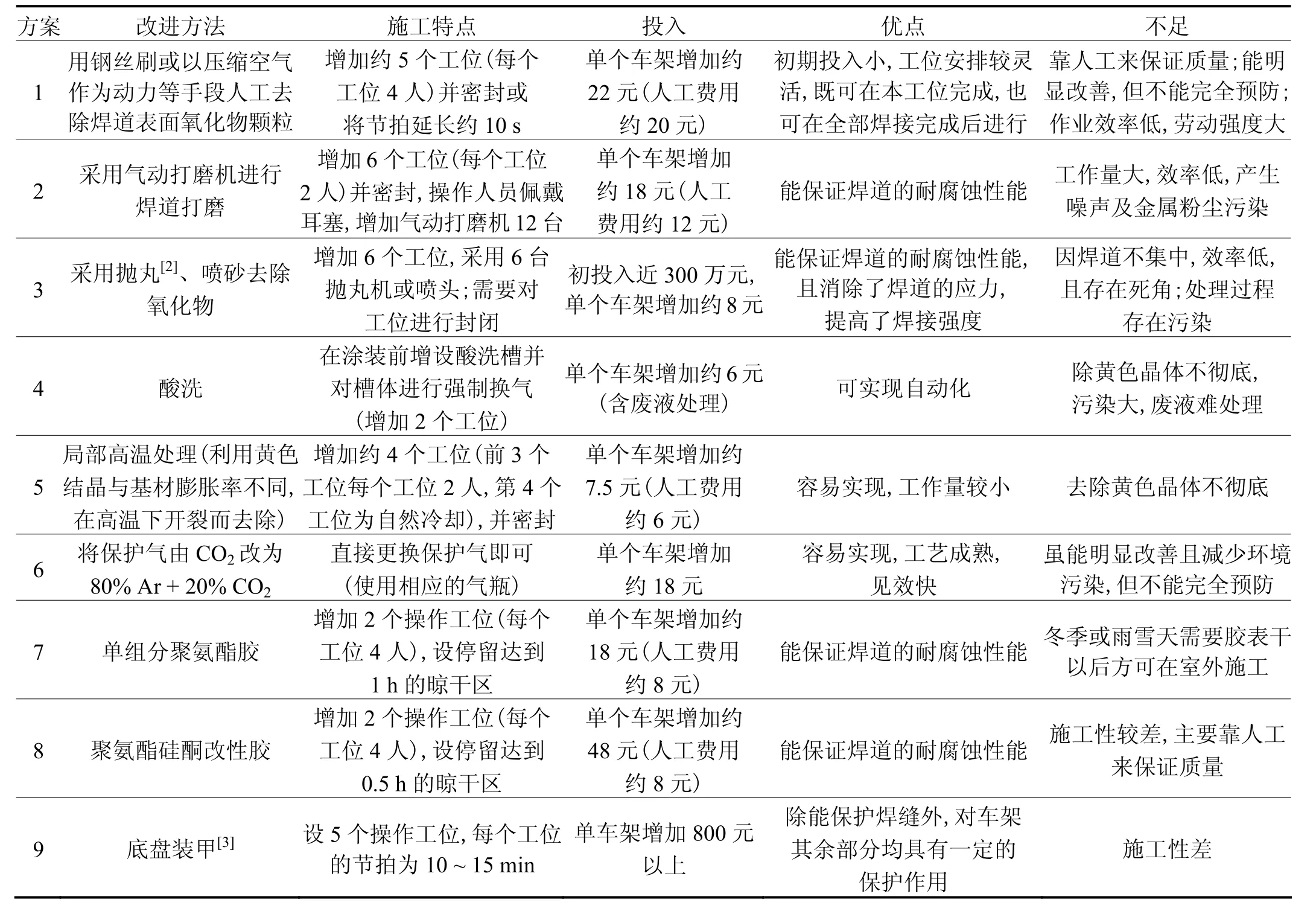

表1 解決焊道腐蝕問題可選方案對比Table 1 Comparison between the optional schemes for solution of weld bead corrosion problem

3. 3 改進(jìn)方案的確定

由表1可見,方案3和方案4效果不佳且造成環(huán)境污染,排除;方案5與方案1對比,在質(zhì)量上無優(yōu)勢,排除;方案8與方案7相比,僅在再涂性上有優(yōu)勢,而該車架無須再涂面漆,考慮成本因素,排除;方案1、2、7互斥,排除效果較差的方案1,而方案7需要較大面積的晾干區(qū),實際場地實現(xiàn)困難,改造成本高,排除。因此,剩余的方案有2、6和9。方案6可達(dá)到改進(jìn)目標(biāo),且實現(xiàn)容易,增加的費用也可接受,故可選。但該方案在解決問題方面并不完美,如在泛歐或北美一些冬季撒鹽的地區(qū)會加重車輛的腐蝕,因此需要針對特定地區(qū)考慮采用方案2或方案9。由于方案 9的工藝性較差,涉及車輛相對較少,且需要對場地進(jìn)行改造,故可采用外包方式,在車輛完成后交由外協(xié)廠進(jìn)行施工。

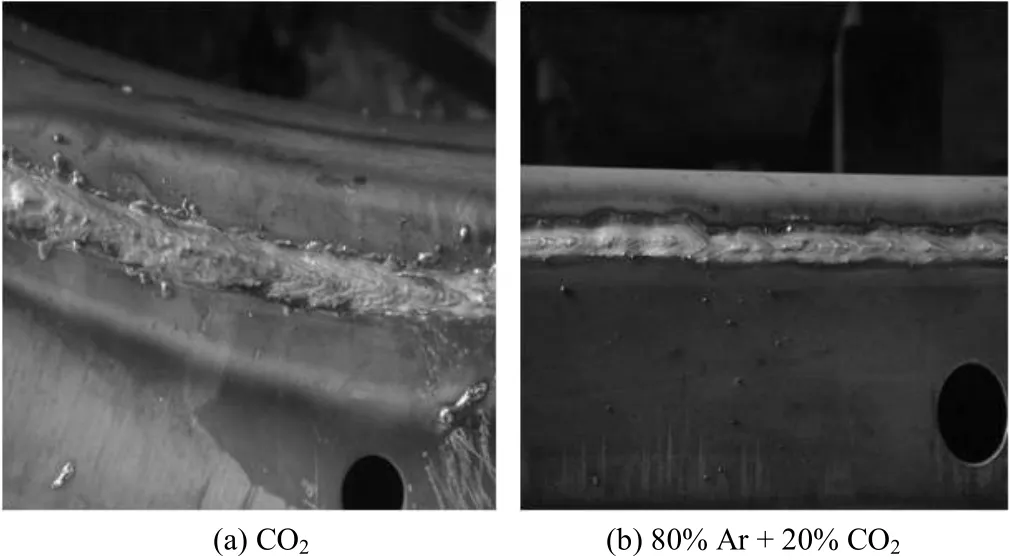

3. 4 混合保護(hù)氣的更換

在保證最初改進(jìn)目標(biāo)的前提下,方案 6的實現(xiàn)相對容易,其減少了焊道表面氧化物顆粒,使焊道的防腐性能有明顯改善,且在改進(jìn)焊道防腐的前提下單個車架成本控制最低,能明顯減少環(huán)境污染。以方案 6對小樣進(jìn)行對比試驗,焊接后的照片見圖1。可以看到,將混合保護(hù)氣由CO2改為80% Ar + 20% CO2后,黃色結(jié)晶的面積大幅度減小。

圖1 使用混合保護(hù)氣前后焊接效果對比Figure 1 Comparison between weld effect before and after use of mixed shielding gas

4 實施效果

2008年,將保護(hù)氣由CO2改為80% Ar + 20% CO2的混合氣體后發(fā)現(xiàn),現(xiàn)場施工工藝能滿足質(zhì)量要求。首批車架入市1 a、2 a和3 a后,對其分別進(jìn)行了抽樣檢查,結(jié)果單點表面腐蝕面積不超過0.1 cm2,深度不超過0.1 mm,腐蝕情況明顯優(yōu)于換氣前的產(chǎn)品。采用底盤裝甲的產(chǎn)品,表面未出現(xiàn)銹蝕,質(zhì)量優(yōu)于同類合資品牌產(chǎn)品。至此,車架焊道的防腐處理改進(jìn)基本完成。

5 結(jié)語

車架是車身的重要組成部分,其承受來自車上和地面上的各種靜、動載荷,支撐連接汽車的各零部件及總成,所以是防腐的關(guān)鍵部件。具有高防腐性能的車架增強了整車在汽車市場上競爭力。因此,從公司前景出發(fā),質(zhì)量從細(xì)節(jié)著手,就可以在同等水平的系列車型上以細(xì)節(jié)贏得成功。

[1] 梁晨, 何寧寧, 姚俊賢, 等. 非承載式車身對整車剛度貢獻(xiàn)率研究[J].機械強度, 2009, 31 (6): 887-891.

[2] 王晨光. 金屬表面拋丸處理技術(shù)在鐵路車輛轉(zhuǎn)向架檢修中的應(yīng)用[J].鐵道機車車輛, 2002 (3): 54-55.

[3] 劉新林. 底盤裝甲──汽車底盤的保護(hù)神[J]. 汽車維修與保養(yǎng), 2006 (2): 74-75.

Improvement of corrosion protective treatment of vehicle frame weld bead //

CAO Xiao-gen*, GAO Jing

It was found that the vehicle frame weld bead was corroded during quality inspection after automobile listing for two years. The cause for corrosion was that nonconductive oxides of Fe, Si and Mn were produced during welding, leading to the absence of electrophoretic coatings on their surface. In the paper, the improvement scheme of corrosion protective treatment process of vehicle frame weld beat was discussed and ascertained as follows: replacement of single gas CO2with mixed shielding gases (80% Ar + 20% CO2) and use of armor for the chassis of automobile used in harsh environment. After improvement, the amount of oxide crystals on the surface of weld bead are decreased greatly, improving the corrosion protection performance. The products have better quality than the similar ones of joint venture brands.

vehicle frame; weld bead; corrosion protection; shielding gas; armored chassis

Hebei Province Automobile Engineering Technology Research Center, Technological Center of Changcheng Automobile Co., Ltd., Baoding 071000, China

TG178

A

1004 – 227X (2012) 08 – 0040 – 03

2012–03–05

2012–03–15

曹曉根(1978–),男,河北人,專科,長城公司副高級工程師,已發(fā)表論文10余篇,研究方向為汽車涂裝。

作者聯(lián)系方式:(E-mail) caoxiaogen@gwm.cn。

[ 編輯:韋鳳仙 ]