超低溫(≤1100℃)玻化磚的研究與開發

劉 昆 周健兒 汪永清 胡海泉

(1.景德鎮陶瓷學院,江西景德鎮333001;2.江西省陶瓷研究所,江西景德鎮333001)

0 引言

建筑陶瓷是我國能源消耗大戶,耗費了大量的原料和燃料,并排放了大量的co2廢氣,加劇了地球溫室效應,是國內外co2廢氣排放重災行業,玻化磚是建筑陶瓷主要產品之一,其燒成溫度一般在1150~1220℃之間,若能在保證產品性能指標符合已頒布的玻化磚國家技術標準的前提下,降低燒成溫度100℃左右,燒成周期依然是48~100 min,仍是國際上難以逾越的技術壁壘,此項目成功后產業化推廣可降低總能耗10~20%,并大大減少co2的排放,其經濟效益和社會效益十分顯著,是當前陶瓷行業可持續發展的重要技術需求和動力。

現有的建筑陶瓷降低燒成溫度的主要方法多是采用大量加入單一或種類較少低溫熔劑的方法,使坯體在較低溫度下燒結。但這種方法存在著以下技術缺陷:坯體在接近共熔點時并無液相生成,然而一旦到達最低共熔點溫度便突然出現大量液相,而且液相量隨溫度升高而迅速增加,從而導致瓷坯急劇變形。因此,現有技術和方法在降低燒結溫度的同時,也明顯導致產品燒成溫度范圍變窄、產品容易變形且脆性大,因此在大生產過程中無法保證產品的各項性能指標,至今未有大生產技術的報道,超低溫燒結(≤1100℃)玻化磚的技術瓶頸至今仍未解決。

本研究利用通常的陶瓷原料,通過多元復合熔劑體系對建陶坯體性能影響的深入研究與優化,在明顯降低產品燒結溫度(100℃左右)的同時,成功制備出了1100℃以下燒結,且性能符合并高于國家的玻化磚產品標準的產品。研究發現,運用多元復合溶劑,能促使坯體在燒成中逐漸產生低共熔液相,有效解決建陶產品在超低溫快速燒成中常見的燒成溫度范圍窄、易變形等瓶頸難題。

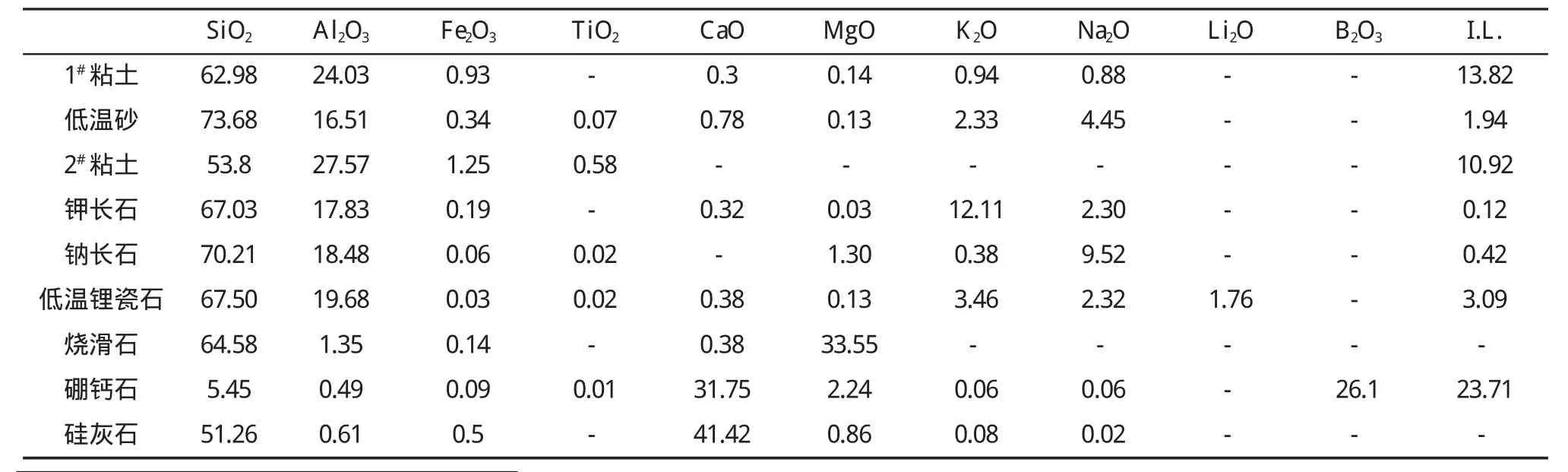

表1 實驗所用原料的化學組成(wt%)Tab.1 Chemical composition of raw materials used in experiment(wt%)

1 實 驗

1.1 實驗原料

本實驗在原料選擇上都采用了廣東和江西地區生產建筑陶瓷磚常用的原料,并且原料品質穩定、儲量豐富。各種礦物原料的成分見表1。

1.2 實驗流程

坯料→球磨過篩→干燥造粒→陳腐→半干壓成型→干燥→燒成→性能測試(燒成收縮、吸水率、干坯強度、抗折強度等)。

2 結果分析與討論

2.1 實驗方案

要在超低溫下燒結玻化磚,實驗首先以“K2O-Al2O3-SiO2”系統相圖中985℃低共熔點附近的配方組成為基礎。

參照K2O-Al2O3-SiO2系統相圖中在低共熔點985℃,K2O9.5%、Al2O310.9%、SiO279.6%,其反應平衡式為:液相磷石英+鉀長石+莫來石。

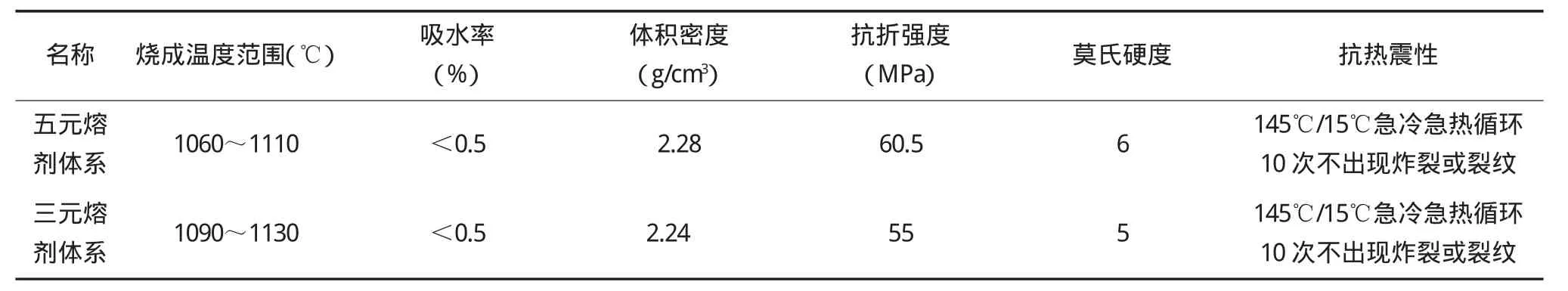

表2 五元熔劑體系樣品化學組成Tab.2 The chemical composition of five-element composite flux samples

表3 多元熔劑體系樣品主要性能指標Tab.3 The main performance indicators of multiple composite flux samples

取低共熔點附近的一點(K2O12.20%,Al2O318.94%,SiO268.87%,溫度為1080℃~1100℃),經計算得出配料量理論配方(wt%,面向廣東地區)為:低溫砂65%,2#粘土20%,鉀長石15%。在理論配方基礎上考察不同粘土和鉀鈉長石用量與配比對產品燒結性能的影響,尋求能在低溫下燒成的基礎配方。

然后在基礎配方研究的基礎上,深入研究了多元復合熔劑體系(例:“K2O-N a2O-L i2O”、"K2O-N a2O-L i2O-B2O3-CaO")對產品低溫燒成性能的影響,取得較好的效果,保證樣品在1100℃以下燒成,具有較好的物化性能,經中試結果驗證,滿足產業化需要。

2.2 多元熔劑體系試樣微觀測試分析

2.2.1 多元熔劑體系試樣XRD分析

“K2O-N a2O-L i2O”三元熔劑體系試樣的燒成溫度范圍在1090~1130℃,“K2O-N a2O-L i2O-B2O3-CaO”五元熔劑體系試樣的燒成溫度范圍在1060~1110℃。為了比較兩種熔劑體系對試樣性能的影響,分別取兩種熔劑體系配方在1100℃燒成,對試樣進行XRD和SEM分析,分析結果如圖2。

從兩種復合熔劑體系試樣的XRD圖對比可以看出,三元和五元系列復合熔劑體系,試樣中主晶相都為石英和長石晶相,長石主要是析出的鈣長石和少量殘留的鉀鈉長石晶體,因為試樣在較低的溫度下快速燒成,長石晶體比較雜因此難以準確區分。

對比三元復合熔劑體系試樣和五元系列復合熔劑體系的XRD圖,可以看出,“K2O-N a2O-L i2O-B2O3-CaO”五元系列復合熔劑體系試樣中長石晶體的量比較多,從成分分析主要是析出的鈣長石和少量殘余的長石晶相,五元系列復合熔劑試樣始熔點出現溫度較低,相比三元復合熔劑體系試樣,燒成溫度更低,因此高溫物理化學反應更完全,使得試樣性能提升。

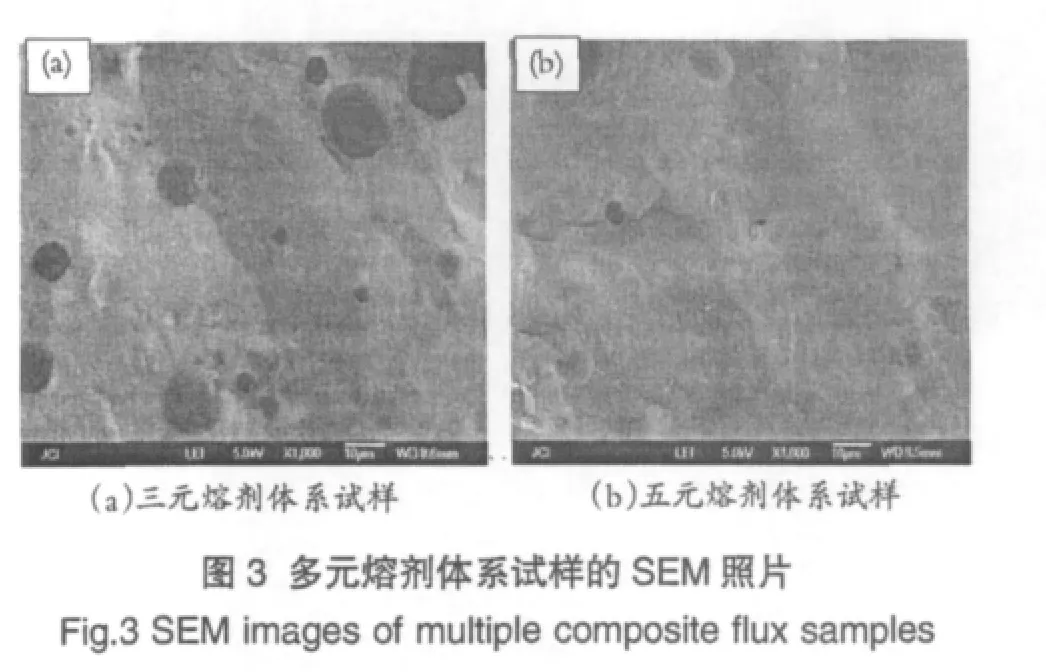

2.2.2 多元熔劑體系試樣SEM分析

圖3是“K2O-N a2O-L i2O”三元熔劑體系試樣和“K2ON a2O-L i2O-B2O3-CaO”五元熔劑體系試樣在1100℃燒成后的斷面SEM照片。由圖可以看出,硼鈣石引入“K2O-N a2O-L i2O”三元熔劑體系中使得坯體形成五元復合熔劑體系,硼鈣石引入使得坯體能夠在較低溫度下形成液相,促進瓷化使得坯體的微觀結構變得更加致密,坯體中氣泡比例減少,從而提高了試樣的強度。

2.3 多元熔劑系統試樣燒成溫度范圍及其主要性能指標

2.3.1 多元熔劑系統試樣燒成溫度范圍

從圖4和圖5都可以看出,“K2O-N a2O-L i2O”三元熔劑體系試樣和“K2O-N a2O-L i2O-B2O3-CaO”五元熔劑體系試樣都可以拓寬試樣的燒成溫度范圍。

對比三元、五元熔劑試樣可知,五元熔劑試樣具有更低的燒成溫度(1060~1110℃)和更寬的燒成溫度范圍,可以使得試樣燒成溫度范圍拓寬到50℃,多元復合熔劑的使用有利于液相在不同溫度段生成,可以提前進入燒結階段明顯降低燒成溫度,并有效拓寬燒成溫度范圍,使得液相分階段緩慢出現在坯體中。

2.3.2 多元熔劑體系試樣化學組成及主要性能指標見(見表2、表3)

3 結論

(1)研究結果表明,本實驗獲得了能在1100℃以下燒結,產品性能符合或部分優于玻化磚國家標準的瓷質磚新配方,配方從實驗室獲得后,進一步在鷹牌陶瓷有限公司進行了中試,中試產品具有良好的性能,而且生產易于控制。

(2)多元復合熔劑隨著溫度的升高,堿性氧化物逐步地進入液相,液相階梯性出現在坯體中,不會集中在較小的溫度區間大量地出現堿性氧化物比例較高、粘度較低的液相,因此減小了產品的變形率,并且拓寬了試樣的燒成溫度范圍。

(3)從樣品性能測試可以發現,“K2O-N a2O-L i2O-B2O3-CaO”體系中晶體數量多,且坯體更加致密,具有更高的強度,其強度達到60.5 MPa,比現有玻化磚抗折強度國家標準提高了72.8%,與“K2O-N a2O-L i2O”三元熔劑體系產品相比較,強度提高約10%,莫氏硬度達到6,比“K2O-N a2O-L i2O”三元系列復合熔劑體系硬度5也有所提高。

1 石棋,李月明.建筑陶瓷工藝學.武漢理工大學出版社,2007.8:4~5

2 周健兒,馬玉琦等.提高大規格超薄建筑陶瓷磚瓷坯性能的研究.陶瓷學報,2006,9

3 李家駒.陶瓷工藝學.北京:中國輕工業出版社,2005

4 素木洋一.せぅミ...ケ制造づロせス[M].技報堂出版株式會社,昭和53年

5 楊劍,徐慶芝.低溫快燒瓷質玻化磚配方的研制與生產.陶瓷(咸陽)-2003,(2)

6 吳從若,徐建偉等.鋰瓷石在調溫快燒白瓷生產中的應用.山東陶瓷.第24卷

7 Jean Vaunat,Vladimir Merchan,Enrique Rumero and Jubert Pineda.Sesidual Strength of Clays at HighSuctions [J].Glass and Ceramics,2000,57

8 周健兒,劉昆等.鋰瓷石在超低溫玻化磚中的應用研究.陶瓷學報,2010,12(2)