廢釩催化劑綜合回收利用技術的研究*

劉 彬,于少明,張 潁,程磊磊,查才存

(合肥工業大學化工學院,安徽合肥230009)

催化材料

廢釩催化劑綜合回收利用技術的研究*

劉 彬,于少明,張 潁,程磊磊,查才存

(合肥工業大學化工學院,安徽合肥230009)

研究了由廢釩催化劑制取五氧化二釩、硫酸鉀、液體硅酸鈉的方法,確定了適宜的工藝路線和條件,重點考察了廢釩催化劑還原酸浸的條件,分析了產品質量。廢釩催化劑還原酸浸的最佳工藝條件:硫酸溶液與廢釩催化劑液固質量比為2∶1、反應溫度為90℃、硫酸質量分數為8%、反應時間為2 h。在此工藝條件下,釩、鉀的浸出率分別達到93.5%和96.6%,五氧化二釩、硫酸鉀、液體硅酸鈉等產品的主組分含量均符合相應國家標準要求。

廢釩催化劑;五氧化二釩;硫酸鉀;工業液體硅酸鈉

目前,各國均采用接觸法以五氧化二釩為催化劑生產硫酸。在長期的使用過程中,釩催化劑由于衰老、中毒等原因而失去活性,需要不斷更換。這些替換下來的廢釩催化劑如不經處理而隨意堆放,不僅占用大量的土地資源,而且會對環境造成污染。因此,對廢釩催化劑中釩的回收利用研究引起了國內外科研人員的極大關注[1-2]。目前,廢釩催化劑回收釩的方法大致可分為火法和濕法。火法回收釩工藝成熟,但存在回收率低、能耗高、環境污染嚴重等問題。濕法回收釩工藝主要包括酸浸取法和堿浸取法,此法能耗低、回收率高,且產生的環境污染小,是目前廢釩催化劑回收釩的主要研究方向[3]。與酸浸取法相比,堿浸取法雖然可以使許多重金屬與釩分離,但同時會有一定量的硅等雜質進入溶液,易形成膠體而難于分離,故酸浸取法在現今使用較為普遍[4]。

廢釩催化劑中除了一定量的貴重金屬釩以外,還含有大量的硅、鉀等物質。目前提出的廢釩催化劑的回收利用基本上只回收了釩,而較少提及鉀和硅的回收,致使廢釩催化劑中其他有用組分未得到充分利用,且釩回收工藝流程較長、原材料消耗較多[5]。筆者針對現有工藝存在的不足,在精簡提釩工藝的同時,綜合回收利用硅、鉀,以期達到變廢為寶,保護環境的目的。

1 實驗部分

1.1 原料與儀器

原料:實驗所用廢釩催化劑,其主要成分與含量為:w(V2O5)=4.67%、w(K2O)=6.58%、w(SiO2)= 49.90%、w(Fe2O3)=3.22%、w(Al2O3)=2.77%。

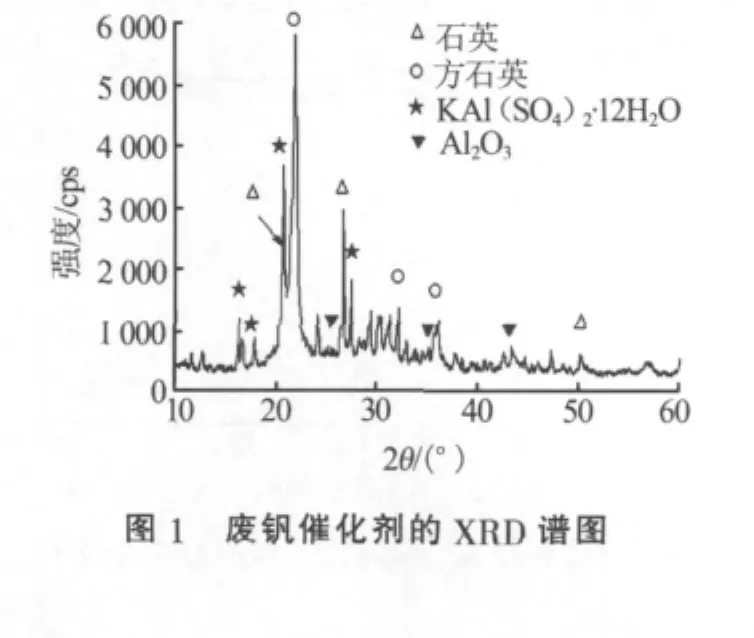

圖1為廢釩催化劑的XRD譜圖。由圖1可見,廢釩催化劑中硅的主要存在形式為無定形二氧化硅(XRD譜圖中表現為彌散的衍射峰)、石英及方石英,鉀的主要存在形式為KAl(SO4)2·12H2O。由于釩含量較少,因此未出現其衍射峰。

儀器:HHS-2S型恒溫水浴鍋、SHB-ⅢS型循環水式真空泵、AUY220型電子分析天平、CS101型電熱鼓風干燥箱、PXS-270型pH計、78-2型磁力攪拌器、D/max-γB型X射線衍射儀。

1.2 實驗方法

稱取一定量粒度<200 μm的廢釩催化劑,置于三口燒瓶中,加入一定質量分數的H2SO4溶液和適量還原劑,在一定溫度下反應,將催化劑中的五價釩先還原成在酸性溶液中溶解度較高的四價釩 (即VOSO4),反應完成后過濾,得到酸浸濾液Ⅰ和濾餅Ⅰ (濾餅Ⅰ收集備用)。向酸浸濾液Ⅰ中加入KOH溶液生成V2O2(OH)4沉淀,過濾,得到濾液Ⅱ和濾餅Ⅱ(濾液Ⅱ收集備用)。向濾餅Ⅱ中加入適量NaOH溶液,調節pH>13,并加入適量氧化劑,煮沸一段時間,使四價釩轉化成五價釩進入堿液中,過濾,向濾液中加入一定濃度硫酸溶液調節pH,在一定溫度下加入過量氯化銨,生成NH4VO3沉淀,過濾,將所得沉淀于一定溫度下焙燒一段時間,得到V2O5產品。

將濾餅Ⅰ置于三口燒瓶中,加入一定質量分數的氫氧化鈉溶液,并在一定溫度條件下反應一段時間后過濾,將所得濾液經適當蒸發為符合國家標準的工業液體硅酸鈉產品。

將濾液Ⅱ蒸發濃縮至密度為1.15~1.35 g/cm3后,冷卻至室溫,放置一段時間后過濾,將所得濾餅在一定溫度下干燥一段時間,即得到硫酸鉀產品。

2 結果與討論

2.1 實驗條件對釩、鉀浸出率的影響

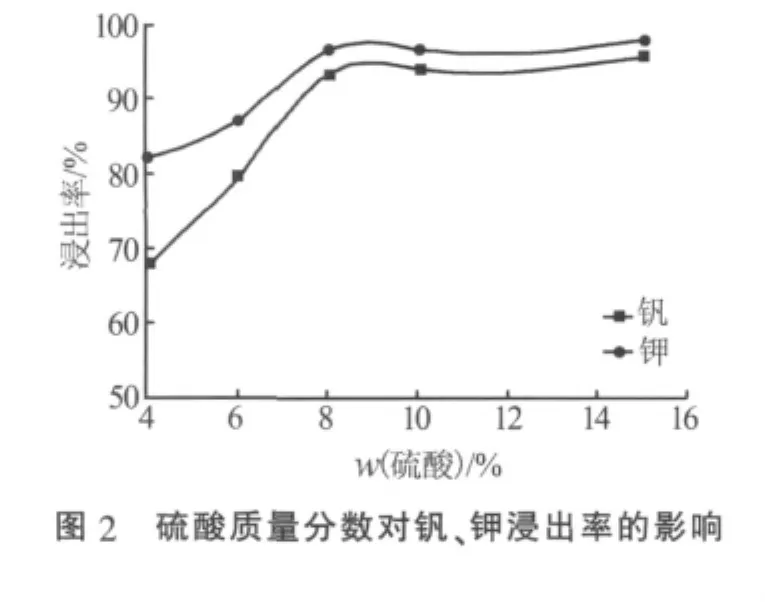

1)H2SO4質量分數。在反應溫度為90℃、反應時間為2 h、液固質量比為2∶1的條件下,考察了H2SO4質量分數對廢釩催化劑中釩、鉀浸出率的影響,如圖2所示。從圖2可見,隨著硫酸質量分數的增加,釩、鉀的浸出率均呈上升趨勢,當硫酸質量分數達到8%后,釩、鉀浸出率增加的幅度變緩。但隨著浸出劑pH持續下降,浸出液中游離酸濃度亦同時升高。考慮到生產成本,實驗選擇最佳硫酸質量分數為8%。

2)液固比(液固質量比,下同)。在反應溫度為90℃、反應時間為2 h、硫酸質量分數為8%的條件下,考察了液固比對廢釩催化劑中釩、鉀浸出率的影響,如圖3所示。從圖3可見,隨著液固比的增大,釩、鉀的浸出率都呈現上升趨勢,當液固比達到2∶1后,釩、鉀的浸出率增加幅度變緩。液固比除了影響pH外還對反應體系和后續工序有較大的影響,液固比小,礦漿的黏度大,會增加礦漿團聚的程度,導致外擴散速度下降。雖然一般認為液固比大一些好,但液固比增大會增加浸出劑用量和浸出液體積,降低浸出液中的釩濃度,從工業生產方面考量并不經濟。綜合考慮,實驗選擇最佳液固比為2∶1。

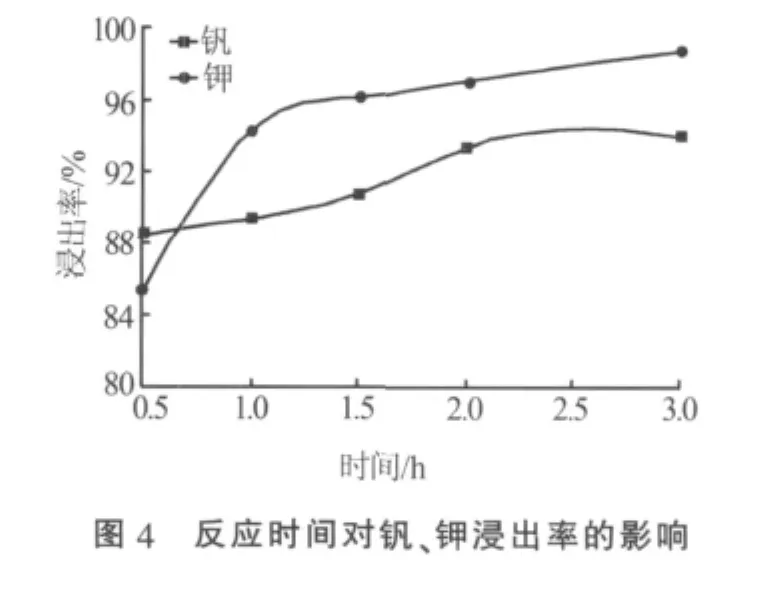

3)反應時間。在反應溫度為90℃、液固比為2∶1、硫酸質量分數為8%的條件下,考察了酸浸時間對廢釩催化劑中釩、鉀浸出率的影響,如圖4所示。從圖4可見,隨著酸浸時間的增加,釩、鉀的浸取率都呈上升的趨勢,當酸浸時間達到2 h后,釩、鉀浸出率增加的幅度變緩。考慮到延長酸浸時間后,浸出率增加很小,而且還會延長生產周期,降低生產效率和增大生產成本,因此實驗選擇最佳酸浸時間為2 h。

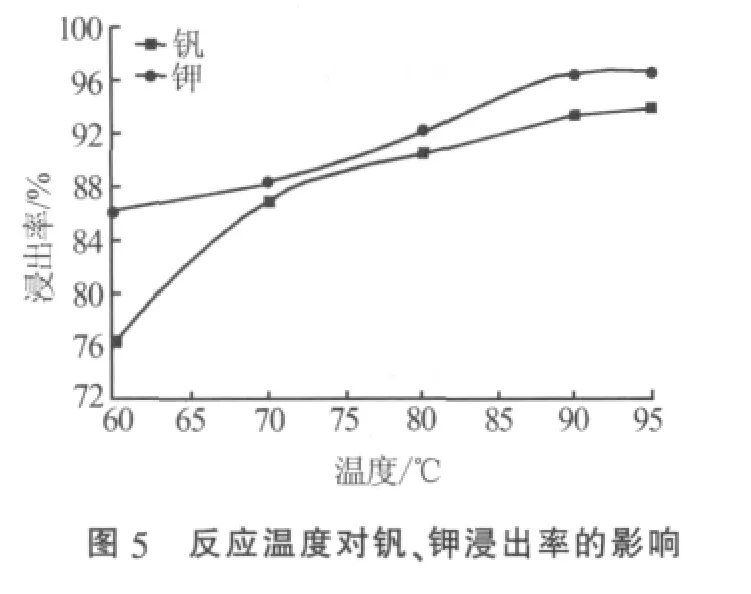

4)反應溫度。在反應時間為2 h、液固比為2∶1、硫酸質量分數為8%的條件下,考察了酸浸溫度對廢釩催化劑中釩、鉀浸出率的影響,如圖5所示。從圖5可見,隨著酸浸溫度的升高,釩、鉀的浸出率都呈上升的趨勢,當酸浸溫度達到90℃后,釩、鉀的浸出率增加的幅度變緩。綜合考慮,實驗選擇最佳酸浸溫度為90℃。

2.2 最佳條件下重復實驗

實驗確定最佳的工藝條件:w(H2SO4)=8%、液固比為2∶1、反應時間為2 h、反應溫度為90℃。在該條件下重復實驗3次,釩浸出率結果分別為93.4%、94.3%、92.8%,平均值為93.5%,標準偏差為0.58%;鉀的浸出結果分別為96.4%、95.5%、97.8%,平均值為96.6%,標準偏差為1.16%。

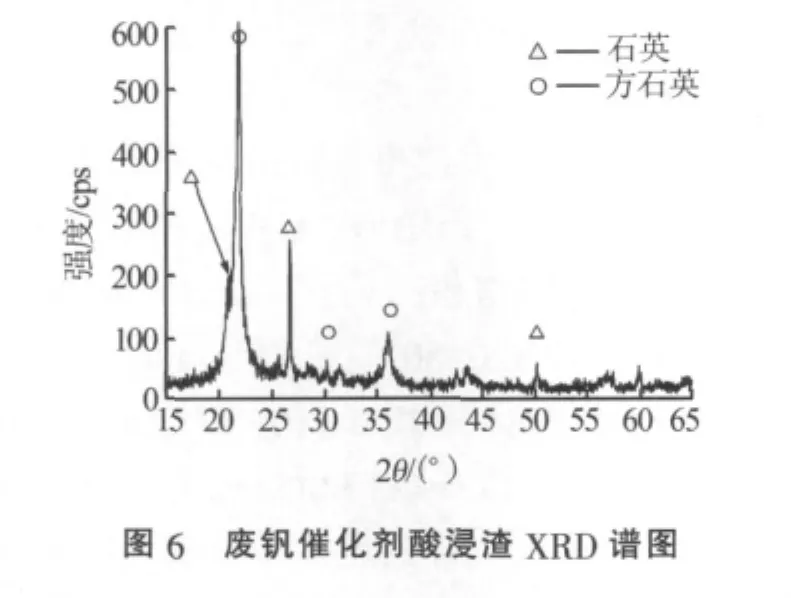

圖6為廢釩催化劑酸浸渣XRD譜圖。與圖1對比可以看出,圖6中硅的化合物的衍射峰基本沒變,而Al2O3和KAl(SO4)2·12H2O的衍射峰基本上消失。這說明廢釩催化劑中的鉀、鋁化合物基本上浸出完全,而硅化合物則基本上未被浸出。

2.3 產品質量

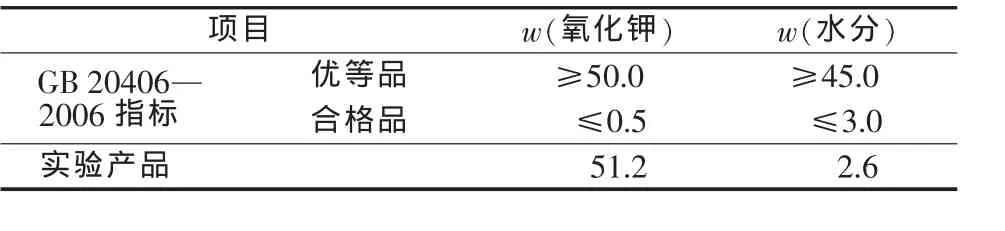

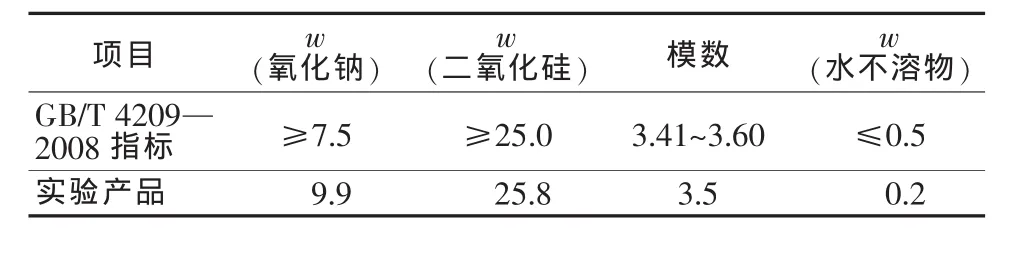

表1~3為實驗所得V2O5、硫酸鉀、工業液體硅酸鈉產品與相應國家標準的對比。從表1~3可見,實驗制得的V2O5、硫酸鉀、工業液體硅酸鈉產品的主成分含量均達到了相應國家標準的要求。

表1 V2O5產品與GB/T 3283—1987《五氧化二釩》標準對比 %

表2 硫酸鉀產品與GB 20406—2006《農業用硫酸鉀》標準對比 %

表3 工業液體硅酸鈉產品與GB/T 4209—2008《工業硅酸鈉》標準對比 %

3 結論

1)廢釩催化劑還原酸浸的最佳工藝條件:硫酸溶液與廢釩催化劑液固比為2∶1、反應溫度為90℃、硫酸質量分數為8%、反應時間為2 h。在此工藝條件下,釩、鉀的浸出率分別達到93.5%和96.6%。2)XRD分析結果表明,酸浸取過程中,廢釩催化劑中的鉀、鋁化合物基本上浸出完全,而硅化合物則基本上未被浸出。3)該工藝利用廢釩催化劑制取的五氧化二釩、工業液體硅酸鈉、硫酸鉀產品的主成分含量均達到了相應國家標準的要求。

[1]許碧瓊.從廢釩觸媒中回收釩氧化物[J].化工進展,2002,21(3):200-202.

[2]MazurekK,BialowiczK,TrypucM.Recoveryofvanadium,potassium and iron from a spent catalyst using urea solution[J].Hydrometallurgy,2010,103(1):19-24.

[3]師兆忠,崔金海.硫酸生產中廢釩催化劑回收工藝研究[J].化工環保,2008,28(5):451-454.

[4]Ognyanova A,Ozturk A T,Michelis I D.Metal extraction from spent sulfuric acid catalyst through alkaline and acidic leaching[J]. Hydrometallurgy,2009,100(1):20-28.

[5]郝喜才,胡斌杰,邱永寬.離子交換法回收廢釩催化劑中釩的研究[J].無機鹽工業,2007,39(2):52-54.

Study on comprehensive recovery and utilization of waste vanadium catalyst

Liu Bin,Yu Shaoming,Zhang Ying,Cheng Leilei,Zha Caicun

(School of Chemical Engineering,Hefei University of Technology,Hefei 230009,China)

The preparation method of vanadium pentoxide,potassium sulfate,and liquid sodium silicate from the waste vanadium catalyst was studied.The optimum process route and conditions were determined.The acid leaching reduction conditions of waste vanadium catalyst were investigated emphatically and the quality of products was analyzed.The optimum acid leaching reduction conditions were as follows:liquid solid mass ratio of sulfuric acid solution to waste vanadium catalyst was 2∶1,reaction temperature was 90℃,mass fraction of sulfuric acid was 8%,and reaction time was 2 h.Under the optimum conditions,the leaching ratios of vanadium and potassium were 93.5%and 96.6%respectively.Moreover,the main component contents of vanadium pentoxide,potassium sulfate,and liquid sodium silicate products could all meet the national standards.

waste vanadium catalyst;vanadium pentoxide;potassium sulfate;industrial liquid sodium silicate

TQ135.11

A

1006-4990(2012)11-0057-03

安徽省自然科學基金項目(070415207)。

2012-05-16

劉彬(1985— ),男,碩士,主要研究方向為精細化工,已公開發表文章4篇。

聯 系 人:于少明

聯系方式:shmyu@hfut.edu.cn。