增程式電動車驅動系統的參數匹配與仿真研究

謝英杰,孟慶楠

Xie Yingjie, Meng Qingnan

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北 保定 071000)

0 引 言

從驅動系統結構上劃分,增程式電動汽車應該屬于串聯式混合動力電動汽車。稱其為“增程式電動汽車”,是因為其設計的初衷是以純電動模式行駛為主,當動力電池電量不足時發動機帶動發電機為牽引電動機提供電能,從而“增加”電動汽車的續駛里程,這一行駛模式即稱為“增程模式”。

增程式電動汽車不但實現了長續駛里程內的純電動模式行駛,而且其驅動系統的結構和整車控制策略簡單,容易實現。國內外汽車廠紛紛推出自己的增程式電動汽車。增程式電動車驅動系統的組成如圖1所示。

1 驅動系統參數匹配

通過一個設計實例,介紹增程式電動汽車驅動系統主要部件的匹配方法,并運用PSAT軟件進行整車動力性和經濟性的仿真分析和驗證。整車的設計與性能目標要求見表1。

1.1 傳動裝置齒輪傳動比的匹配設計

傳動裝置齒輪傳動比的設計應使牽引電動機在最高轉速時車輛達到其最高車速,即

表1 整車的設計要求與性能要求

式中,ig為變速器傳動比;io為主減速器傳動比;nmax為電動機的最高轉速,r/min;rd為車輪滾動半徑,m;vmax為最高車速,km/h。

假設牽引電動機的最高轉速nmax=8000 r/min,將相應各參數值代入式(1),則可得igio=6.17。

可以由經驗公式估算轉動慣量系數

式中,δ1表示車輪的作用,其估算值為0.04;δ2表示與動力裝置相關的旋轉部件的作用,其估算值為0.0025。得到轉動慣量系數δ為1.135。

1.2 牽引電動機量值的匹配設計

如圖2,顯示了牽引電動機的轉矩(功率)-轉速特性。一般來說牽引電動機的額定功率用于維持車輛等速行駛,而牽引電動機的峰值功率決定車輛的加速特性和爬坡能力。

在串聯式混合動力電動汽車中,電動機的峰值功率完全取決于車輛的加速性能要求、電動機特性和傳動裝置特性。可以根據式(3)推導計算出牽引電動機峰值功率。

式中,Pmax為牽引電動機的峰值功率,kW;ηt為傳動系統的傳動效率;δ為轉動慣量系數;m為車輛質量,kg;ta為加速時間,s;vf為車輛加速后的終速,m/s;vb為相應于牽引電動機基速的車速,m/s,假設牽引電動機的基速nc=2000 r/min,則vb=10.42 m/s;g為重力加速度(9.8 m/s2);f為滾動阻力系數;CD為空氣阻力系數;A為迎風面積,m2;ρ為空氣密度,一般ρ=1.2258 N?s2?m-4。

將相應各參數值代入式(3),則可得牽引電動機的峰值功率Pmax=72 kW。

在設計的初始階段,可應用式(4),按最高車速估算出電動機的額定功率

式中,Pc為牽引電動機的額定功率,kW。

注意,如果不要求車輛能以最高車速持續地穩定行駛,則為了降低成本和減小牽引電動機的體積,應盡量使牽引電動機的額定功率小于由公式(4)計算出的功率值。

根據式(4)計算得Pc=40.87 kW,考慮到實際情況并不要求車輛能以最高車速長時間行駛,所以該功率可適當降低,這里令牽引電動機的額定功率Pc=40 kW。

計算出牽引電動機的峰值功率和額定功率后,可以通過式(5)計算出牽引電動機的峰值轉矩和額定轉矩

由式(5)計算得:牽引電動機的峰值轉矩Tmax=343.8 N ? m,額定轉矩Tc=191 N ? m。

然后,由牽引電動機的峰值轉矩計算出車輛的爬坡能力,驗證上述匹配完成的牽引電動機是否滿足要求,如圖3所示。圖3表明計算出的爬坡能力大于設計要求規定的性能指標,上述匹配完成的牽引電動機滿足車輛的性能要求。

1.3 發動機/發電機量值的匹配設計

在增程式電動車進入增程模式行駛時,發動機/發電機用以供給穩態功率,以防止動力電池完全放電。對于發動機/發電機的設計,應考慮兩種駕駛情況:

(1)長時間采用恒定車速的行駛情況,如在高速公路上的運行和在軟路面上的越野行駛。要求車輛滿足以高速公路上限車速(120 km/h)行駛的需要,此時發動機/發電機應有足夠的功率支持這一車速的運行。在平坦路面上恒速行駛時,來自發動機的輸出功率可表達為

式中,Pe為平坦路面上恒速行駛時來自發動機的輸出功率,kW;ηt為傳動裝置的效率,取90%;ηm為牽引電動機的效率,取90%;ηg為發電機的效率,取90%。

將各相應參數代入式(6)計算得:Pe=29.8 kW。

(2)采用頻繁的停車-起動模式的行駛情況,如市區內的車輛行駛。發動機/發電機所產生的功率應等于或略大于平均的負載功率,以保持動力電池穩定的能量儲存。平均的負載功率可表示為

式中,Pave為市區工況的平均負載功率,kW;T為市區工況的總運行時間,s;dv/dt為車輛的加速度,m/s2。

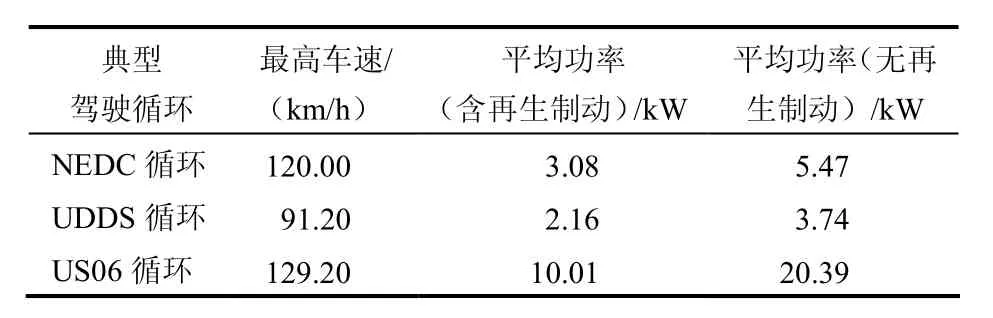

以NEDC(New European Driving Cycle)循環、UDDS(Urban Dynamometer Driving Schedul)循環和US06(美國聯邦試驗規程e)循環為例,由表2可知,這些行駛循環中的平均功率是較小的,因此發動機功率為29.8 kW可以滿足這些駕駛循環的需要。

然而,發動機理應供給更多的功率,以承載連續的非牽引負載,如燈光、娛樂、通風、空調、動力轉向裝置和制動增壓等。綜上,發動機需要產生約31 kW的功率才能滿足要求。

表2 不同行駛循環中的典型數據

圖4表明了發動機的效率圖以及最佳效率運行點(點a),在該點處,產生了對應的31 kW的功率。可以看出,在點b處,最大的發動機功率約為74 kW。

可以確定:此發動機最大功率為74 kW(5700 r/min),最大轉矩為145.6 N?m(3477 r/min);發電機的額定功率為31 kW(2193~5700 r/min),峰值功率為59 kW(2193~5700 r/min)。

圖5所示的是發動機功率的另一設計。圖中所設計的發動機運行點接近其最大功率,可產生所需的31 kW功率。

可以確定:發動機最大功率為37 kW(5700 r/min),最大轉矩為73 N·m(3477 r/min);發電機的額定功率為31 kW(3000~6000 r/min),峰值功率為31 kW(3000~6000 r/min)。

比較這兩種設計發現:相比第1種設計,第2種設計的發動機/發電機要小得多,雖然在增程模式下以120 km/h恒速行駛時,第1種設計油耗較小,然而在低車速或市區范圍內行駛時,發動機的平均負載功率小得多,第 2種設計可能更加經濟。故選第2種設計。

1.4 動力電池量值的匹配設計

對于增程式電動車來說,在全電力驅動模式下要求能發揮牽引電動機的所有功率,又因為此時發動機/發電機的輸出功率為零,故而動力電池的功率容量為

考慮到需要承載連續的非牽引負載,令Pess=85 kW。

動力電池的能量容量取決于行駛循環和總體的控制策略。此次設計采用的是歐洲城市行駛循環,要求全電力驅動模式的行駛里程大于64 km。由于發動機/發電機的功率容量遠大于平均的負載功率,因此,采用“恒溫器”控制策略。

圖6表明了實施“恒溫器”控制策略的上述車輛在連續64個ECE(Economic Commission of Europe)行駛循環(約合64.7 km)中的動力電池輸出能量的變化。模擬中,包含了再生制動。控制中允許動力電池的最大能量變動為9.46 kW?h。令 SOCtop=0.85,SOCbott=0.3,則動力電池的全部能量可以用式(9)進行計算:

式中,Ecap為動力電池的全部能量,為動力電池的最大能量變化值,kW?h;SOCtop和SOCbott為動力電池荷電狀態的頂限值與底限值。

根據式(9)可得動力電池的全部能量為17.2 kW?h。為保證一定的富余量,令Ecap=17.28 kW?h。

2 仿真研究

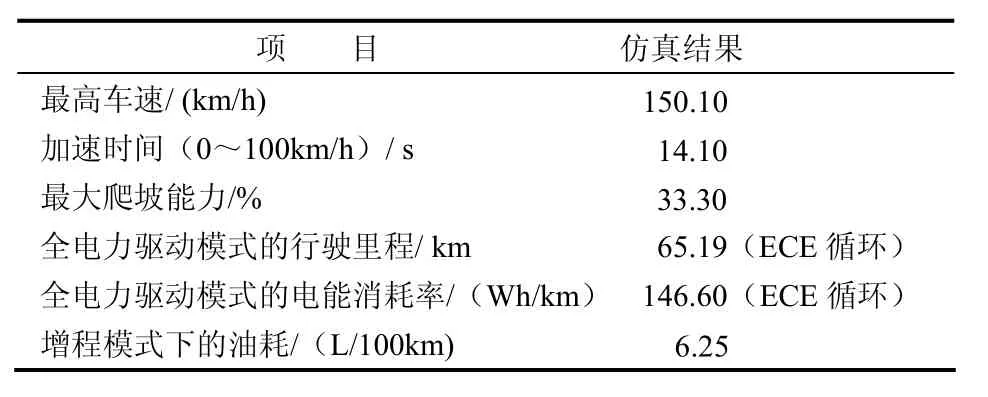

將上述已經匹配好的各零部件參數輸入到PSAT仿真軟件中,選取“恒溫器”控制策略作為仿真策略,分別對上述車輛的動力性(包括最高車速、加速時間和最大爬坡能力)和經濟性(包括全電力驅動模式的行駛里程和電能消耗率以及增程模式下的油耗)后進行仿真分析。仿真結果見表3。

表3 增程式電動車動力性和經濟性仿真結果

由上述仿真結果可知,所匹配設計的驅動系統能夠滿足整車的性能要求。在增程模式下行駛時,雖然有制動能量回收,但整車的燃油消耗率仍高達6.25 L/100 km,與傳統車輛相比其油耗并不低。這是因為源于發動機的能量被兩次轉換(在發電機中,由機械能轉變為電能;在牽引電動機中,由電能轉變為機械能)后傳遞到終端——驅動輪。發電機和牽引電動機兩者的低效率導致顯著的損耗。

3 結 論

(1)根據文中所述的方法匹配設計的增程式電動車,經過仿真驗證,能夠滿足整車的性能設計要求。

(2)增程式電動車不同于傳統的串聯式混合動力汽車,其較長的“純電動行駛”里程和不低的“增程模式”油耗,決定了增程式電動車更偏向于純電動車。

(3)在動力電池技術短時間內無法取得重大突破的前提下,增程式電動車一定程度上解決了純電動車續駛里程無法與傳統汽車相比的難題,可以作為過渡車型投入研發。

[1]余志生.汽車理論(第四版)[M]. 北京:機械工業出版社,2008.

[2]Mehrdad Ehsani,Yimin Gao,Ali Emadi. Modern Electric,Hybrid Electric,and Fuel Cell Vehicles Fundamentals,Theory,and Design Second Edition. CRC Press,2010.

[3]GB/T 19596-2004 電動汽車術語[S].

[4]GB/T 18385-2005 電動汽車 動力性能 試驗方法[S].

[5]GB/T 18386-2005 電動汽車 能量消耗率和續駛里程試驗方法[S].