鋅浸渣還原焙燒?磁選回收鐵

王紀明,彭 兵,柴立元,李 密,彭 寧

(中南大學 冶金科學與工程學院,長沙 410083)

鋅浸渣還原焙燒?磁選回收鐵

王紀明,彭 兵,柴立元,李 密,彭 寧

(中南大學 冶金科學與工程學院,長沙 410083)

在查明鋅浸渣工藝礦物學的基礎上,采用還原焙燒將鐵酸鋅分解為氧化鋅和磁性氧化鐵,再通過磁選的方法回收鐵,達到鋅、鐵分離的目的。實驗考查了焙燒溫度、焙燒時間、還原劑用量對鐵酸鋅分解率、鐵回收率和鐵品位的影響。結果表明:在焙燒溫度為950 ℃、焙燒時間為1 h及還原劑添加量為10%和5%的條件下,鐵酸鋅分解率達到72.05%,鐵回收率可達到91.79%,精礦中鐵的品位為50%左右。焙燒及磁選過程中顆粒的團聚包裹是鐵精礦品位不高的主要原因。

鋅浸渣;鐵酸鋅;還原焙燒;磁選;鐵回收

自2002年以來,我國鋅產量、消費量均居世界第一,現年產量已突破400萬t,其中以濕法煉鋅占總產量的 80%以上。濕法煉鋅過程中產生大量的鋅浸渣[1?2],每生產1 t電解鋅產出1~1.05 t鋅浸渣,即目前每年產生的鋅浸出渣超過 320萬 t。鋅浸渣中含有大量的有價元素,如 Zn、Fe、Pb、Ga、Ge、In、Ag等,不僅浪費了大量有價金屬資源,而且長期堆積在環境中,經過雨水的淋洗,其中的金屬元素隨著雨水流入江河,對水體造成嚴重的重金屬污染,破壞水生環境,危害人類健康。

為有效回收鋅浸渣中有價元素,前人開發了多種工藝[3?9],如回轉窯煙化法、熱酸浸出沉鐵法、氯化煙化法、選冶聯合法等。回轉窯煙化法對鋅的揮發率雖可達到90%~95%,但該工藝勞動強度大,能耗高,生產成本高;熱酸浸出法雖可以使95%以上的鋅被浸出,但同時絕大部分鐵也被溶出,后續的除鐵工藝繁雜;氯化煙化法雖有自熱、有價金屬元素富集比高的優點,但鋅和銅的揮發率只有60%~70%,且該工藝對設備的腐蝕較大;選冶聯合法雖可以降低二次資源再利用加工的成本,相應地提高了產品的回收率,但在冶煉工藝流程中出現的問題仍沒有得到有效解決。鋅浸渣中鐵的含量 (質量分數) 為20%~25%,其中以鐵酸鋅形式存在的鐵占總鐵的80%以上,這部分鐵如不回收利用[10],不僅浪費了大量的鐵資源,還因渣量增大對環境造成嚴重的污染。鐵酸鋅穩定是導致鋅焙砂在浸出過程中鋅浸出率不高的主要原因[11?16],采用還原焙燒的方法可使鐵酸鋅分解生成氧化鋅和磁性氧化鐵,再通過磁選的方法將鋅和磁性氧化鐵分離[17?18],同時解決在酸浸過程中鐵的溶出問題并省去了后續繁雜的除鐵工藝,還可回收鐵資源。為此,本文作者基于鋅浸渣中鋅鐵的化學物相組成,提出鋅浸渣還原焙燒?磁選的工藝回收鐵。

1 實驗

1.1 實驗原料

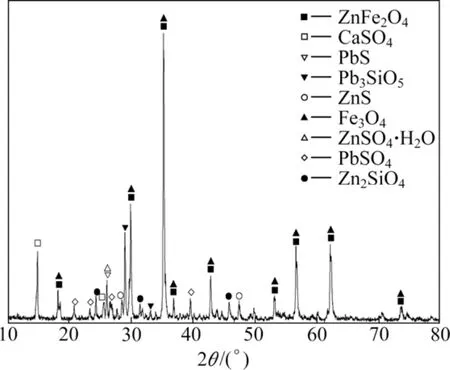

本實驗所用原料采用某濕法煉鋅廠的鋅浸渣,其ICP化學元素分析結果見表1,鋅的物相分布見表2。從表1可以看出,鋅和鐵是鋅浸渣中主要的化學元素,占總量的43.48%,其次是硫、硅、鉛、鈣、錳等。從表2可見,鋅浸渣中的鋅主要以鐵酸鋅的形式存在,含量超過了總量的一半,其次是ZnSO4及少量的ZnO、Zn2SiO4、ZnS。傳統鋅冶煉酸浸過程中,鐵酸鋅難溶而殘留在鋅浸渣中,ZnSO4粘附在渣上被帶入到鋅浸渣中,少量ZnO在浸出過程中未被浸出,Zn2SiO4和ZnS由于難溶而殘留在鋅浸渣中。鋅浸渣XRD分析(見圖 1)顯示主要物相為 ZnFe2O4、Fe3O4、PbSO4、Zn2SiO4、ZnSO4、ZnS,表2中鋅的物相均被XRD檢測到,其中還含有未測得的 Fe3O4、CaSO4、PbS、PbSO4、Pb3SiO5等。

表1 鋅浸渣化學成分的ICP分析結果Table 1 Chemical composition of zinc leaching residue measured by ICP (mass fraction, %)

1.2 試驗方法

1.2.1 樣品制備

將鋅浸渣在105 ℃下干燥3 h左右,然后采用震蕩磨樣機磨樣,經過篩分收集粒徑小于74 μm的鋅浸渣用于分析和還原焙燒實驗。

表2 鋅浸渣中鋅的物相分布Table 2 Phase distributions of zinc presented in zinc leaching residue (mass fraction, %)

圖1 鋅浸渣的XRD譜Fig. 1 XRD pattern of zinc leaching residue

1.2.2 焙燒試驗

準確稱取一定量的鋅浸渣和木炭粉,充分攪拌均勻后置于坩堝內,蓋上坩堝蓋后放入馬弗爐中,從馬弗爐底部通入 N2趕盡爐內的空氣并使還原焙燒過程在N2保護下完成,待馬弗爐升至設定溫度開始計時,到達預定的焙燒時間后關閉馬弗爐,溫度降到200 ℃以下取出焙燒樣用于鐵酸鋅分解率分析和磁選試驗。

1.2.3 磁選實驗

準確稱取一定量的焙燒樣放入燒杯中,加水攪拌后采用管式磁選機(型號為 RK/CXG-&50)磁選實驗,磁選電流設為1 A,對應磁場強度80 kA/m。收集磁選精礦用于分析鐵的回收率。

1.2.4 鐵酸鋅含量及鐵回收率測定

在電子天平上準確稱量焙燒樣,經乙酸溶液沸水震蕩1 h后過濾收集濾渣,濾渣再經硫磷混酸在沸水浴中震蕩1.5 h后收集濾液,將濾液稀釋至一定倍數后用型號為 TAS?990火焰原子吸收儀測定鐵酸鋅的含量,再通過濾液中鐵酸鋅的含量計算出鐵酸鋅的分解率。磁選實驗所得磁選精礦烘干后采用重鉻酸鉀滴定法滴定法分析精礦中鐵的含量,并計算鐵的回收率。

2 結果與討論

2.1 焙燒時間對鐵酸鋅分解的影響

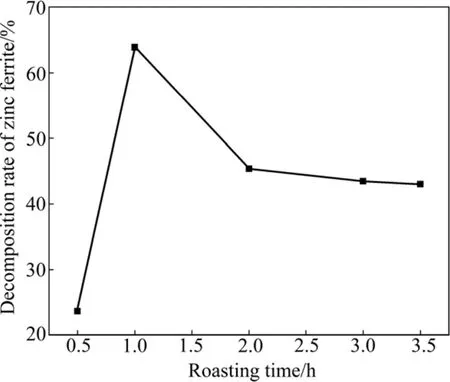

準確稱取一定量的鋅浸渣,木炭添加量為鋅浸渣量的17.5%,在800 ℃的條件下還原焙燒,考察鐵酸鋅分解率與焙燒時間的關系,實驗結果見圖2。

圖2 焙燒時間對鐵酸鋅分解率的影響Fig. 2 Effect of roasting time on decomposition rate of zinc ferrite

從圖2可以看出,鐵酸鋅的分解率受焙燒時間的影響比較大。焙燒時間在0.5~1 h時,鐵酸鋅的分解率明顯提高,接近65%。當焙燒時間超過1 h時,鐵酸鋅的分解率反而明顯下降。焙燒時間在 1.5~3.5 h時,鐵酸鋅的分解率為40%~45%。導致鐵酸鋅分解率降低的原因是,隨著焙燒時間的延長,作還原劑的木炭被燒完(由圖3所示XRD譜可知,未發現碳峰),使鐵酸鋅反應生成的氧化鋅和鐵氧化物在 800 ℃的溫度下又重新生成鐵酸鋅[11?12]。經熱力學分析,高溫焙燒條件下氧化鋅和鐵氧化物反應生成nZnO·mFe2O3的自由能均為負值,平衡常數恒大于 1,所以隨著焙燒時間的延長又重新生成nZnO·mFe2O3。

圖3 950 ℃還原焙燒樣的XRD譜Fig. 3 XRD pattern of zinc leach residue roasted at 950 ℃

2.2 焙燒溫度對鐵酸鋅分解率的影響

準確稱取一定量的鋅浸渣,在木炭添加量為10%、焙燒時間為1 h的條件下,考察鐵酸鋅分解率與焙燒溫度的關系,實驗結果見圖4。

圖4 焙燒溫度對鐵酸鋅分解率的影響Fig. 4 Effect of roasting temperature on decomposition rate of zinc ferrite

從圖4可以看出,鋅浸渣中鐵酸鋅的分解率隨著焙燒溫度的升高而逐漸提高,但從900 ℃到950 ℃,鐵酸鋅的分解率有較大提高;當焙燒溫度達到 1 000 ℃時,鋅浸渣就會被焙燒成半熔融狀,冷卻后成堅硬的塊狀,給后續磨礦帶來一定的困難,從而影響磁選工藝的進行,因此,950 ℃為鐵酸鋅分解的最佳還原焙燒溫度。

2.3 還原劑添加量對鐵酸鋅分解率的影響

準確稱取一定量的鋅浸渣,在還原焙燒時間為1 h的條件下,考察鐵酸鋅的分解率與木炭用量及焙燒溫度之間的關系,實驗結果見圖5。

從圖5可以看到,在不同的焙燒溫度條件下,鐵酸鋅在950 ℃條件下分解效果明顯,這也進一步說明950 ℃是鋅浸渣中鐵酸鋅分解的最佳焙燒溫度。要使鋅浸渣中鐵酸鋅完全分解,所需要的理論木炭添加量僅為鋅浸渣量的1.67%。在750~800 ℃焙燒溫度下焙燒,隨著木炭量的增加鐵酸鋅的分解率逐漸提高,而在950 ℃時,鐵酸鋅的分解率卻有較明顯的下降,因在高溫和過量的木炭條件下,鐵酸鋅會按以下4步反應被還原分解成金屬鐵。反應如下:

反應表明,在950 ℃條件下還原氣氛非常強,鋅浸渣中表層的鐵酸鋅被還原分解后又被大量的木炭迅速還原成金屬鐵包裹在鋅浸渣外層,導致還原劑不能與內層的鐵酸鋅接觸而使鐵酸鋅的分解率下降。由圖6所示SEM?EDS分析結果可知,在該條件下生成的金屬鐵是導致鐵酸鋅分解率下降的主要原因。

圖5 不同焙燒溫度下木炭添加量對鐵酸鋅分解率的影響Fig. 5 Effect of dosage of charcoal on decomposition rate of zinc ferrite

圖6 950 ℃還原焙燒樣的SEM?EDS圖Fig. 6 SEM?EDS images of sample roasted at 950 ℃ for 1 h

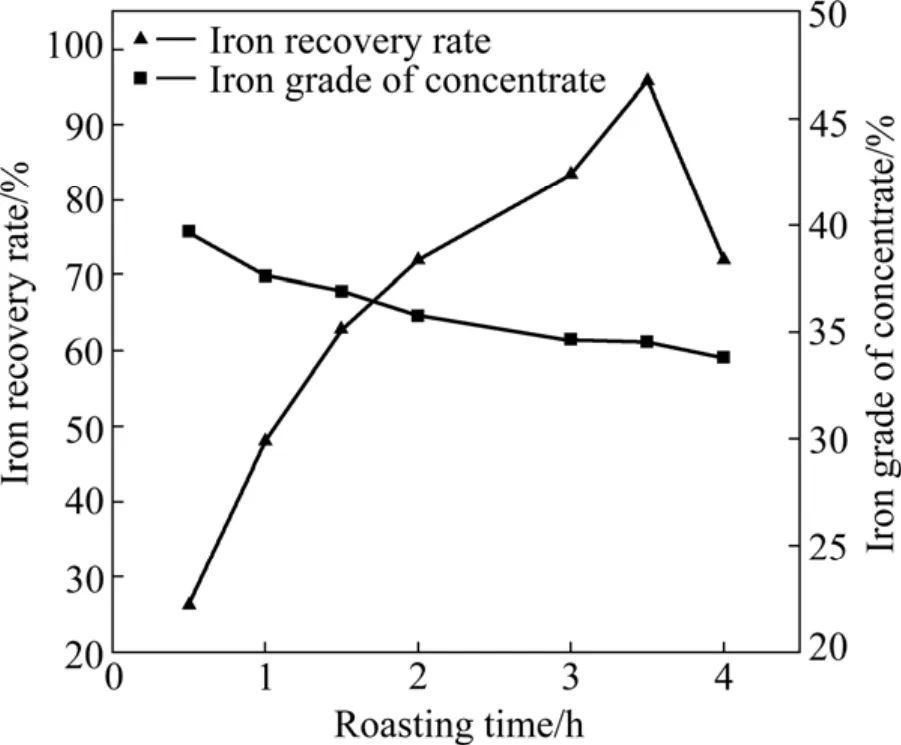

圖7 焙燒時間對鐵回收率和精礦鐵品位的影響Fig. 7 Effect of roasting time on iron recovery rate and iron grade of concentrate

2.4 鐵回收率與焙燒時間、焙燒溫度和還原劑添加量

的關系

實驗通過木炭還原焙燒鋅浸渣,在實現鋅浸渣中鐵酸鋅分解的前提下,分別考查焙燒時間、焙燒溫度和還原劑添加量對鐵回收率的影響。

2.4.1 焙燒溫度對鐵回收率的影響

鐵的回收率隨著焙燒時間的延長而逐漸提高(見圖7),最高達到95%以上。焙燒3.5 h后,鐵的回收率逐漸下降,這是因為焙燒時間超過一定界限后,還原焙燒生成的氧化鋅和磁性氧化鐵又重新生成nZnO·Fe2O3,使磁性減弱導致鐵的回收率降低。

2.4.2 焙燒溫度對鐵回收率的影響

隨著焙燒溫度的提高,鐵的回收率逐漸提高(見圖8)。鋅浸渣中鐵的物相分析顯示鐵主要以弱磁性的鐵酸鋅形式存在,鐵酸鋅經木炭還原焙燒分解成磁性鐵氧化物,因此,鐵酸鋅的分解率越高越有利于鐵的磁選回收。結合圖4可知,隨著鐵酸鋅分解率提高,相應地鐵的回收率也逐漸提高,這說明要通過磁選回收鋅浸渣中的鐵應先將鋅浸渣中的鐵酸鋅還原分解成具有磁性的鐵氧化物,從而使磁選精礦中鐵的品位處于一個穩定的水平。

2.4.3 還原劑用量對鐵回收率的影響

鐵的回收率隨著木炭添加量的增加而下降(見圖9),這是因為隨著木炭用量的增加,過量的木炭將Fe3+還原為Fe2+而使焙燒樣磁性減弱,導致磁選時這部分鐵由于失去磁性隨尾礦流失,鐵的品位雖隨著木炭添加量的增加有所提高,但鐵的回收率偏低,而達不到回收鐵的目的。

圖8 焙燒溫度對鐵回收率和鐵品位的影響Fig. 8 Effect of roasting temperature on iron recovery rate and iron grade of concentrate

圖9 木炭用量對鐵回收率和鐵品位的影響Fig. 9 Effect of amount of charcoal on iron recovery rate and iron grade of concentrate

圖10 鋅浸渣的SEM像Fig. 10 SEM images of zinc leaching residue: (a), (b) Zinc leaching residues; (c), (d) Reduction roasting samples; (e), (f) Magnetic concentrate

2.5 鋅浸渣還原焙燒及磁選過程礦物學特征變化

采用 SEM 分別對鋅浸渣、還原焙燒樣、磁選精礦的形貌進行分析(見圖10)。由圖10可見,鋅浸渣(見圖 10(a)和(b))的粒度細小、表面疏松多孔、多呈棒狀和不規則球狀,還原焙燒樣(見圖10(c)和(d))顯示顆粒發生團聚,其中,圖10(d)顯示顆粒表面團聚緊密,磁選樣(見圖10(e)和(f))顯示顆粒進一步發生團聚,顆粒間團聚包裹嚴重。

從圖10可知,由于鋅浸渣經還原焙燒及磁選過程中顆粒間發生團聚、相互包裹,這就導致在磁選時一部分非磁性物質與磁性物質一同被選出,這也是鐵的品位始終不高的主要原因。因此,分散還原焙燒樣、破壞顆粒間的團聚長大是提高鐵品位的關鍵。

3 結論

1) 鋅浸渣中主要由鋅和鐵組成,其中54%以上的鋅和80%以上的鐵都是以鐵酸鋅的形式存在。

2) 采用木炭還原焙燒分解鋅浸渣中的鐵酸鋅,焙燒溫度和焙燒時間是影響鐵酸鋅分解的關鍵因素,其最優分解率達72.05%;木炭添加量和焙燒溫度是影響鐵回收率的主要因素,最高鐵回收率為91.79%。

3) 在焙燒和磁選過程中,顆粒間的相互團聚包裹是鐵精礦品位不高的主要原因,阻止或分散顆粒間的團聚包裹是提高鐵精礦品位的關鍵。

REFERENCES

[1] 王福生, 車 欣. 鋅浸渣綜合利用現狀及發展趨勢[J]. 天津化工, 2010, 24(3): 1?3.WANG Fu-sheng, CHE Xin. Comprehensive utilization status and development trend of zinc-leaching residue [J]. Tianjin Chemical, 2010, 24(3): 1?3.

[2] 黃柱成, 蔡江松, 楊永斌, 鄧國芳, 郭宇峰, 李光輝, 張登凱.鋅浸渣中有價元素的綜合利用[J]. 礦產綜合利用, 2002(3):46?48.HUANG Zhu-cheng, CAI Jiang-song, YANG Yong-bin, DENG Guo-fang, GUO Yu-feng, LI Guang-hui, ZHANG Deng-kai.Comprehensive recovery of valuable elements from zincleaching residue [J]. Multipurpose Utilization of Mineral Resources, 2002(3): 46?48.

[3] 李光輝, 董海剛, 姜 濤, 黃柱成, 郭宇峰, 楊永斌. 銹蝕法從鋅浸渣還原鐵粉中分離鎵鍺的基礎與應用[J]. 中國有色金屬學報, 2004, 14(11): 1941?1943.LI Guang-hui, DONG Hai-gang, JIANG Tao, HUANG Zhu-cheng, GUO Yu-feng, YANG Yong-bin. Fundamentals and applications of separating Ga and Ge from ferrous powder reduced froe zinc leach residues by corrosion process [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1941?1943.

[4] 趙天成. 重金屬冶金學(下冊)[M]. 北京: 冶金工業出版社,1981: 42?46.ZHAO Tian-cheng. Heavy metals metallurgy (book 2) [M].Beijing: Metallurgical Industry Press, 1981: 42?46.

[5] LEE H Y, KIM S G, OH J K. Process for recovery of gallium form zinc residues [J]. Transactions of the Institution of Mining and Metallurgy, 1994, 103(4): 76?78.

[6] NISHIHAMA S, HIRAI T, KOMASAWA I. Separation and recovery of gallium form simulated zinc refinery residue by liquid-liquid extraction [J]. Industrial & Engineering Chemistry Research, 1999, 38(3): 1031?1038.

[7] 周敬元. 談談用威爾茲發處理濕法煉鋅浸出渣[J]. 湖南有色金屬, 1988, 4(1): 37?39.ZHOU Jing-yuan. Talk about using Weier Zi deal with leaching residue of the hydrometallurgy zinc [J]. Hunan Nonferrous Metal,1988, 4(1): 37?39.

[8] 王 輝. 鋅揮發窯廢渣物理分選回收工藝研究[J]. 稀有金屬與硬質合金, 2007, 35(1): 31?34.WANG Hui. Study of recovery of value metals from waelz clinker by physical separation [J]. Rare Metals and Cemented Carbides, 2007, 35(1): 31?35.

[9] 蔡江松, 楊永斌, 張亞平, 姜 濤, 黃柱成, 郭宇峰, 李光輝.從鋅浸渣中回收鎵和鍺的研究及實踐[J]. 礦產保護與利用,2002(5): 34?37.CAI Jiang-song, YANG Yong-bin, ZHANG Ya-ping, JIANG Tao,HUANG Zhu-cheng, GUO Yu-feng, LI Guang-hui. The research and practice of recovery of gallium and germanium from zinc residues [J]. Conservation and Utilization of Mineral Resources,2002(5): 34?37.

[10] ISMAEL M R C, CARVALHO J M R. Iron recovery from sulphate leach liquors in zinc hydrometallurgy [J]. Minerals Engineering, 2003, 16: 31?38.

[11] 陳少純, 周令治, 鄒家炎. 鐵酸鋅的還原分解和其中鍺的行為研究[J]. 廣東有色金屬學報, 1991, 1(1): 26?30.CHEN Shao-chun, ZHOU Ling-zhi, ZOU Jia-yan. Studies on reducing decomposition of zinc ferrite and the behavior of germanium in the process [J]. Journal of Guangdong Non-ferrous Metals, 1991, 1(1): 26?30.

[12] 竇明民. 鋅冶金中鐵酸鋅生成及理解機理的研究[J]. 云南冶金, 2003, 32: 63?65.DOU Ming-min. Study on the formation and mechanism of zinc ferrite in zinc metallurgy [J]. Yunnan Metallurgy, 2003, 32: 63?65.

[13] 彭海良. 常規濕法煉鋅中鐵酸鋅的行為研究[J]. 湖南有色金屬, 2004, 20(5): 20?22.PENG Hai-liang. Study on the behavior of zinc ferrite in conventional hydrometallurgical zinc production process [J].Hunan Nonferrous Metals, 2004, 20(5): 20?22.

[14] CHEN T T, DUTRIZAC J E. Mineralogical changes occurring during the fluid-bed roasting of zinc sulfide concentrates [J].JOM, 2004, 56: 46?51.

[15] 劉俊峰, 易平貴, 黃可龍. 常壓酸浸對閃鋅礦的條件對鋅浸出率的影響[J]. 中國有色金屬學報, 2000, 10(5): 728?731.LIU Jun-feng, YI Ping-gui, HUANG Ke-long. Effects of conditions of soaking blende with sulfuric acid on rate leaching zinc in oxygen and at normal pressure [J]. The Chinese Journal of Nonferrous Metals, 2000, 10(5): 728?731.

[16] 康曉紅, 謝慧琴, 盧立柱. 有機溶劑在漿萃取對鋅精礦直接浸出的影響[J]. 中國有色金屬學報, 2001, 11(5): 906?908.KANG Xiao-hong, XIE Hui-qin, LU LI-zhu. Effects of solvent extraction in pulp on leaching of sphalerites with FeCl3-HCl [J].The Chinese Journal of Nonferrous Metals, 2001, 11(5): 906?908.

[17] 肖永忠, 翟 勇, 朱德慶, 潘 建, 崔 瑜, 徐棟梁. 超微細貧赤鐵礦直接還原?磁選實驗研究[J]. 金屬礦山, 2008(4): 47?49, 98.XIAO Yong-zhong, ZHAI Yong, ZHU De-qing, PAN Jian, CUI Yu, XU Dong-liang. Test research on direct reduction-magnetic separation of super-fine lean hematite ore [J]. Metal Mine,2008(4): 47?49, 98.

[18] 朱德慶, 翟 勇, 潘 建, 崔 瑜, 唐艷云, 徐棟梁. 煤基直

接還原?磁選超微細貧赤鐵礦新工藝[J]. 中南大學學報: 自然科學版, 2008, 39(6): 1132?1139.

ZHU De-qing, ZHAI Yong, PAN Jian, CUI Yu, TANG Yang-yun,XU Dong-liang. Beneficiation of super microfine low-grade hematite ore by coal-based direct reduction-magnetic concentration process [J]. Journal of Central South University:Science and Technology, 2008, 39(6): 1132?1139.

Recovery iron from zinc leaching residues by reduction roasting and magnetic separation process

WANG Ji-ming, PENG Bing, CHAI Li-yuan, LI Mi, PENG Ning

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Based on the process mineralogy, the zinc ferrite was decomposed into zinc oxide and ferroferric oxide by reduction roasting, and then recovery iron by magnetic separation. The effects of roasting temperature, roasting time and usage of reducing agent on the decomposition rate of zinc ferrite and recovery rate of iron were investigated. The results show that the decomposition rate of zinc ferrite reaches 72.05% and the recovery of iron reaches 91.79% after roasted at 950 ℃ for 1 h in 10% or 5% reducing agent. The iron concentrate grade only reaches 50%. The agglomeration of particles in the process of roasting and magnetic separation leads to the lower grade.

zinc leaching residue; zinc ferrite; reduction roasting; magnetic separation; iron recovery

X758

A

1004-0609(2012)05-1455-07

國家高技術研究發展計劃重點資助項目(2010AA065205);國家杰出青年科學基金資助項目(50925417);國家自然科學基金重點資助項目(50830301);湖南省科技重大專項資助項目 (2009FJ1008)

2011-04-11;

2011-07-13

彭 兵,教授,博士;電話:0731-88830875; E-mail: pb@mail.csu.edu.cn

(編輯 何學鋒)