大型風力機葉片模態測試與分析

蔣維

(中國水利電力物資有限公司,北京 100045)

風力機葉片成本大約占整臺風力發電機組的1/5,葉片結構設計是整個風力機組設計的基礎,它的設計應該根據氣動設計中計算的載荷,并考慮機組實際運行環境的影響,如風沙、低溫結冰等問題[1],使葉片具有足夠的強度和剛度,保證葉片在規定的使用環境條件下,在其使用壽命周期內不發生損壞[2]。因此風力機葉片的振動分析對于控制風力機的生產成本、提高工作效率以及使用壽命等具有非常重要的意義。風力機葉片的振動特性分析主要研究機械結構的固有頻率、阻尼和振型圖。通過固有頻率、阻尼和振型圖,可以對風力機葉片進行振動故障診斷、結構損傷預測以及結構動力特性優化,從而可以有效提高風力機葉片的效率和性能、延長風力機葉片的使用壽命[3]。獲取風力機葉片的固有頻率以后,在風力機工作的時候,則可以將風力機的激振頻率與風力機葉片的固有頻率錯開,可以避免風力機發生共振,有效提高風力機的性能、改善運行環境。在風力機葉片的各種振動特性分析方法中,模態分析是被廣泛采用的一種手段[2-3]。目前對于風力機葉片的振動特性分析方法比較少,因此采用了風力機葉片的振動特性分析裝置對風力機葉片試驗模態分析,得出了相應模態參數,可以作為風力機葉片動力學特性分析的基礎[4]。

1 理論基礎

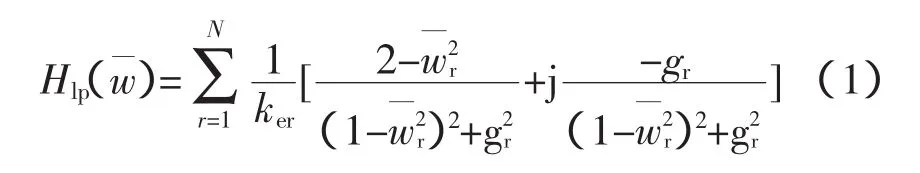

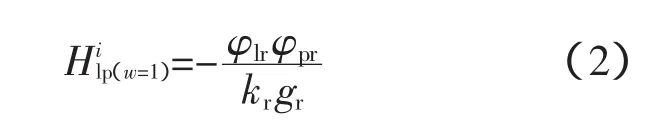

風力機葉片一端跟輪轂剛性連接,而另一端為自由端,是模態分析試驗中,將風力機葉片簡化成懸臂梁,將一端固定,在自由端激勵[5-6]。對風力機葉片,在自由端某一點P點激勵,葉片上響應L點的測量響應的實模態頻響函數可表示如下

試驗中采用的是加速度傳感器測得響應的加速度響應,分別測出葉片結構上各點的Hilp(w)值(l=1,2,…,L)則可得第r階模態振型系數矩陣陣列,如式(3)所示

2 實驗測試系統

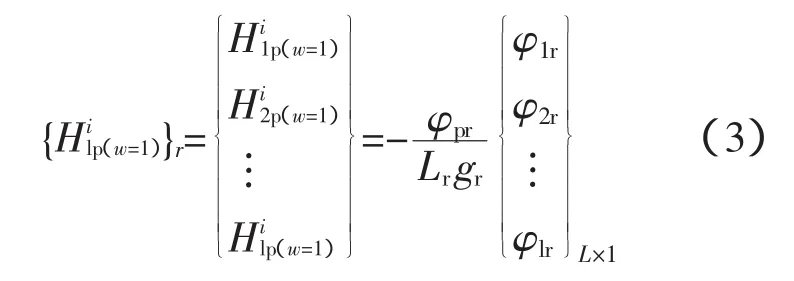

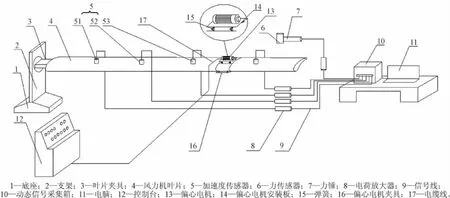

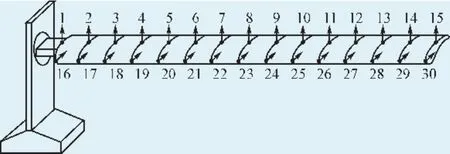

在風力機葉片模態試驗中搭建了一種用于風力機葉片的振動特性分析裝置,其模態測試實驗系統示意圖見圖1。它包括激勵實驗臺底座、夾具、葉片(5 m)、控制臺、偏心電機加載裝置、DH-5922動態信號分析儀、電腦。用DHDAS_5920動態信號采集分析系統采集、存儲加速度觸感器所測的信號然后導入到DHMA模態分析軟件中為對風力機葉片相應模態分析。加速度傳感器均勻布置在葉片上,為了較為準確地同時測得葉片的揮舞振動和擺振頻率應在同1個截面上布置2個不同方向的傳感器,1~15測點測試揮舞方向的振動,16~30測點測試擺振方向的振動,其加速度傳感器布置示意圖見圖2。激勵系統采用力錘和偏心電機。力錘作為激勵源采用測力法和不測力法測試相應模態參數,而偏心電機做激勵源用共振法測試葉片固有頻率。錘子和力傳感器結合在一起構成一件儀器,在測力法中為了確保力錘產生一種脈沖激勵信號,可以在動態信號采集分析系統仔細監視輸入的激勵力信號,通過預覽平均的辦法將受到干擾的力信號剔除,確保了實驗結果的最終精度。

偏心電機用夾具固定在葉片上,偏心電機和夾具間裝有彈簧,它能將激振力傳遞給葉片,偏心正弦激勵具有較好的信噪比、峰值有效值比以及同樣的非線性檢測特性。

3 測試結果

圖1 風力機葉片的振動特性分析裝置實驗系統示意圖Fig.1 of experiment system for vibration characteristic analysis of wind turbine blade

圖2 風力機葉片加速度傳感器測點布置示意圖Fig.2 of test points arrangement for accelerometers on wind turbine blade

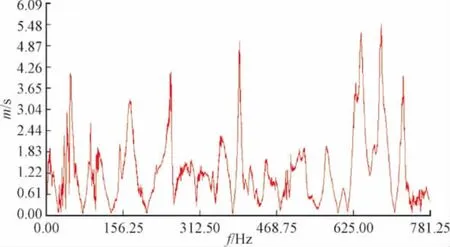

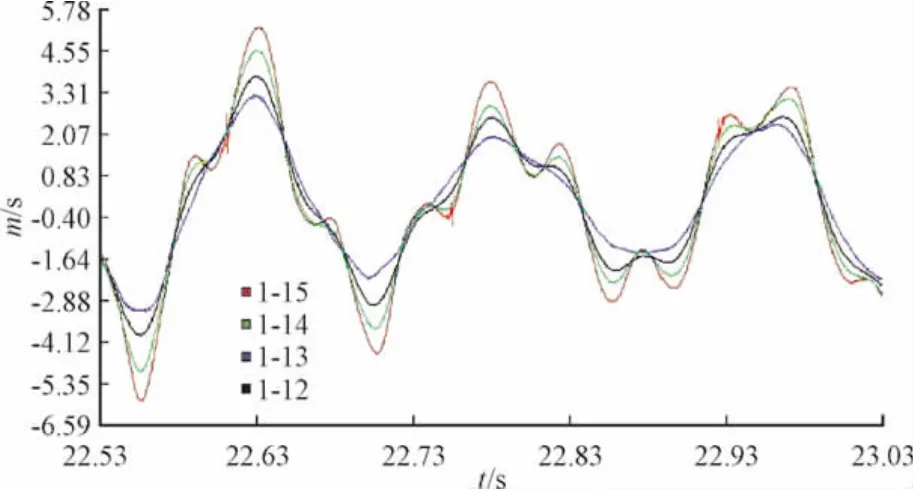

模態分析分為測力法和不測力法。測力法(頻響函數法)是經典的模態分析方法,引入了自動控制理論中的傳遞函數(或頻率響應函數)概念,傳遞函數反映系統的是輸入與輸出之間的關系,反映系統的固有特性,根據傳遞函數來辨識系統的模態參數。其測力法測試風力機葉片在DHDAS_5920動態信號采集分析系統測點15頻響函數窗口顯示如圖3所示。雖然測力法(環境激勵法)測量得到模態結果比不測力法的得到的結果要準確,但是對于大型結構如房屋建筑、大型橋梁等,結構無法進行人為激勵,而且環境激勵力也無法測量的情況下,只能利用響應信號來辨識結構的模態參數。不測力法中傳遞率的計算方法與測力法德頻響函數類似,用參考通道的參考點的響應信號代替了頻響函數算法中的力信號。其不測力法測試葉片在分析軟件中時間曲線窗口顯示測點12~15的時間曲線窗口如圖4所示。

圖3 動態信號采集分析系統中測點15頻響函數窗口Fig.3 Frequency response function window of No.15 test point in dynamic signal acquisition and analysis system

在本實驗系統中,測力法和不測力法均可以使用,兩者在實驗操作方法上沒有很大區別。風力機葉片模態試驗的最終目的得出了該系統的幅頻特性曲線,DHMA模態分析軟件得出幅頻特性曲線如下圖5所示。利用頻率域內的數據對模態參數進行辨識,有完整的輸入輸出數據,模態可靠性高。目前投入運行的5 MW風力機,葉片長度達到60 m左右,應注意在測量大型風力機葉片時,力錘激勵能量小,可能不能使得整個葉片結構激振起來,離激勵點較遠的測點響應信號過小、信噪比差,造成相干函數低于0.9。若加大力錘激振力,激勵點附近的測點可能信號過載,造成非線性現象,動態信號分析儀相應通道指示燈顯示紅燈即為過載。在試驗過程中,應密切監測相干函數窗口和動態信號分析儀指示燈以確保模態試驗精度。

圖4 動態信號采集分析系統中測點12-15的時間曲線窗口Fig.4 Accelerometer to time curves window for No.12-15 test points in dynamic signal acquisition and analysis system

圖5 模態分析軟件幅頻特性曲線窗口Fig.5 Amplitude-frequency curve window in modal analysis system

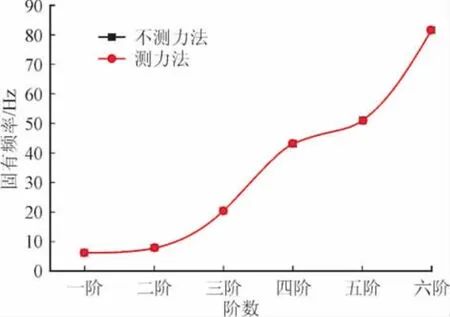

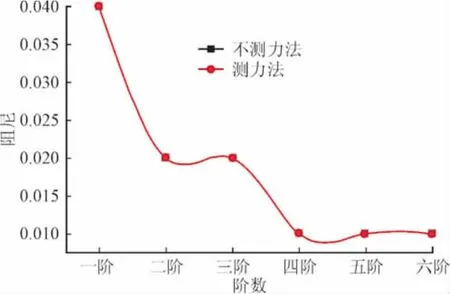

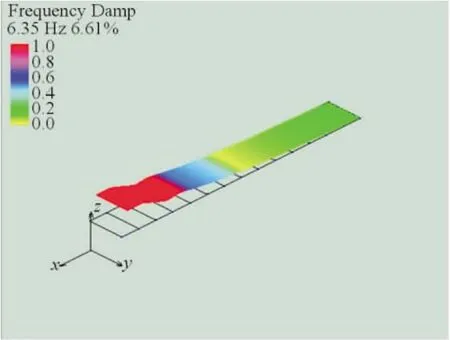

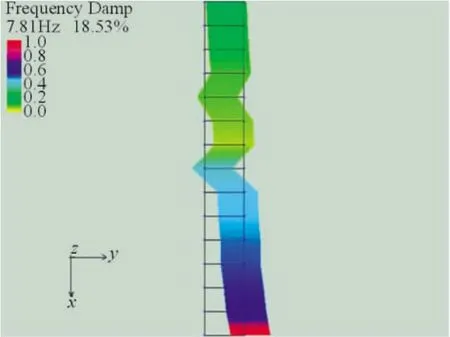

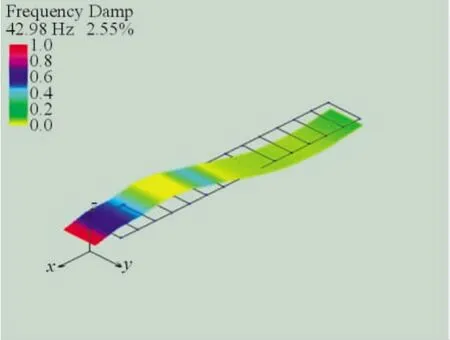

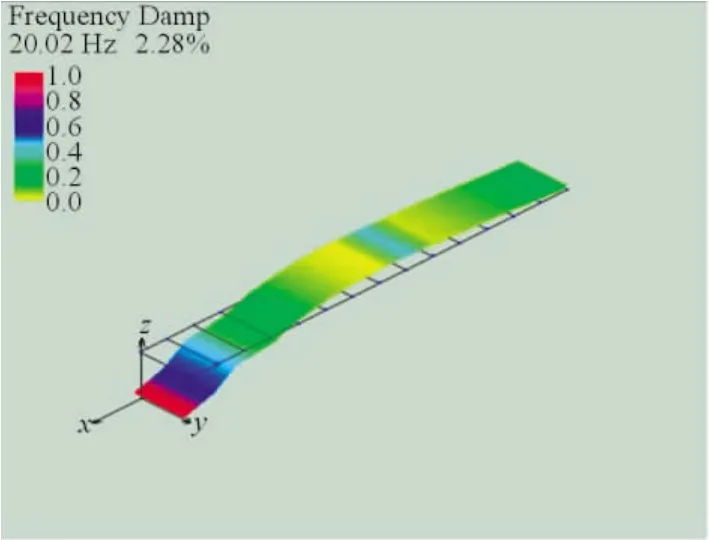

測力法和不測力法利用系統的響應數據對模態參數進行辨識,固有頻率、阻尼和模態陣型3個模態參數能夠滿足風力機葉片結構動力特性分析的要求。固有頻率和阻尼系數測試結果如圖6和圖7所示。不測力法測試風力機葉片振型圖如圖8~11所示。

共振法利用共振原理測試葉片固有頻率,風力機葉柵動力特性試驗臺的控制臺上設有與偏心電機相連的變頻器,可以方便控制偏心電機的轉速,具有顯著的優越性,電機與變頻器集成為一體對葉片激勵具有良好的動態性能。

在控制臺上按下變頻器頻率增加按鈕或減少按鈕來控制偏心電機激勵,在DHDAS_5920動態信號采集分析系統上面實時監測加速度傳感器上響應信號,應注意每改變一次頻率,都必須等待信號平穩后測量。由圖2中可以得出每各階固有頻率,粗略找到各共振峰的位置。由于偏心電機激勵裝置的質量影響,實驗得出的各階固有頻率與圖2測力法得出的頻率略微下降。

圖6 葉片固有頻率測試結果圖示Fig.6 Natural frequencies tested for the blade

圖7 葉片阻尼系數測試結果圖示Fig.7 Damping coefficients tested for the blade

圖8 一階揮舞振型圖Fig.8 Vibration shape of the first-order flap

圖9 二階擺振振型圖Fig.9 Vibration shape of the second-order lead-lag

圖10 三階揮舞和擺振耦合振型圖Fig.10 Vibration shape of the coupling third-order flap/lead-lag

圖11 四階揮舞和擺振耦合振型圖Fig.11 Vibration shape of the coupling fourth-order flap/lead-lag

4 結論

本文利用大型風力機葉片的振動特性分析裝置,用力錘激勵和偏心正弦激勵并采用不同的實驗原理對風力機葉片進行試驗模態分析。

1)通過模態試驗得出了相應模態參數(固有頻率、阻尼和振型)。從圖5~6可以得出用測力法和不測力法測得的模態參數基本一致。從圖7~10振型圖可以得出風力機葉片一階振動為一階揮舞振動,二階振動為一階擺振,三階、四階等其他高階振動為揮舞和擺振等振動形態的耦合振動。

2)通過不測力法、測力法和共振法驗證了該葉片在三階模態頻率20.02 Hz附近具有最大振幅,在三階模態陣型振動位移是一階模態振動位移的3倍,應盡量避開此階危險頻率。

3)隨著風力機葉片固有頻率增加,阻尼遞減,一階阻尼是二階阻尼的2倍。結構阻尼在葉片振動由于變形引起材料內部結構的摩擦產生的阻尼,它對防止葉片的失速顫振及揮舞擺振起了關鍵作用,因此在葉片設計中應考慮這個特點。

4)在風力機葉片模態試驗測試中共振法激勵設備也參與了振動,對振動頻率值有影響。不測力法不需要測量激勵力,適合于很難人工激勵的大型工程結構,對于大型風力機葉片其質量大,一階固有頻率低,可選用此方法。測力法同時測量了激勵和響應信號,而且本試驗系統中葉片一階固有頻率較高,模態易激勵,因此,測力法測量得到的模態結果比不測力法得到的結果要準確。

[1]DALILIAN,EDRISYA,CARRIVEAUR.Areviewofsurface engineering issues critical to wind turbine performance[J].Renewable and Sustainable Energy Reviews,2009,13(2):428-438.

[2]JENSEN F M,FALZON B G,ANKERSEN J,et.al.Structural testing and numerical simulation of a 34 m composite wind turbine blade[J].Composite Structures,2006,76(1-2):52-61.

[3]ANINDYA GHOSHAL,MANNUR J,SUNDARESAN,et al.Structural health monitoring techniques for wind turbine blades[J].Journal of Wind Engineering and Industrial Aerodynamics,2000,85(3):309-324.

[4]CUI Yan-bin,SHI Lei,ZHAO Feng.Modal analysis of wind turbine blade made of composite laminated plates.Asia-Pacific Power and Energy Engineering Conference[C].APPEEC,2010.

[5] 蔣東翔,洪良友,黃乾,等.風力機狀態監測與故障診斷技術研究[J].電網與清潔能源,2008,3(24):40-44.JIANG Dong-xiang,HONG Liang-you,HUANG Qian,et al.Condition monitoring and fault diagnostic techniques for wind turbine[J].Power System and Clean Energy,2008,3(24):40-44(in Chinese).

[6]朱新華,黎小林,肖晉,等.有限元分析在特高壓換流閥抗震設計中的應用[J].南方電網技術,2009,3(6):91-94.ZHU Xin-hua,LI Xiao-lin,XIAO Jin,et al.Application of FEA in seismic design of UHV thyristor valves[J].Southern Power System Technology,2009,3(6):91-94(in Chinese).

[7] 寇薇,苑賓,李琦,等.一種組合型垂直軸風力發電機的結構設計[J].電力科學與工程,2011,27(5):25-28.KOU Wei,YUAN Bin,LI Qi,et al.Combined vertical axis wind turbine design[J].Electric Power Science and Engineering,2011,27(5):25-28(in Chinese).

[8] 張禮達,陳榮盛,張彥南,等.風力機風輪葉片振動特性分析[J].電力科學與工程,2009,25(11):24-27.ZHANG Li-da,CHEN Rong-sheng,ZHANG Yan-nan,et al.Study on wind turbine rotor blades dynamic characteristics based on ANSYS[J].Electric Power Science and Engineering,2009,25(11):24-27(in Chinese).

[9] 胡春,焦彥軍,汪澤州.強噪聲背景下的低頻振蕩模態辨識[J].電力科學與工程,2011,27(11):25-30.HU Chun,JIAO Yan-jun,WANG Ze-zhou.Identification of modes in low frequency oscillation in heavy noise[J].Electric Power Science and Engineering,2011,27(11):25-30(in Chinese).

[10]HA SEONG LIMA,JINTAI CHUNG,HONG HEE YOO.Modal analysis of a rotating multi-packet blade system[J].Journal of Sound and Vibration,2009,325(3):513-531.