基于PXI技術的全功率風電變流器監測系統

陳昭宇,張建文,蔡旭,2

(1.上海交通大學電子信息與電氣工程學院風力發電研究中心,上海 200240;2.上海交通大學船舶海洋與建筑工程學院海洋工程國家重點實驗室,上海 200240)

隨著新能源的開發利用日益受到社會的關注,風電作為一種清潔和可再生能源備受青睞,世界范圍內的風電裝機容量也與日俱增,同時也使得風力發電技術得到了十分廣泛的應用和發展。

風電變流器是風力發電系統中保證風機可靠接入電網的關鍵環節。風電變流器是一個帶有非線性環節的電力電子系統,大功率變流器拓撲結構常被設計成多路并聯的形式。在全功率變流器的研制階段,為了測試和驗證變流器的運行性能,需要對其各個環節的波形進行監測;對于并聯型的變流器系統,其每個變流器支路的相同監測點要同時監測,以驗證系統抑制環流和諧波的效果,從而需要大量的監測點。另外,大功率變流器的控制系統和控制方法較為復雜,研發過程中容易出現錯誤,需要通過記錄大量的數據波形來進行參數調諧和故障分析,這需要一個能夠進行大量數據記錄的監測系統來完成。

目前已有關于風電變流器監測的研究主要針對其整體運行中的狀態監視,而非研發調試過程,故其監測范圍僅僅是變流器輸出的有功和無功,以及輸出電流和電壓的狀態等[1],并不能掌握變流器各環節的運行情況。另外,這種監測系統一般基于分布式的拓撲結構,具有多臺下位機,通過架設以太網絡或者總線和上位機進行通信[1],規模龐大成本很高;也有的變流器監控系統基于串口通信[2],能夠上傳的數據量有限;這些并不適用于大功率風電變流器的研發測試。

本文根據3 MW全功率變流器的結構特點,提出并實現了一種基于PXI虛擬儀器技術的3 MW全功率風電變流器監測系統。結合PXI技術的特點,不僅能夠大量數據交換、速度快、而且具有性能可靠、成本低、開發速度快的優點。

1 3MW全功率風電變流器監測系統特點

1.1 3 MW全功率變流器

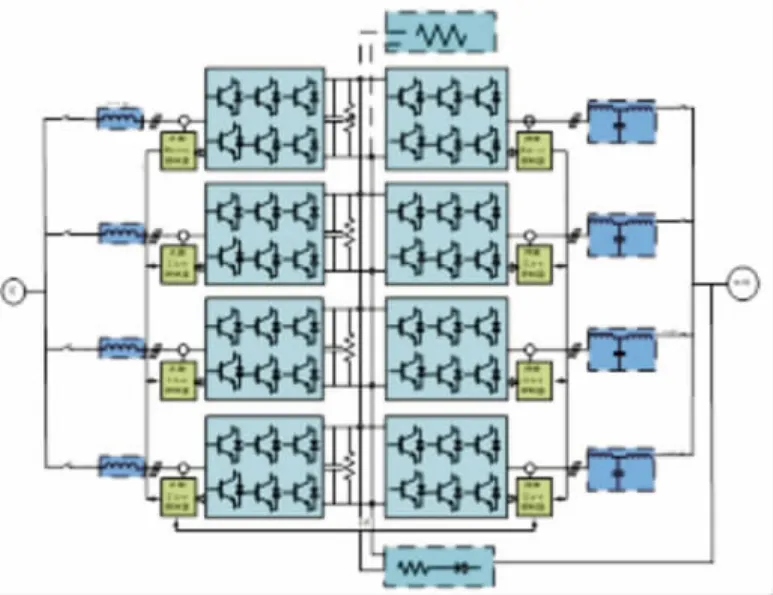

3 MW全功率風電變流器的系統結構圖如圖1所示。

圖1 并聯全功率風力發電變流器拓撲結構Fig.1 Topology of parallel full-scale wind power converter

如圖所示,3 MW全功率變流器系統的拓撲結構為四路并聯結構。每個支路由機側濾波電抗、變流器、LCL濾波器組成,正常運行時承擔750 kW的功率輸出。變流器采用雙PWM控制的背靠背式結構采用這樣結構的變流器具有靈活性高、能實現有功和無功解耦等特點[4]。由于大功率的變流器不能直接采用一個大的電抗接入電網[5],因此,網側逆變器采用LCL濾波器接入電網。

1.2 全功率多路并聯結構變流器監測的難點

1)全功率并聯型變流器系統,其每個變流器支路的相同監測點要同時監測,以驗證系統抑制環流和諧波的效果。

2)由于監測點多,需要大量的通道同時快速進行數據采集。

3)控制參數調整過程中需要記錄大量的數據波形,根據記錄的波形進行參數的調諧。

4)需要監測系統具有故障預測、報警來保護變流器即記錄的波形可以方便進行故障定位分析。

5)需要克服目前常規變流器監測系統規模龐大、成本高以及上傳數據有限等缺點。

6)在低成本、高效率下,實現全功率風電變流器的研制測試。

1.3 全功率風電變流器監測系統應用場合

1)全功率風電變流器研發驗證測試。

2)全功率風電變流器生產產品出廠測試。

3)將來拓展到全功率風電變流器維護性測試。

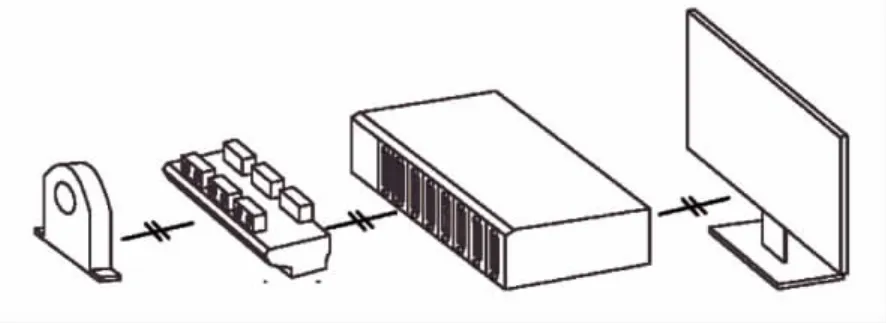

2 監測系統硬件結構

3 MW并聯型全功率風電變流器的監測系統由前端傳感器、調理電路、數據采集平臺以及系統軟件(PC機)構成,如圖2所示。

圖2 本文所述變流器檢測系統的構成Fig.2 The component of the converter monitoring system descried in this paper

2.1 前端傳感器

前端傳感器將變流器各環節的電壓、電流、以及溫度轉換成系統的調理電路可以接受的電信號。

電壓電流信號通過霍爾電壓/電流傳感器,可以同時用于交流和直流信號測量。為了降低電磁干擾的影響,部分電流和電壓傳感器的輸出信號為0~20mA電流信號,其余的選用輸出信號為5 V電壓信號。

溫度信號的測量主要選用K型熱電偶和熱電阻Pt100兩種溫度傳感器。熱電阻可以將溫度的變化反應為電阻值的變換,熱電偶則利用兩種材料的熱電勢差,通過電勢差反映不同的溫度。Pt100的測量精度要高于K型熱電偶;熱電偶的探頭體積很小,可用在狹窄空間中。

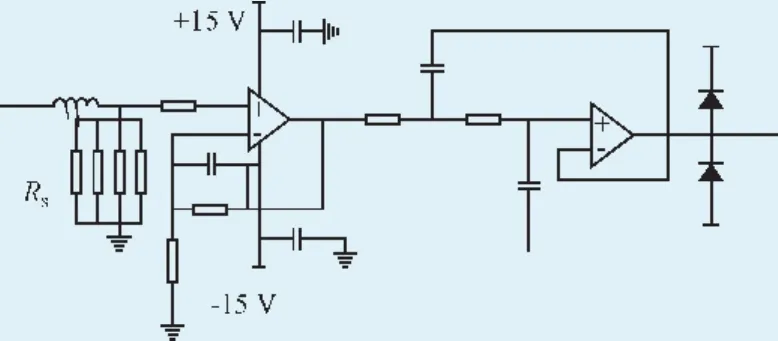

2.2調理電路

調理電路主要的功能是接受傳感器的信號,對信號進行放大和濾波,使得輸出信號適于數據采集平臺的輸入。系統所使用的電壓和電流信號調理電路如圖3所示。

調理電路由放大電路和跟隨電路級聯組成。圖3中,RS為采樣電阻,當傳感器的輸出為電流信號時,首先通過RS將信號轉換為電壓信號輸入運放電路中。

2.3 PXI數據采集平臺

圖3 電壓電流信號的調理電路Fig.3 Regulating circuit of the voltage and current signals

PXI數據采集平臺是系統進行數據采樣(AD轉換)的硬件平臺。PXI(PCI extension for instrument)是一種面向儀器設備(主要是用于測量的數據采集設備)的總線技術,他是對PCI Express總線技術的改造和擴展,從而使得PCI總線更適用于數據采集設備的驅動以及大量數據的通信。

PCI Express是PCI總線的擴展,通過將PCI總線的并行數據傳輸的方式改為串行通信,PCI Express總線的數據通信帶寬得到了極大地提高,從原來的133 MB/s升至數GB/s(具體依照總線的時鐘頻率以及終端設備的插槽形式)。PXI即利用了PCI Express總線的帶寬,實現了總線上的數據采集設備的多通道、高速數據傳輸功能。

除了PCI Express固有的通信總線之外,PXI還加入了數據采集設備專用的系統時鐘,同步用的觸發總線以及設備間通信的局部總線。通過這些額外的信號和通信手段,PXI總線實現了多個數據采集設備的協同控制工作。

本文中的監控系統采用了國家儀器(National Instrument)公司的PXI總線機箱(PXI-1045)、數據采集卡(PXI-6123)、以及專用控制器(即CPU)。NI公司對PXI數據采集設備的驅動進行了高度的封裝,并在Labview圖形化編程環境中提供了面向軟件頂層開發的API函數和配置界面,從而實現了硬件和軟件的無縫銜接,極大簡化了硬件和底層驅動軟件的開發過程。

3 監測系統軟件

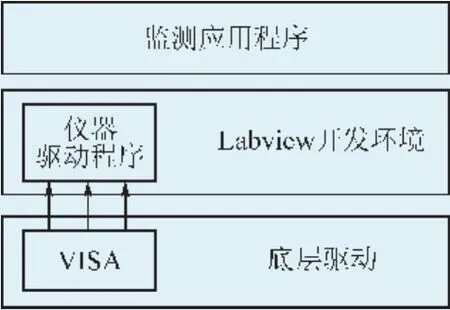

3.1 軟件系統架構

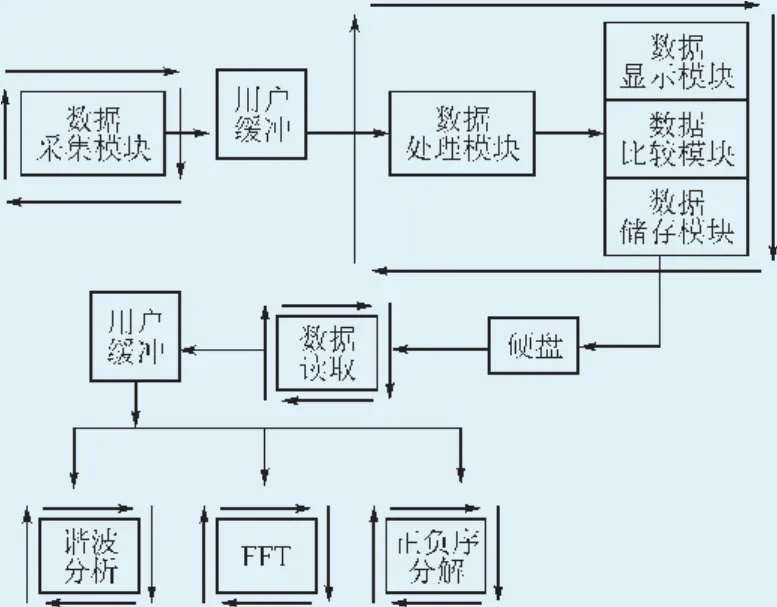

系統軟件運行在PC機上,負責數據采集平臺的控制、數據顯示和處理、提供人機界面等功能。軟件的架構如圖4所示。

圖4 監控系統軟件架構Fig.4 The architecture of the software for monitoring system

系統軟件的底層驅動包含了標準I/O底層函數集VISA(Virtual Instrument Software Architecture虛擬儀器軟件架構)。其調用不僅與接口的類型無關,與操作系統、編程語言及網絡結構無關。軟件的開發環境使用Labview圖形化編程環境。該平臺包含了Labview的數據采集驅動套件中,包含了PXI數據采集設備的驅動程序。同時,系統軟件的上層即監控的應用程序,通過調用Labview提供的API(vi),實現監測系統的用戶界面以及數據顯示、處理、儲存、分析的功能。

3.2 應用程序實現

監控應用程序采用模塊化設計。其結構如圖5所示。

圖5 監控應用程序結構Fig.5 The structure of the monitoring application program

3.2.1 應用程序的實時性保證

由于3 MW變流器的監測系統通道數較多,數據量大,簡單地將程序寫為順序執行結構會導致數據緩沖區溢出的問題。因此,本文所述的監測系統中,通過2個方面保證了應用程序運行的實時性:1)使用雙核結構的CPU;2)將數據采集模塊和處理顯示等模塊分別運行在2個線程中。

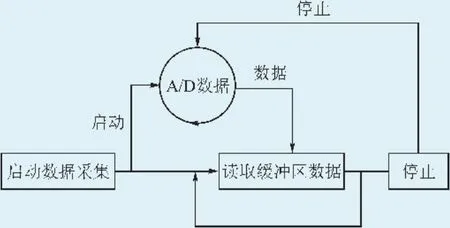

數據采集模塊的運行機制大致如下:程序根據用戶的配置在內存中分配緩沖區,同時啟動后臺的AD轉換程序,按照采樣率進行AD轉換并且將采樣的結果放入緩沖區。當數據采集模塊讀取緩沖區的數據后,會輸出給程序中的數據處理模塊進行處理、顯示等工作。程序的流程如圖6所示。

圖6 數據采集模塊的運行原理Fig.6 Schema of the data acquisition module

根據上述運行機制可知,采樣啟動后數據會不斷地送入緩沖區中,如果數據采集模塊不能及時地將數據從緩沖區讀出,就會導致緩沖區溢出。即便緩沖區足夠大,也會導致顯示的數據和實際情況之間產生延遲。由于監測系統的數據留量比較大,緩沖區的讀取、數據的處理、比較顯示等程序的執行時間相對比較長。因此實際上,在本系統中,數據采集模塊和之后的程序執行時間之和已經超過了采樣的時間,如果數據采集模塊和處理顯示等操作順序執行,一定會導致緩沖區溢出的情況發生。

為了保證監測系統軟件的實時性,本文中的程序直接利用CPU的兩個核并行執行數據采集模塊和數據處理顯示等部分的程序。這樣程序的結構就如圖5所示,數據采集模塊和數據處理、顯示、等分別放在兩個線程中運行。由于Labview具有自動線程調度的功能,程序運行時,Labview會根據操作的類型不同(數據采集任務和在屏幕中顯示數據任務)將兩個線程的程序分配給不同的CPU內核。

3.2.2 數據處理、顯示、比較、儲存的實現

由之前的敘述可知,數據的處理、顯示、比較、儲存在同一個線程中進行。數據處理主要將采樣值還原為真實值。該比例值的計算如下:

式中,N為傳感器的變比,其值等于測量真實值/輸出值;R為調理電路的采樣電阻,如果傳感器為電壓輸出,則該值取1;G為調理電路增益。

數據經過處理后,即可以輸出給顯示、比較和儲存模塊。顯示模塊的實現利用Labview自帶的數據波形顯示控件波形圖表(Waveform Chart),該控件會將當前輸入的數據以波形的形式顯示,并可以將一段時間前的歷史數據根據配置要求保留在屏幕上。數據比較即報警功能,他將數據和用戶設定的限制進行比較,并輸出結果。數據儲存模塊將數據放入一個用戶自定義的緩沖區中,緩沖區滿時,新的數據將覆蓋最老的數據。當用戶從界面觸發保存時,程序將數據一次性存入一個二進制文件中,采用這種格式可以提高儲存的速度。

3.2.3 儲存數據的讀取和離線分析的實現

數據讀取和離線分析的程序同樣各自運行在一個線程中,如圖5所示。當用戶觸發讀取數據操作時,程序將提供對話框供用戶選擇數據文件,并將所選擇的文件數據讀入自定義緩沖區。程序提供相應的通道選擇界面,將用戶選擇的通道數據從自定義緩沖中取出并顯示在示波器上。當數據被讀入用戶自定義緩沖時,數據離線分析就可以調用這些數據進行分析。

4 變流器監測系統應用實例

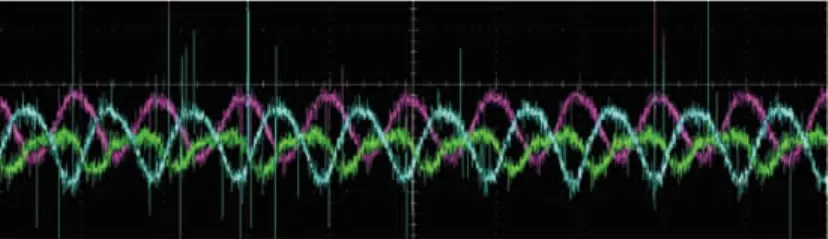

在3 MW變流器的調試過程中,出現了由于控制器通信線路脫線導致一路變流器機側的單相橋壁控制脈沖中斷,導致變流器的輸出波形異常。

圖7 變流器機側整流器電流故障波形Fig.7 Fault waveform of the current on the motor-side rectifier of the converter

如圖7所示為監測系統記錄的機側整流器的三相電流波形。其中,可以看出由于該相橋臂的脈沖中斷,導致該相IGBT一直處于關斷的狀態。由三相橋式逆變器電路的原理可知,這時該相無法輸出正向電流,其波形正如圖7所示表現為電流波形的正半波消失。

在故障發生時,變流器監測系統及時檢測出了故障現象,并且啟動了數據儲存功能將數據波形保存了下來。根據波形的分析,使得調試人員較為準確地判斷出了可能的故障原因。可以看出,變流器監測系統準確地反映了調試中變流器的狀態,及時捕捉了故障的具體數據,幫助調試人員減少了故障定位和故障起因判斷的工作量,從而使得故障迅速得到修復。

5 結論

本文介紹了一個適用于并聯型全功率變流器的監測系統。該系統針對變流器的研發調試過程中的需要,具有多通道高速采集、數據記錄、故障報警、數據分析等功能。系統的實現采用了PXI技術,不僅滿足了多通道高速采集的需求,并且簡化了系統硬件的開發過程、增強了拓展性,從而使得開發人員可以更集中于應用程序的開發。

本文對監測系統的功能特點、軟硬件實現方式、以及應用程序各環節的實現進行了較為詳細的描述,并且闡述了系統實時性問題的解決方法。最后,文章通過一個使用監測系統進行單相脈沖中斷故障的檢測的實例,驗證了監測系統的有效性,表明了其對于變流器調試開發工作的必要性。

[1]董海燕.基于CAN通信的風機變流器監控技術的研究[D].合肥:安徽理工大學,2009.

[2]郭云崢,諸嘉惠.SMES變流器監控系統及其可視化設計[J].電力自動化設備,2010,30(11):130-133.GUO Yun-zheng,ZHU Jia-hui.Monitoring system of SMES converter and its visualization design[J].Electric Power Automation Equipment,2010,30(11):130-133(in Chinese).

[3] 湯秀芬,魏鳳蘭.基于PXI總線的虛擬儀器系統的探析[J].寧夏工程技術,2003,2(1):74-75.TANG Xiu-fen,WEI Feng-lan.Research and analysis of virtual instruments on the base of PXI bus[J].Ning Xia Engineering Technology,2003,2(1):74-75(in Chinese).

[4] RUBEN Pefia,ROBERTO Cardenas.A cage induction generator using back to back PWM converters for variable speed grid connected wind energy system[C].The 27th Annual Conference of the IEEE Industrial Electronics Society,2001.

[5] TANG Feng,JIN Min.Stability analysis on parallel of LCLFilter-Based Grid-Connected converters in MW-Level Direct-Drive wind generation using complex vector[C].Electrical Machines and Systems(ICEMS),2011 International Conference,2011.