上跟蹤式大直徑鋼管(φ800mm)超聲波探傷設(shè)備的研發(fā)

張倫兆,袁 琪,高東林,唐海波,陳 泉,吳海燕,吳洋林

(北京有色金屬研究總院,北京 100088)

隨著我國管材制造業(yè)的發(fā)展,無縫鋼管正朝向大直徑的方向發(fā)展,我國正在由鋼管生產(chǎn)大國向鋼管生產(chǎn)強國邁進(jìn)。超聲波無損檢測作為一種成熟的技術(shù)已經(jīng)得到廣大生產(chǎn)廠家和用戶的信賴,然而,傳統(tǒng)的手工探傷很難滿足工業(yè)的批量化生產(chǎn),研制配套的自動化探傷設(shè)備勢在必行。在此前提下,研制了一套上跟蹤式局部水浸法超聲波探傷設(shè)備,該設(shè)備可用于檢測φ300~800mm的鋼管,實際探傷得到了良好的效果。

1 上跟蹤式水浸法探傷原理

工業(yè)上常用的超聲波檢測方法有接觸法和水浸法。水浸法與接觸法相比具有受探傷人員主觀影響小、可實現(xiàn)自動化、耦合介質(zhì)成本低、無污染等優(yōu)點,被廣泛應(yīng)用在生產(chǎn)自動探傷中,但其在大直徑鋼管探傷中的應(yīng)用還屬于起步階段。

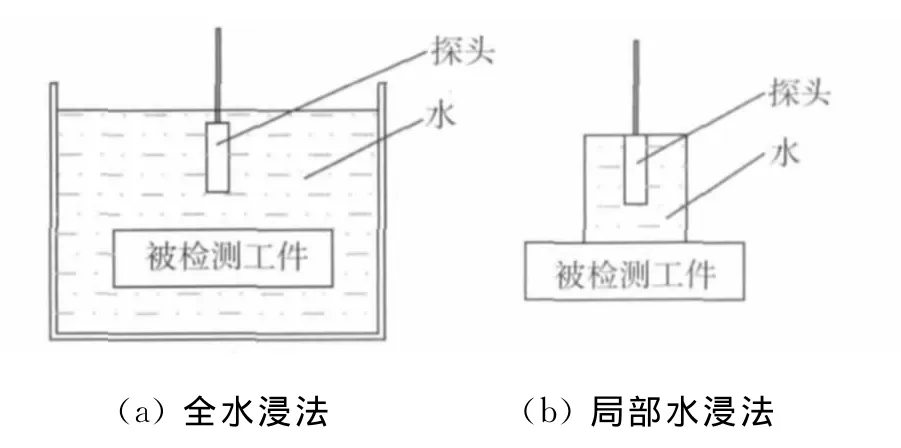

水浸法探傷以水作為耦合劑,按照探頭、水和被檢測工件的相對位置大致可分為全水浸法(圖1(a)所示)和局部水浸法(圖1(b)所示)。全水浸法就是將被檢測工件和探頭同時放在水中進(jìn)行探傷;局部水浸法是將探頭和被檢測工件部分浸在水中,使探頭與被檢測工件之間充滿水實現(xiàn)探傷。

圖1 水浸法探傷示意圖

圖2 上跟蹤式超聲波探傷

該套設(shè)備采用上跟蹤式局部水浸的方法,將探頭放置在被探傷鋼管的上方,如圖2所示。在探傷的過程中,鋼管螺旋前進(jìn),探頭跟蹤裝置固定不動,探頭在鋼管表面形成螺旋掃描線,實現(xiàn)對鋼管的探傷。

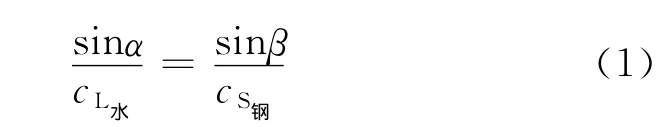

探傷原理如圖3所示。設(shè)備采用超聲橫波探傷法,聲波從水到鋼管中發(fā)生折射,折射時縱波全反射,只有折射橫波。根據(jù)斯奈爾定律(如下式(1)),通過調(diào)整探頭在水中發(fā)射的入射角α,計算出鋼中的折射角β。根據(jù)超聲波的傳播路線,確定出鋼中橫波是否可檢測到鋼管的內(nèi)外壁。為保證鋼中產(chǎn)生純橫波,水中入射角α取值范圍控制在14.5°<α<27°:

式中α為探頭在水中的入射角;β為鋼中的折射角;cL水為水中縱波聲速;cS鋼為鋼中橫波聲速。

圖3 探傷原理

在探頭設(shè)計上,采用多通道組合式探頭,為彌補超聲波在傳輸過程中的聲速擴散和能量衰減,探頭設(shè)計為線聚焦式,探頭頻率采用2~5MHz。

超聲波探傷儀選擇16通道,重復(fù)頻率2kHz,可實現(xiàn)自動記錄和存儲,每通道都有4個單獨報警閘門并且可以分別控制報警。

2 設(shè)備研發(fā)的技術(shù)難點

(1)難點一 上跟蹤式局部水浸法相對全水浸法,在探傷的動態(tài)過程中保持水層的穩(wěn)定性至關(guān)重要。水層不穩(wěn)就會在水中產(chǎn)生氣泡、漩渦的現(xiàn)象,同時會在儀器上產(chǎn)生干擾波,使系統(tǒng)產(chǎn)生誤判結(jié)果。

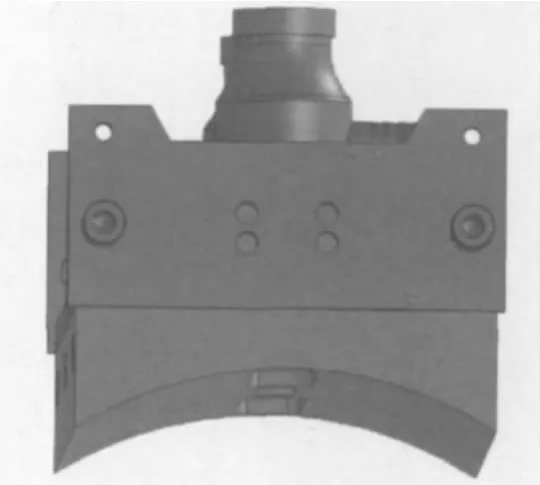

解決方案:由于探頭和鋼管在探傷的過程中是相對運動的,水將會沿著鋼管表面流出,流量的大小直接影響水層的穩(wěn)定,也就是如能將水的流失速度控制在一定范圍之內(nèi),就會得到一個穩(wěn)定的水層。該套設(shè)備采用水靴法增大與鋼管的接觸面積,減小水流失的速度,維持水層穩(wěn)定。通過實際應(yīng)用取得了滿意的效果,如圖4所示。

圖4 水靴

(2)難點二 由于被探鋼管存在橢圓度和直線度,在鋼管旋轉(zhuǎn)行走的過程中會產(chǎn)生不規(guī)律的跳動和擺動,如果探頭保持不動,將會導(dǎo)致水聲層和探頭入射角的變化,嚴(yán)重影響探傷的準(zhǔn)確度。

解決方案:實現(xiàn)探頭的隨動,即始終讓探頭隨著鋼管的跳動和擺動而作緊貼運動,但相對鋼管軸線位置又保持對中。該套設(shè)備采用水靴加彈簧跟蹤的方法,如圖2所示。水靴的下弧面半徑與被測鋼管相同,消除了水靴與鋼管間隙對跟蹤的影響,彈簧采用四組八個彈簧,通過彈簧作用,水靴可以實現(xiàn)上下、左右、前后各個方向隨鋼管運動并且始終緊貼在鋼管上,探頭與水靴在探傷的過程中保持相對不變的位置,最終實現(xiàn)探頭對鋼管的跟蹤。

(3)難點三 被探鋼管直徑大、重量重,要實現(xiàn)鋼管平穩(wěn)傳動,而且隨時正傳、反轉(zhuǎn)、停止,不僅對傳動輥道的強度有要求,對產(chǎn)生動力的電機控制也有較高的要求。

解決方案:在加大輥輪強度的同時盡量減輕整個傳動系統(tǒng)的轉(zhuǎn)動慣量,在電機的制動方面采取機械制動和能耗制動相結(jié)合的方法。保證了輥道對大規(guī)格鋼管的支撐和傳動,又降低了由于慣性大對輥道運動狀態(tài)控制的難度。

3 探傷設(shè)備的機械結(jié)構(gòu)

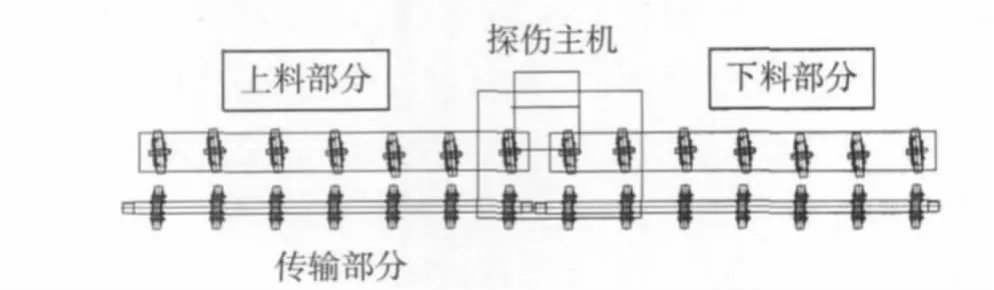

該套設(shè)備的結(jié)構(gòu)如圖5所示,主要由上料部分、傳輸部分、探傷主機和下料部分組成。

圖5 超聲波探傷設(shè)備示意圖

上料部分保證在一根鋼管探傷結(jié)束后將下一根傳到輥道上,傳輸部分帶動鋼管按要求平穩(wěn)通過探傷主機。傳輸部分具有螺距可調(diào)和旋轉(zhuǎn)速度可調(diào)的功能。超聲波探傷主機是整套設(shè)備的核心,它主要實現(xiàn)手工探傷中人手拿探頭的功能,決定了超聲信號的采集和傳輸?shù)某晒εc否。下料部分起到對鋼管收集的作用。

4 探傷設(shè)備的控制系統(tǒng)

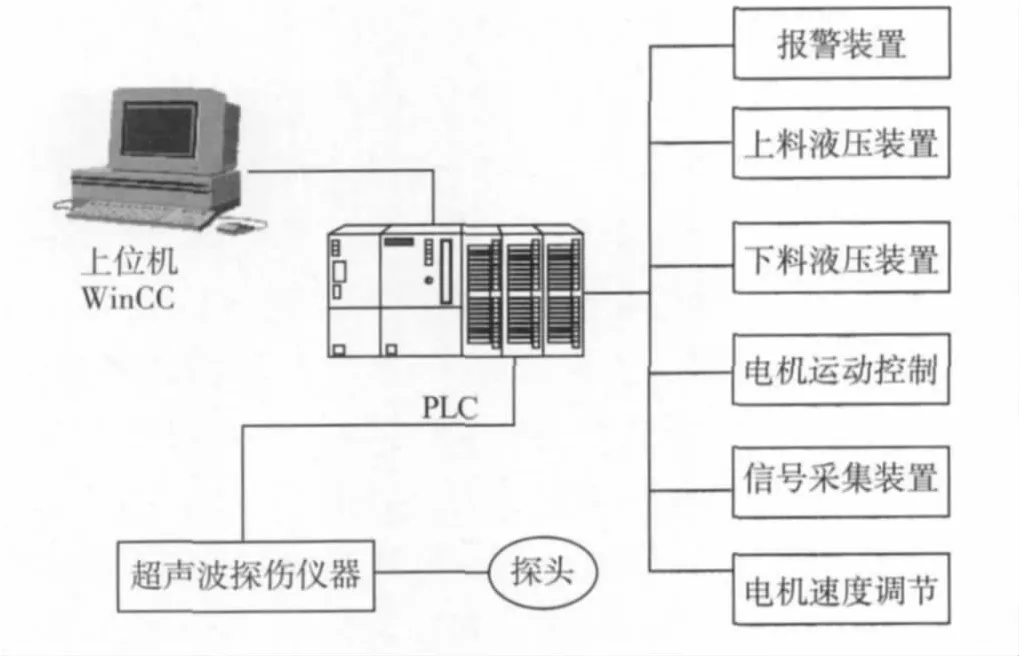

該套設(shè)備以PLC作為控制的核心,以安裝WinCC軟件的上位機作為人機交換界面,實現(xiàn)對整套設(shè)備的自動化控制,如圖6所示。上位機與PLC通過MPI電纜連接,采用MPI協(xié)議實現(xiàn)數(shù)據(jù)交換,方便操作人員對現(xiàn)場設(shè)備的監(jiān)控和參數(shù)的設(shè)置,如發(fā)現(xiàn)異常現(xiàn)象實時報警,嚴(yán)重情況可自動判斷并采取保護(hù)措施。

圖6 控制系統(tǒng)示意圖

5 實際應(yīng)用的效果

該套設(shè)備采取多通道組合式探頭,配備多通道超聲波探傷儀器,對鋼管進(jìn)行螺旋式掃查,提高了探傷速度,在實際的性能檢測中,滿足了 YB/T 4082—2000對鋼管超聲波自動探傷系統(tǒng)的要求。

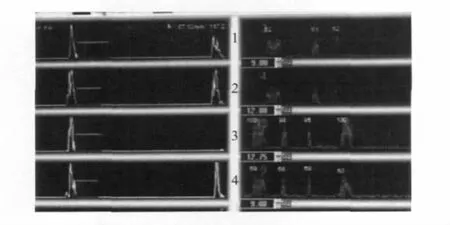

圖7是對鋼管樣管探傷的實際波形圖(帶有頭尾信號)。圖中1,2通道對鋼管的外傷進(jìn)行檢查,3,4通道對鋼管的內(nèi)傷進(jìn)行檢測,并能實現(xiàn)每個通道單獨報警,信噪比達(dá)到8dB以上,滿足實際探傷需求。

圖7 鋼管樣管波形圖

6 結(jié)論

該套設(shè)備可實現(xiàn)對大直徑鋼管自動化超聲波探傷,在現(xiàn)場使用的過程中具有檢測速度快,抗干擾能力強,檢測結(jié)果準(zhǔn)確等優(yōu)點。其探傷原理可擴展到其它材料管材及棒材的超聲波探傷中。