一種新型的四角彎曲沖孔復合模結構*

茆琦李濰

(蘇州市職業大學機電工程系,江蘇蘇州 215104)

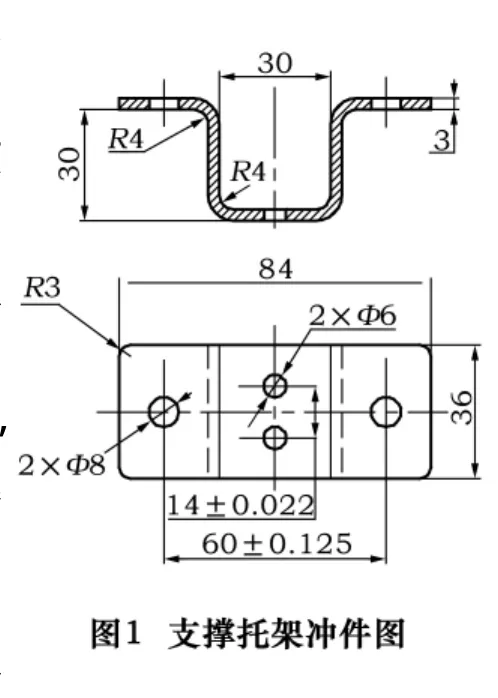

在蘇州市公共軌道交通設施技改項目中,需要設計制造某一支撐托架沖壓模具,該支撐托架沖件的尺寸及技術要求如圖1所示。起初按照傳統的先彎曲、再沖孔的沖壓工藝方案,經多次試模發現,孔間距精度難以控制,常常達不到圖紙要求。后經多次工藝試驗,決定采用一種新型復合模進行沖壓生產,經生產檢驗,完全符合支撐托架沖件的各項指標。采用復合沖壓與單工序沖壓生產相比,不但生產效率高,而且生產成本低。本文結合該支撐托架沖件的沖壓模具設計制造案例,闡述了一種新型四角彎曲沖孔復合模結構,對解決實際生產中的問題具有一定的現實意義。

1 沖件工藝性分析

圖1所示的支撐托架沖件,材料是Q235,板厚為3 mm,大批量生產,要求表面無劃痕,孔不允許嚴重變形。

托架形狀簡單對稱,經由沖裁和彎曲即可成形[1-2],但應注意以下兩點:一是該支撐托架沖件尺寸和厚度較大;二是托架為四角彎曲件,為了彎曲過程中坯料能夠進行適當的轉動和移動,4個角不能同時進行彎曲;三是托架上兩個φ8 mm孔的孔間距有一定的精度要求,先沖孔后彎曲很難控制其精度,因此確定沖壓工藝方案時應考慮先彎曲再沖孔[3]。

2 沖壓工藝方案分析

根據沖件的結構形狀可知,其基本工序有沖孔、落料、彎曲3種,考慮到沖件厚度較大以及大批量生產的要求,通過大量的工藝實踐,確定采用先沖孔(φ6 mm孔)落料、再彎曲沖孔(φ8 mm孔)的復合沖壓方案[4],這樣既能夠保證制件較高的形狀和尺寸精度以及較好的表面質量,又可以使生產免受設備噸位的限制,比較合理可行。沖孔落料復合沖壓工序件圖如圖2所示。

3 四角彎曲沖孔復合模結構設計及工作原理

為了保證兩個φ8 mm孔的形狀及孔間距精度,沖孔過程必須在四角彎曲之后進行[5],并且沖孔的同時應保證不能再發生彎曲變形。為此將沖孔凸模固定,將彎曲凸模設計成浮動結構[6],如圖 3 所示[7]。其中,彎曲凸模24[8]的作用至關重要:彎曲凸模24底板的外側表面與彎曲凹模配合,從而將彎曲凸模定位;在彎曲結束、沖孔開始時,當凸凹模11繼續下壓,彎曲凸模24還起到了限制彎曲高度的作用,使沖孔的同時保證不再發生彎曲變形;另外,沖孔結束、凸凹模上行后,彎曲凸模24在彈性元件23的作用下向上運動,其底板還能起到卸料的作用。

如圖3所示,沖壓前工序件以設置在彎曲凸模24上的兩個定位銷25來定位。上模下壓時,工序件被壓入彎曲凹模14的型腔,由于彈頂器19的彈壓力不大,因此首先進行外側的U形彎曲。當上模繼續下壓時,外側的U形彎曲結束,此時彎曲凸模24接觸到底部的彈性元件23,工序件開始進行內側的U形彎曲。由于彈性元件23的彈壓力較大,直到內側的U形彎曲結束時,也只發生少量壓縮。當上模繼續下壓時產生了更大的沖壓力,彈性元件23被更多地壓縮,開始進行沖孔。而此時由于彎曲凸模的形狀結構限定了彎邊高度,使得彎曲變形不再發生。當彈性元件23被壓縮到一定量時,沖孔凸模16進入凸凹模的沖孔凹模型腔,沖孔工序完成,沖孔廢料卡在凸凹模的型腔孔內。

模具完成了兩次U形彎曲成形及沖孔工序后,上模上行。首先彈性元件23和彈頂器19恢復,使彎曲凸模24向上運動,從而將工件從沖孔凸模16上卸下。上模繼續上行,彈頂器19繼續恢復,將彎曲凸模24繼續向上頂,直至彎曲凸模24頂部與彎曲凹模14的上表面平齊。上模繼續上行,工件和沖孔廢料卡在凸凹模型腔內。當上模上行到上止點時,壓力機滑塊內的打料橫桿通過打桿5、推件板3和帶肩推桿7、連接推桿27及推件塊26分別將沖孔廢料和工件推出。每沖壓一次,沖孔廢料被推下一次,凸凹模孔內不積存廢料。

4 結語

(1)該模具巧妙地利用了浮動式的彎曲凸模結構,先后完成了彎曲、沖孔兩道要求互不干涉的工序,布局合理,結構緊湊,可以有效地降低模具制造成本,是一種新型的四角彎曲沖孔復合模結構。

(2)模具沖孔時,工序件始終是在壓緊的狀態下成形的,在保證工件尺寸精度的同時也可保證沖件的形狀精度。

(3)該模具的彈性元件均裝在下模,彈性元件高度不受模具有關空間的限制,彈壓力大小容易調節,模具易于裝配、調試。

(4)由于凸凹模的壁厚與工件尺寸有關,因此該模具結構具有一定的局限性,必須在滿足凸凹模最小壁厚要求的前提下應用。

[1]丁松聚.冷沖模設計[M].北京:機械工業出版社,2001.

[2]沖模設計手冊編寫組.沖模設計手冊[M].北京:機械工業出版社,1988.

[3]肖景榮,姜奎華.沖壓工藝學[M].北京:機械工業出版社,1990.

[4]徐煥彰.橫梁落料沖孔通用復合模及彎曲模[J].模具制造,2003(1):34-35.

[5]竇巖平,吳鳳林.彎曲模對彎曲件尺寸精度影響的思考[J].機械管理開發,2011(5):101-104.

[6]張榮清.帶浮動凸模的彎曲成形模[J].模具工業,1998(1):13-14.

[7]楊占堯.沖壓模具圖冊[M].北京:高等教育出版社,2008.

[8]張威.支架彎曲沖孔復合模設計[J].模具制造,2007(3):10-11.