外圓磨削在線優化*

呂長飛 李郝林

(①上海理工大學光電信息與計算機工程學院,上海 200093;②河北農業大學機電工程學院,河北保定 071001;③上海理工大學機械工程學院,上海 200093)

在機械加工中,磨削加工具有較高的加工精度,常作為工件最終的機械加工方法。目前,磨削加工正朝自動化、智能化方向發展;但是,眾多的影響因素為磨削過程的研究帶來了挑戰。通過傳感器大量收集磨削加工的狀態信息,利用人工智能方法對磨削加工進行控制是可行的途徑[1-7]。聲發射信號能夠提供磨削加工各方面信息,利用它可以實現對加工過程進行多方面監測,并能為磨削加工智能化控制提供多種特征信息,使系統具有較好的特征辨識能力,提高決策控制質量。本文基于已有的實際磨削量的磨削模型,利用小生境蟻群算法和小生境粒子群算法,對磨削過程粗磨段和整個磨削過程的實際磨削進給量和磨削深度進行了優化,得到優化模型。采用Matlab編程,根據所得優化,利用磨削過程聲發射信號,對磨削量進行仿真,實現外圓磨削實際磨削量的在線優化。本研究對提高磨削質量和效率,實現磨削過程的在線監測和智能化控制有著極大的推動作用。

1 磨削模型

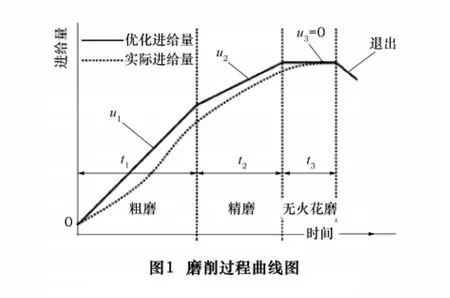

外圓磨削過程如圖1所示。根據文獻[9]分析,影響磨削過程的主要參數包括:粗磨進給量(u1)、粗磨時間(t1)、精磨進給量(u2)、精磨時間(t2)、無火花磨進給量(u3)、無火花磨時間(t3)、砂輪修整導程(Sd)、砂輪線速度(V)和工件線速度(v),其中與優化過程相關的獨立參數只有:u1、u2、t1、t2、t3和Sd。

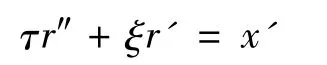

外圓磨削過程的進給量微分方程可表示為

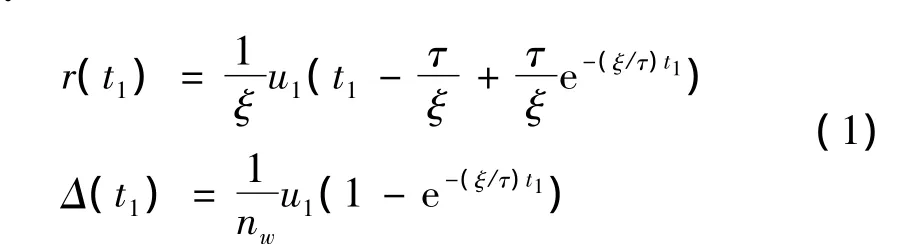

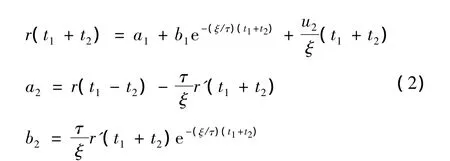

式中:τ為磨削系統的時間常量;ξ為與砂輪鈍化程度相關的系數;r'為實際進給率;x'為控制進給率,在粗磨段,x'=u1,精磨段,x'=u2,無火花磨段,x'=u3=0。對粗磨段,實際磨削進給量r(t1)和磨削深度Δ(t1)可表示成[9]:

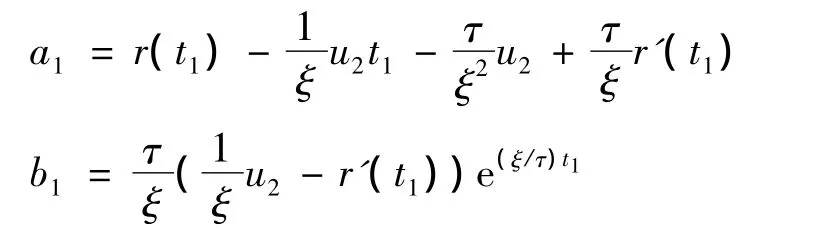

式中:nw為工件轉速。令:

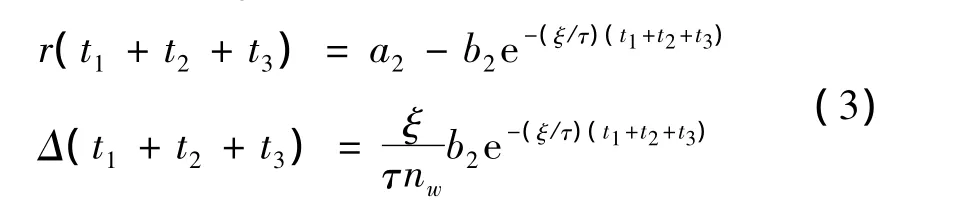

則整個磨削過程的實際進給量r(t1+t2+t3)和磨削深度Δ(t1+t2+t3)可表示為:

2 蟻群算法和小生境粒子群算法

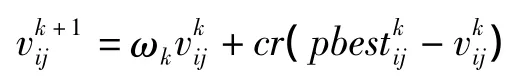

小生境蟻群算法(NACA)的基本思路是[10]:隨機產生N個螞蟻的初始群體,使螞蟻隨機分布在函數的可行域上;根據優化函數計算每個螞蟻的初始信息素,信息素正比于函數值;根據每個螞蟻的當前信息素和全局最優信息素求出螞蟻的轉移概率;根據轉移概率更新每個螞蟻的位置;新位置限制在函數可行域內,螞蟻移動到新位置后就立即更新自己的信息素。

算法需要對螞蟻選擇路徑的全局轉移概率P0、螞蟻在每一個位置所留信息素的蒸發系數P、螞蟻規模N以及迭代次數E進行設置,需要隨機產生螞蟻的初始位置;信息素濃度函數一般都是待優化函數和螞蟻位置的函數,根據信息素濃度和轉移概率來選擇螞蟻路徑,來更新每個螞蟻的信息素,根據最大和最小信息素來求解每個螞蟻的下一步轉移概率和進行局部或者全局搜索,并進行位置更新。

3 磨削優化

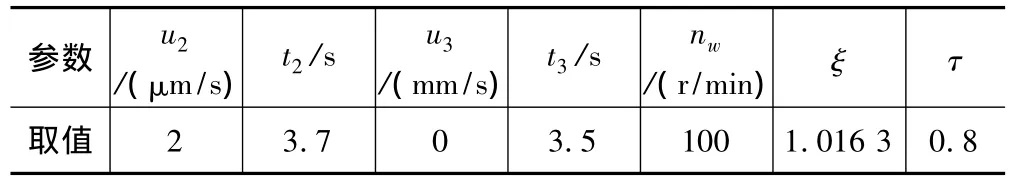

對磨削粗磨段和整個磨削過程進行優化,選用磨削參數分別如表1所示。對于粗磨段,由式(1)可知,實際磨削量為粗磨段進給量和進給時間的函數;對于整個磨削過程,由于粗磨段磨削進給量和進給時間的影響占絕對優勢,其他參數影響相對很小,故也只考慮實際磨削量粗磨段進給量和進給時間的函數。分別采用小生境粒子群算法(NPSA)和小生境蟻群算法(NACA)進行優化,利用Matlab編程實現算法,算法的參數取值如表2所示。

表1 粗磨段及整個磨削過程磨削參數及相關常量取值

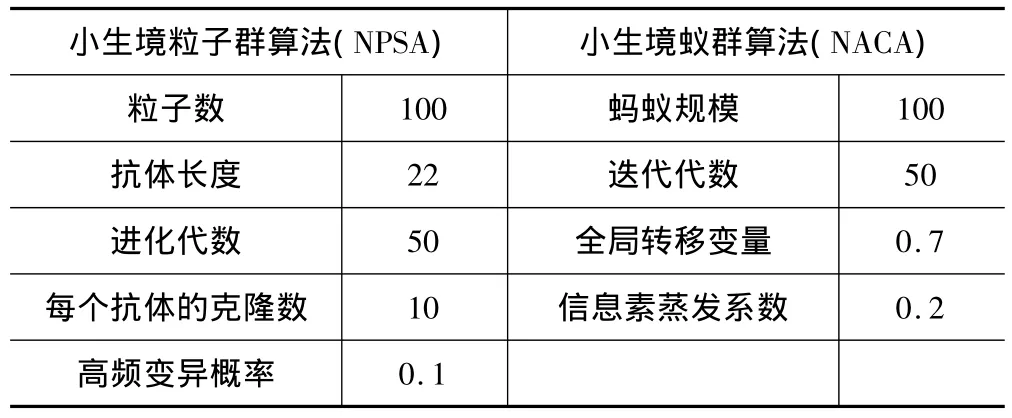

表2 小生境粒子群算法(NPSA)和小生境蟻群算法(NACA)參數取值

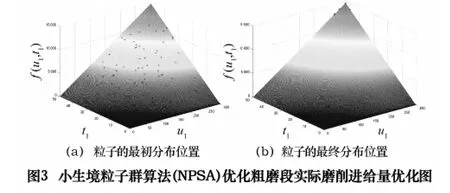

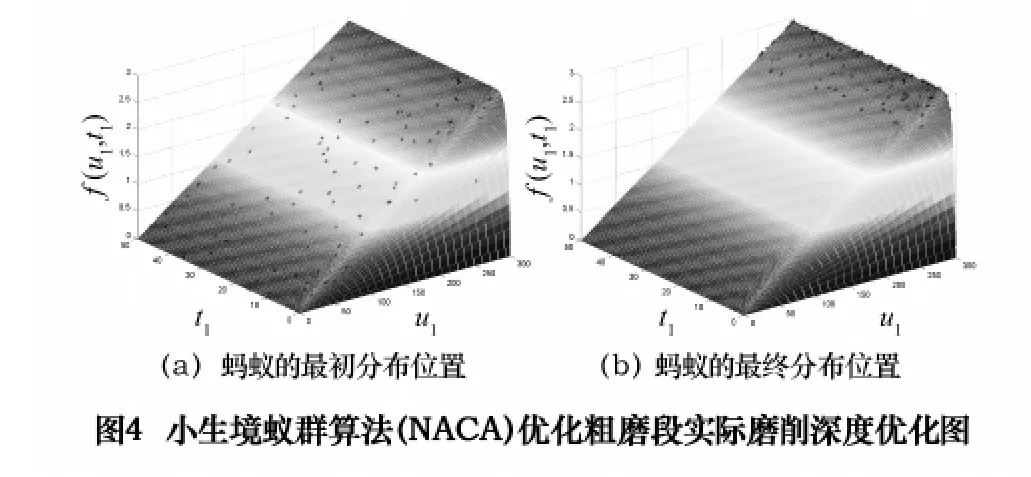

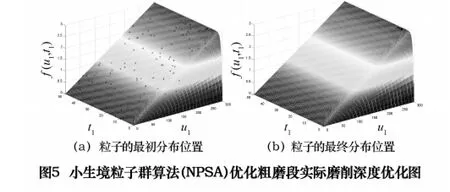

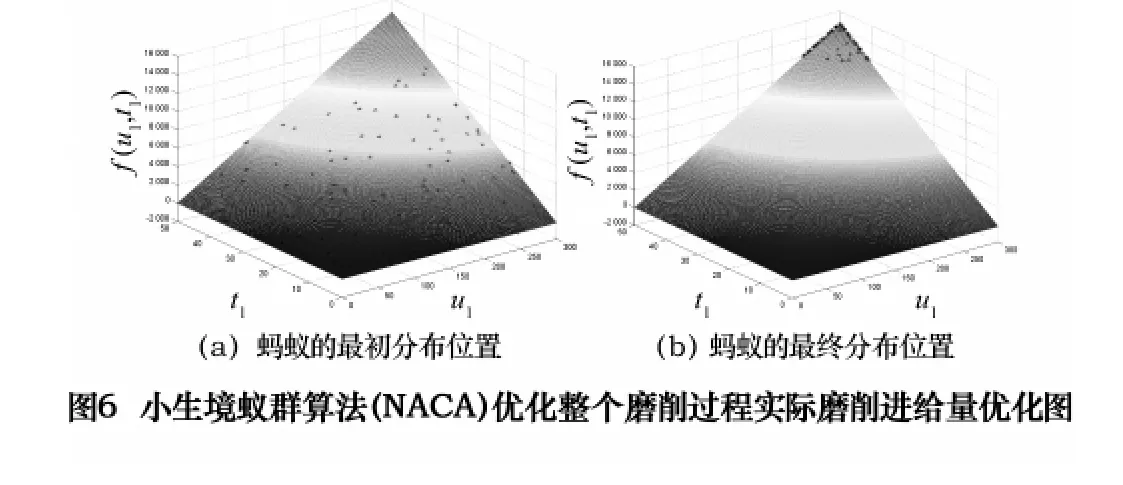

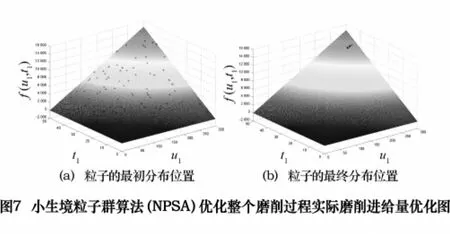

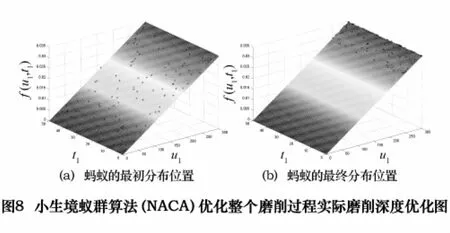

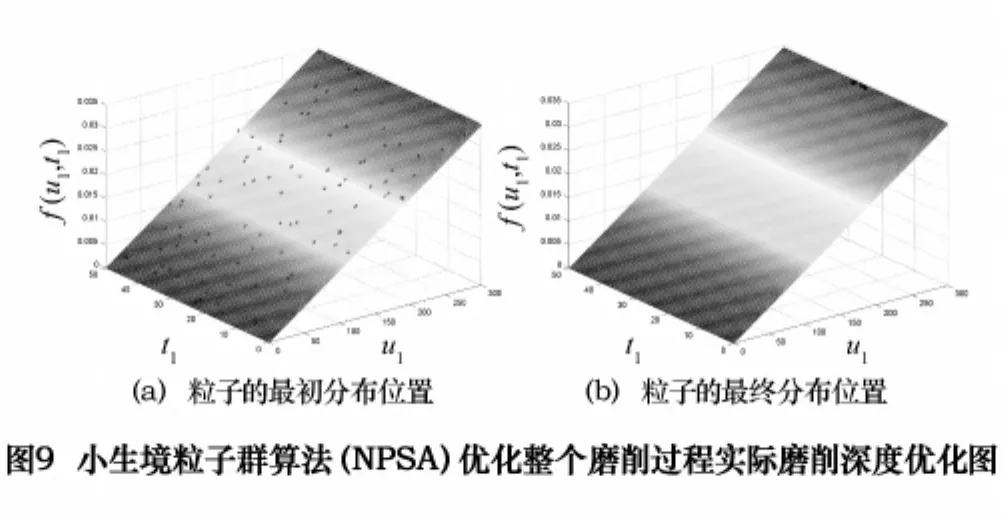

對粗磨段和整個磨削過程的實際磨削量的優化函數分別取式(1)和式(3),粗磨段優化和整個磨削過程優化相應圖形如圖2~9所示。

對于磨削過程粗磨段和整個磨削過程,利用小生境蟻群算法(NACA)和小生境粒子群算法(NPSA)均可在極短時間內找到全局最優點。利用小生境蟻群算法(NACA)能一次性找到全局最優值,也能找到全部局部極點,同時所有極值點比較分散;利用小生境粒子群算法(NPSA)也可以找到全局最優點,但由于初始粒子位置隨機性,未必能運行算法一次找到,在運行程序3次之內必然能找到全局最優解,且算法找到的極值點相對集中,為少量幾個點,這可使得進一步的運算快捷有效。

4 磨削聲發射仿真

實驗在SCHLEIFRING-CHINA公司的K-C33數控萬能內外圓磨床上進行,加工元件包含長軸和短軸。聲發射傳感器采用Dittel AE6000,圖10a為實驗實物圖,圖10b為實驗原理框圖。砂輪尺寸為φ496 mm的氧化鋁砂輪,線速度為35 m/s。

實驗參數按照表1所示進行,實驗所得曲線,以及利用優化模型仿真曲線如圖11所示。

優化后仿真曲線基本反映了實際加工過程,且變化過程更平穩,磨削加工各階段更分明,可做為反饋信號控制調整磨削工藝參數,以實現對磨削工藝的優化,實現了磨削加工磨削進給量和磨削深度的在線監測,極大地推動了磨削過程的智能化。

5 結語

本文利用小生境蟻群算法和小生境粒子群算法對磨削工藝模型進行了優化,優化后的模型可在限定加工條件范圍內選擇最優加工參數,實現最優磨削加工進給量和磨削實際切深用量,以提高磨削的精確度和磨削效率。利用優化模型和磨削過程聲發射信號,對磨削過程進行仿真,可實現磨削優化程序實時跟進磨削過程聲發射信號,在Matlab程序中實時顯示曲線,并做為反饋信號,去控制調整加工工藝參數,以實現磨削工藝的最優化,提高磨削加工精度和磨削效率,實現了磨削加工過程的在線優化和監測,極大推動磨削加工的智能化。

[1]KARPUSCHEWSKI B,WEHMEIER M,INASAKI I.Grinding monitoring system based on power and acoustic emission sensors[J].Trans.of the ASME,1984,106:28.

[2]劉貴基,鞏亞東,王宛山.聲發射技術在磨削加工監測中的應用[J].機械工程師,2001(12):4 -6.

[3]HUNDT W,LEUENBERGER D,REHSTEINER F.An approach to monitoring of the grinding process using acoustic emission(AE)technique[J].Annals of the CIRP,1994,43(1):295 -298.

[4]J-S Kwak,M -K Ha.Intelligent diagnostic technique of machining state for grinding[j].Int J Adv Manuf Technol,2004(23):436 -443.

[5]JAYAKUMAR T,MUKHOPADHYAY C K,VENUGOPAL S,et al.A review of the application of acoustic emission techniques for monitoring forming and grinding processes[J].Journal of Materials Processing Technology,2005(159):48 -61.

[6]MUENTER Norman,KNAPPMANN Stephan,Caspar Morsbach,et al.Acoustic emission(AE)measurements to determine dynamic flying characteristics of optical sliders[J].Microsyst Technol,2007(13):173-175.

[7]JAYAKUMAR T,MUKHOPADHYAY C K,VENUGOPAL S,et al.A review of the application of acoustic emission techniques for monitoring forming and grinding processes[J].Journal of Materials Processing Technology,2005(159):48 -61.

[8]HECKER Rogelio L,LIANG Steven Y,WU Xiaojian,et al.Grinding force and power modeling based on chip thickness analysis[J].Int J Adv Manuf Technol,2007(33):449 -459.

[9]LI G F,WANG LS,YANG L B.Multi- parameter optimization and control of the cylindrical grinding process[J].Journal of Materials Processing Technology,2002(129):232 -236.

[10]黃友銳.智能優化算法及其應用[M].北京:國防工業出版社,2008.