智能液壓滑動軸承試驗臺測量數值的標定

王利利

浙江師范大學職業技術教育學院 浙江金華 321019

智能液壓滑動軸承試驗臺測量數值的標定

王利利

浙江師范大學職業技術教育學院 浙江金華 321019

介紹了智能液壓滑動軸承試驗臺的工作原理,對試驗臺進行了基本標數值標定,通過改進,試驗設備的穩定性與真實性大大提高。

智能液壓滑動軸承試驗臺;數值標定;實驗儀器

目前用于動壓滑動軸承的主流實驗臺主要有兩類,一類是用壓力表直接測量軸承內部的壓力,另一類是用傳感器檢測壓力,用相關電路進行數據采集。用壓力表直接測量軸承內部壓力的液壓軸承實驗機具有壓力顯示直接、讀數直觀等優點,但其數據即時性差,數據需人工采集,造成分析和后處理麻煩等缺點。而第二類實驗機是新研制的,用傳感器對壓力進行檢測,數據通過ID卡能直接傳遞到計算機中,進行實時處理,我院所購智能液壓滑動軸承試驗臺就屬于這類實驗臺,但在使用中發現實驗臺所測數據的可靠性存在一定問題,所測數據不穩定,無法得知測量數據與真實值的差異,其測量數據的真實性有待進一步驗證。

1 設備的工作原理

滑動軸承實驗臺用于滑動軸承實驗,主要利用它來觀察滑動軸承的結構及油膜形成的過程,測量其周向油膜壓力分布,通過測定可以繪制出摩擦特性曲線、周向油膜壓力分布曲線和測定其承載量[3]。滑動軸承實驗臺結構如圖1所示。

圖1 滑動軸承實驗臺結構簡圖

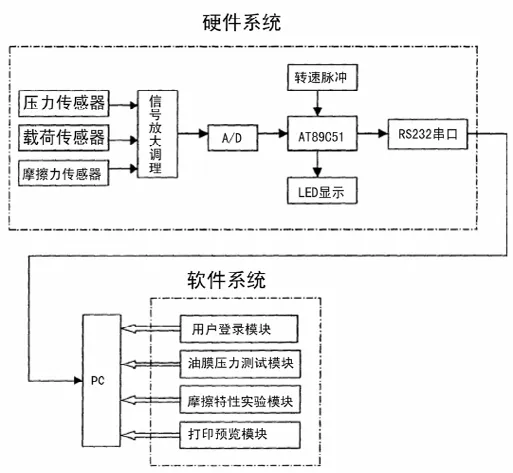

液壓滑動軸承實驗臺的系統組成如圖1所示,主要由硬件系統和軟件系統組成。傳動主要由直流電機2通過三角帶3傳動主軸9,主軸順時針旋轉,軸上裝有精密加工制造的主軸瓦10,由裝在底座里的無級調速器實現主軸的無級變速,軸的轉速由裝在面板1上的左數碼管直接讀出[2]。主軸瓦外圓處被加載裝置(未畫)壓住,旋轉加載桿5即可對軸瓦加載,加載大小由負載傳感器測出,由面板上右數碼管顯示。主軸瓦上裝有測力桿,通過摩擦力傳感器6可得出摩擦力值。主軸瓦前端裝有1號~7號7只測徑向壓力傳感器7,傳感器的進油口在軸瓦的1/2處。在軸瓦全長處裝有一個測軸向壓力的壓力傳感器。即第8號壓力傳感器,傳感器的進油口在軸瓦的1/4處。

滑動軸承的電路電氣控制部分:

電機調速部分:該部分采用的由脈寬調制(PWM)原理設計的直流電機調速電源,調節面板上的調速旋鈕,可以調節所需的工作轉速。

直流電源及傳感器放大電路部分:該電路板由直流電源及傳感器放大電路組成,直流電源主要向顯示控制面板和10組傳感器放大電路供電,將10個傳感器的測量信號放大到規定幅度供顯示控制板采樣測量。

顯示測量控制部分:該部分由單片機、A/D轉換和RS-232接口組成。單片機負責轉速測量和10路傳感器信號采樣,將采集的參數送面板顯示。另外各采集的信號經RS-232接口送上位機(電腦)進行數據處理[7]。

設備的工作原理:滑動軸承的工作流程如圖2所示。當試驗軸承形成液體動壓后,油膜壓力通過壓力傳感器轉換成電壓(mv)輸出,再經滑動軸承數據采集儀(采集儀通過電壓放大裝置將電壓放大,并將放大后的電壓信號通過A/D轉換板進行模/數轉換),轉換后的信號,一路送入LED數碼管顯示,另一路送入計算機中,通過計算機軟件將這些數據轉換成相應的壓力值[9],再進一步處理,繪制實驗數據表格和實驗曲線,用打印機輸出結果。

圖2 滑動軸承的工作流程簡圖

2 傳統的壓力表測量的原理

傳統的滑動軸承測量設備,如圖3所示。

圖3 液壓滑動軸承的剖面圖

它主要由主軸4、被測試軸瓦5、油箱12和動力系統、加載系統、力矩測試系統,壓力測試以及機座等部分構成。采用直流電動機控制主軸的調速范圍,并通過可變電阻進行無級調速[8]。實驗過程中,直流電機2通過V帶傳動3將動力加給主軸4使其旋轉,并借助于控制電路來改變主軸4的轉速。油箱12內裝有足夠的潤滑油,主軸4的下部即直接浸泡其中。由于主軸軸頸直徑略小于被測試軸瓦的孔徑,二者之間自然形成楔形間隙。在主軸4轉動過程中,潤滑油不斷帶入楔形間隙。所以當主軸達到一定轉速時,就會形成動壓潤滑油膜[4]。在實驗過程中,加載系統通過加載桿6對試驗軸承進行加載,而由力矩測試系統測量其摩擦力矩的大小。由于它是用壓力表來直接測量壓力的,它的原理比較簡單,直接通過壓力表讀數值,直觀,測得的壓力比較準確,是真實的壓力值,且不需要進行電路信號的轉換與采集,但是測量的時候必須手動畫圖來分析,過程長。

3 試驗臺標定過程

3.1 對比分析

分析了設備工作原理后,我們發現,用傳感器測量出壓力變化值是通過電路數值轉換而傳到計算機的,其數值標定的方法是通過傳感器的量程標定而實現的。電路如果基準標定不正確,后面所測量的數據很容易失真,不能正確地反映實際的壓力數據,并且受外界影響較大,不能很精確地模仿真實滑動軸承的油膜壓力及油膜分布。

經過分析大量資料,我們提出了研究思路,即用壓力表來測量實際的壓力值,在同一轉速、同一載荷作用下,測得各個點的壓力,然后根據各個點的油膜壓力,調整電路板上的電橋電路,使計算機上各點的顯示壓力與我們的實測壓力一致 ,然后在電路上做好阻值標定。用實驗的方法,在不同的轉速下,不同的載荷下,通過多次測量各個點的實驗壓力數據,進行驗證,完成傳感器控制電路的標定,從而改進實驗設備的穩定性。

3.2 數值標定

3.2.1 拆解設備

我們對設備進行了拆分分析,并且對設備的線路進行了檢測,得到設備機械、電氣控制部分的工作原理,圖4是設備的部分液晶顯示屏,顯示的有轉速信號、一個測量點的壓力信號、可調轉速按鈕。

圖4 拆解設備

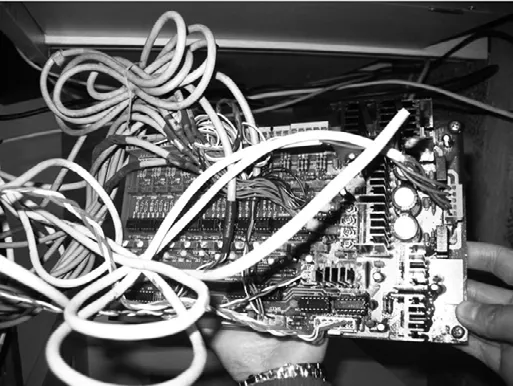

實驗設備的核心放大電路如圖5所示。電路板上主要包括信號調理電路,A/D轉換電路,電平轉換電路測量電源電路等。

圖5 拆下電路板

數據采集處理電路主要用于傳感器信號的處理。由前面介紹可知,傳感器出來的信號是mV,必須經過放大調理才能送入單片機中,放大后的信號經模數轉換成為數字信號,再傳輸至單片機中(如圖6所示)。

圖6 數據傳輸路線

3.2.2 用壓力表測量不同測量點的真實壓力值

了解實驗設備的工作原理后,用標定好的數據采集電路采集信號,但是目前我們使用的設備在這點上缺少穩定性,測量值發生與實驗不符的現象。經檢查發現電路板上的可調電阻不在標定的范圍內,我們對實驗設備的傳感器進行了更換,用購買的壓力表來代替傳感器的測量點測量每個位置的真實壓力。在固定的轉速和所加載荷一定的條件下,我們分別測量了8個測量點的壓力值,手動記錄下8個壓力表的壓力值(如圖7所示)。

圖7 壓力表測量壓力值

測量過程如下:

啟動電機,控制主軸轉速,然后對軸承進行加載,觀察燈泡,看是否形成油膜。當形成穩定的壓力油膜后,記錄這個測量點的壓力值,根據測出的油壓大小按比例繪制油壓分布曲線。根據測量得到的數據作圖,畫出半圓代表包角為180°的軸瓦,沿著半徑方向畫出徑向線,分別代表各壓力表所處位置。按比例將各個壓力表測的壓力值畫在其相應的徑向線上。可取比例1 MPa=50 mm。將各相應點連成平滑曲線,就是位于軸承寬度中部載面上的油膜壓力分布曲線。曲線的起末兩點可由估計確定(如圖8所示)。

圖8 手繪油膜分布的曲線圖

3.2.3 對電路進行標定,使電腦顯示值與壓力表測量值一致

對電路進行標定,設定的轉速與加載的載荷不變,把壓力表1號的讀數作為基準,對電路板上放大電路的電阻進行調整,直至調整到計算機1號壓力傳感器的顯示值與1號壓力表相符,1號測量點傳感器的電路基準標定完成。以此類推,調整2~8號的壓力傳感器,并且標定電路可變電阻值(如圖9所示)。

圖9 對電路進行標定

4 實驗結論

標定完成后,接好電路板,對實驗設備進行驗證。標定前的實驗儀器在實驗中測得的一份實驗報告(如圖10所示),這一報告中顯示實驗數據與計算值差異大,并且分布狀態與理論分析結果不相符。

圖10 標定前試驗臺測試結果

標定后的實驗儀器在實驗中測得的一份實驗報告(如圖11所示),這一報告顯示實驗數據與計算值誤差為0.28%,分布狀態與理論分析結果一致,可見實驗的準確率、可靠性均已大幅度提高。

圖11 標定后試驗臺測試結果

[1] 黃文虎,夏松波,劉瑞巖.機械故障診斷原理、技術和應用基礎[M].北京:科學出版社,1996.

[2] 陳伯賢.YZ-1型液壓動載軸承試驗臺的設計與研究[M].北京:清華大學出版社,1987.

[3] 樊昶明,甘慧慶.YZ-1液壓動載軸承試驗臺的試驗研究[J].潤滑與密封,1998,4:16-18.

[4] 孫恭壽,馮明.液體動靜壓混合軸承設計[M].北京:世界圖書出版公司,2000.

[5] 劉天豪,楊波,吳鹿鳴,等.基于組態王的滑動軸承周向油膜壓力分布實驗曲線的研究[J].機械,2008,7:12-14,60.

[6] 陸天煒,吳鹿鳴.機械設計實驗教程[M].成都:西南交通大學出版社,2007.

[7] 楊國安.機械設備故障診斷實用技術[M].北京:中國石化工業出版社,2007.

[8] 雷天覺.新編液壓工程手冊:上冊[M].北京:北京理工大學出版社,1998.

[9] 付建鋒,陳凌珊,陳伯賢.YZ-1型軸承試驗臺的開發與應用[J].潤滑與密封,2002,2:57-58,62.

Measuring values calibration of intelligent hydraulic pressure sliding bearing test-bed

Wang Lili

Zhejiang normal university, Jinhua, 321019, China

This paper introduces the working principle of intelligent hydraulic pressure sliding bearing test-bed, and the value is calibration. The stability and authenticity of this test-bed is greatly increased through the improvement.

intelligent hydraulic sliding bearing test-bed; numerical calibration; experiment instrument

2011-10-20

王利利,本科,實驗師。