西門子S7-200 PLC在焊縫滾壓設備中的應用*

李天真,童嘉陽,慎建民

(1.湖州職業技術學院,浙江 湖州 313000;2.諾丁漢大學,英國 諾丁漢 ng72rd;3.久立集團股份有限公司,浙江 湖州 313000)

不銹鋼焊管在材質和力學性能方面都要優于不銹鋼無縫管,但不銹鋼焊管內、外焊縫余高,特別是內焊縫余高的去除問題一直困擾著不銹鋼焊管生產企業。根據ASTM-A249標準須對整管或僅對焊縫進行余高去除處理,雖然有內置刮刀或內磨裝置等去除辦法,但實際使用效果并不理想,特別是對一些薄壁管,去除效果更是無法達到企業的產品質量控制要求[1-2],而在化工或電站換熱器用焊管的生產過程中,需對管子端部進行脹管,如果脹管過程中內焊縫有余高過大就無法進行。現在焊縫冷軋處理已成為美國焊管制造商的標準生產方式。

本公司擁有10多條生產大型電站、鍋爐換熱器用焊管的自動化生產線,其中三條配備進口的焊縫滾壓設備,對管材的縱向焊縫進行處理,但其調試困難,故障率高,維修難;而其它的生產線尚無配置此類設備。因此,為滿足生產需要,利用西門子S7-200 PLC和EasyView觸摸屏為主要控制核心研發適合本公司生產線的焊縫滾壓設備便成為當務之急。

1 焊縫滾壓設備簡介

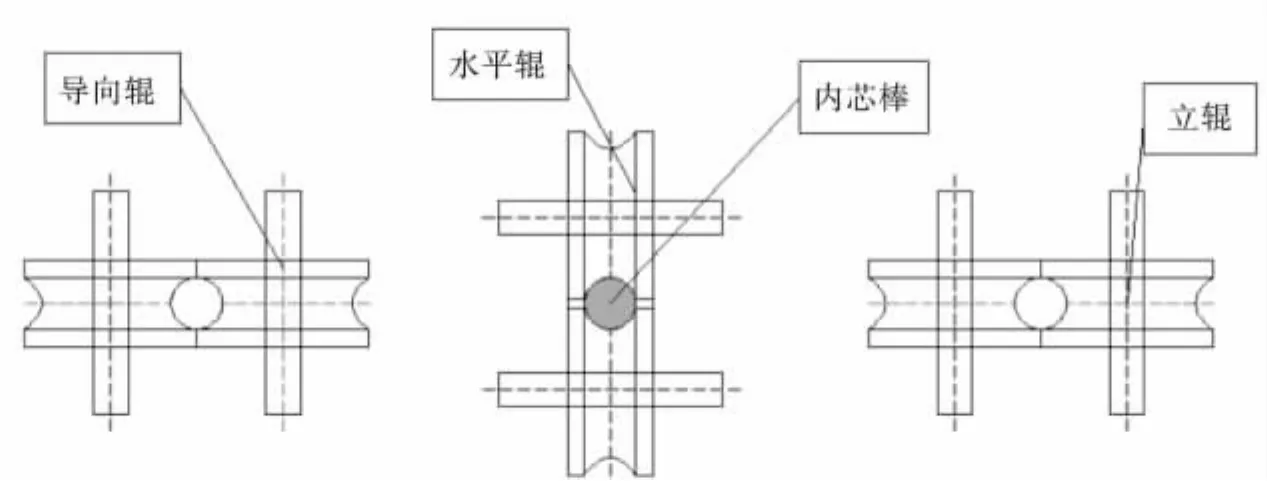

焊縫滾壓設備主要由軋輥、內芯棒、液壓氣動系統、電液氣控制系統和內外焊縫整平機架等組成。其中,滾壓輥組成如圖1所示,在機架前裝有一對導向輥用于焊縫糾偏,保證焊接后的焊縫位于正上方。水平輥安裝于往復運動的機架上,其上有一對上下方式安裝的軋輥,下軋輥固定,上軋輥由液壓缸拖動可作上下運動。立輥裝于下機架上,位于水平輥后面,用于管子復圓。

圖1 滾壓輥組成簡圖

在管子中間有一個芯棒,利用氣缸通過鋼絲繩牽引可以將它往回拉,通過軋制小車的水平往復運動和上軋輥的上下動作,從而完成對焊縫的冷軋處理。

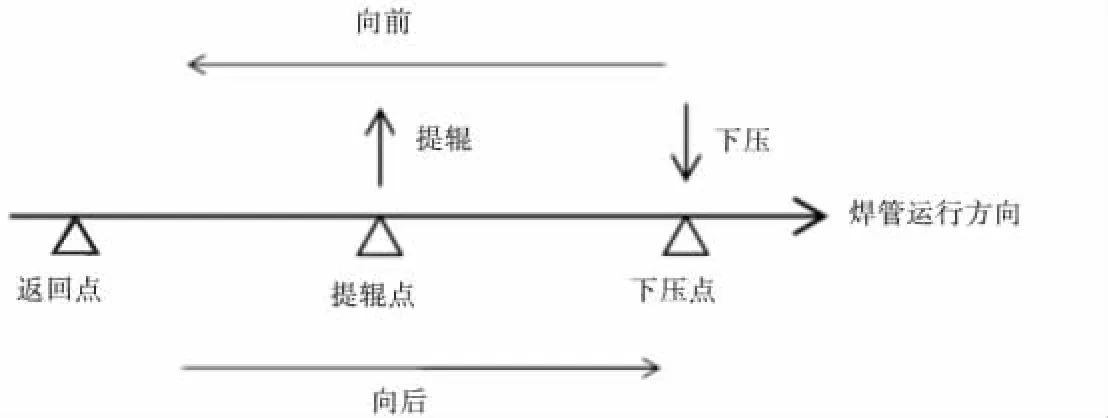

2 焊縫滾壓處理工作流程

帶有內、外焊縫余高的不銹鋼焊管經過導向輥糾偏后,使焊縫位于正上方;再經由水平輥滾壓后,內、外焊縫余高被去除,焊管截面成為一個橢圓,而芯棒在焊管內被卡住跟隨焊管前行,經后面的立輥擠壓后,變成正圓,芯棒與管子分離并在機架返回時被氣缸拉回到適當位置,進行下一個循環[3]。其工作過程如圖2所示。

圖2 焊縫滾壓工作過程流程框圖

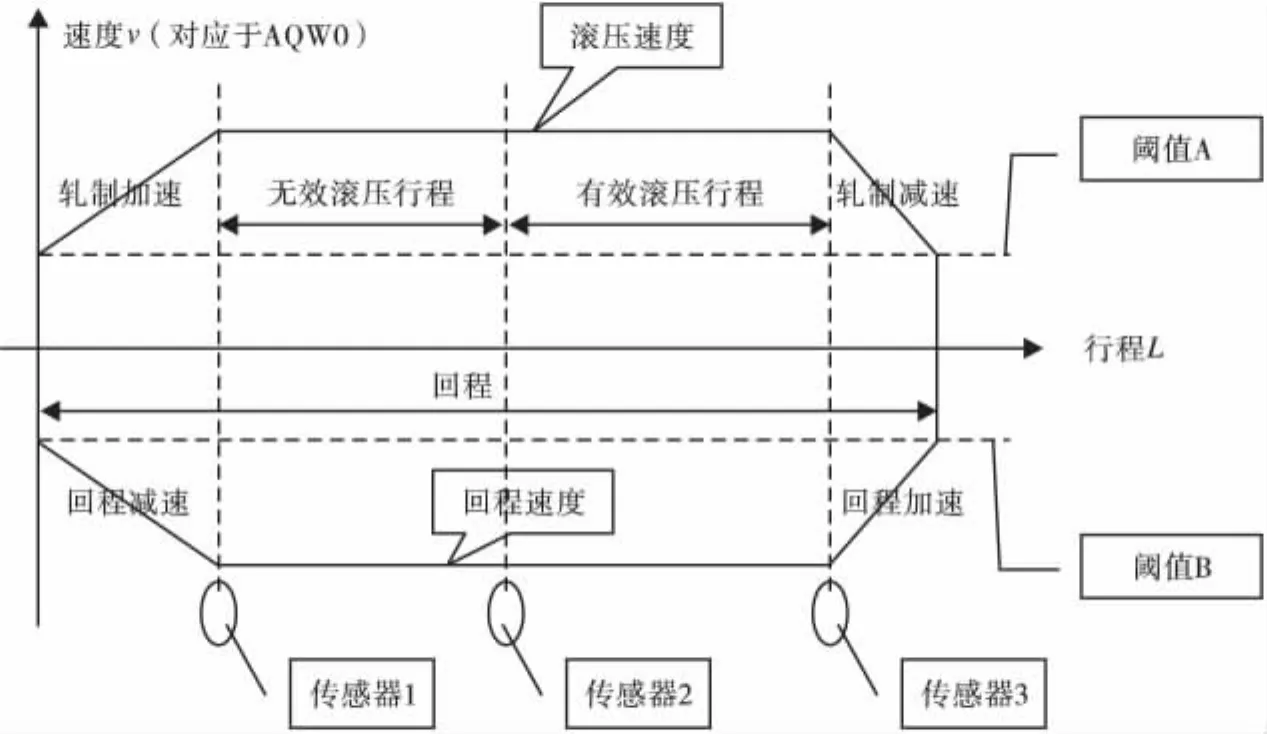

根據生產工藝的要求,在整個機架向前運動的行程內,要求其中的一段作為有效的滾壓行程[4],滾壓行程可根據滾壓效果調節,也就是圖2中下壓點和提輥點之間的行程;滾壓速度能夠根據不同的焊接速度進行調節;在滾壓行程的頭尾,均有加速、減速的過程,且其加速度大小可分別進行調節。在滾壓行程結束后,滾壓機架回到起始點,在回程的頭尾,也有加、減速的過程,并且其加速度大小也可分別進行調節。機架運動速度曲線如圖3所示。

圖3 機架運動速度曲線

圖中:軋制加、減速度是根據觸摸屏設置的加、減速時間值(由設置的死區值加速至滾壓速度或減速至比例閥閾值A)進行計算得到;同理,回程加速和回程減速也可用同樣方法得到。傳感器1、傳感器2和傳感器3的位置可以在一定的范圍內調整,以期得到最佳的滾壓效果。

針對電磁閥的特性,設置兩個閾值,如圖3中閾值A和閾值B,其大小可根據不同的電磁閥分別設置,在電磁閥換向時,加速過程從正向閾值開始,減速過程在反向閾值結束[5],以期得到電磁閥的快速響應,克服電磁閥的死區。

3 PLC控制系統設計

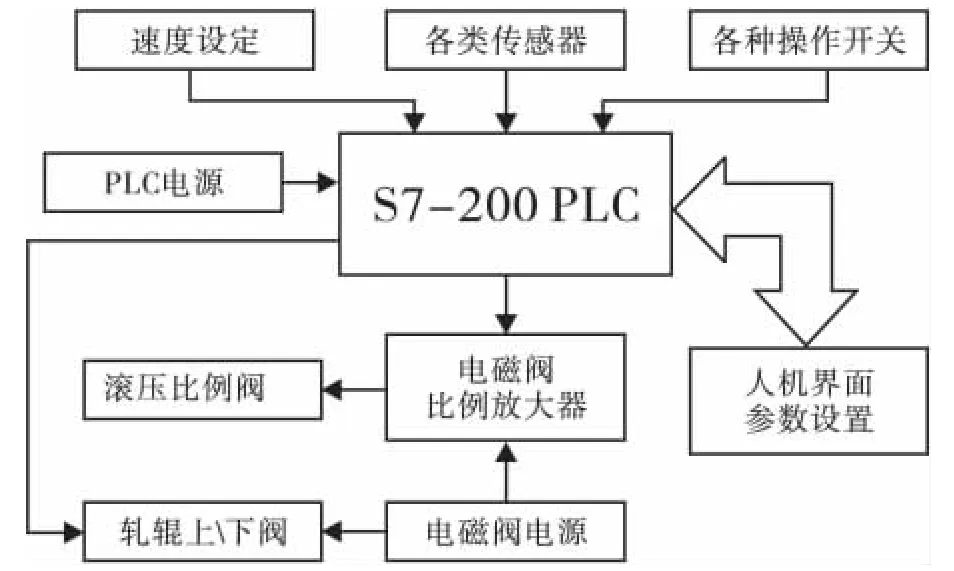

3.1 系統總體結構

采用西門子S7-200CPU+EM235模擬量輸入輸出模塊和EasyView觸摸屏為控制核心設計焊縫滾壓設備的PLC控制系統。

S7-200CPU有二組通訊口Port0和Port1,Port0口作為與計算機的通訊口,編程和維護用,Port1口作為與人機界面的通訊口,同時其自帶的開關量I/O輸入輸出點正好滿足系統要求,不需要增加數字量擴展模塊。

EM235模擬量輸入輸出模塊共有四組模擬量輸入和一組模擬量輸出。根據操作者的習慣,用兩個10kΩ線性電位器作為軋制速度和回程速度設定值的模擬量輸入,分別用來設置軋制速度和回程速度,并能夠在HMI界面中顯示;模擬量輸出作為液壓比例閥控制放大器的輸入,控制機架的運行速度。

用歐姆龍接近開關作行程頭尾和軋制有效行程的傳感器,其位置可在一定范圍內調整。

EsayView的觸摸屏內置有與S7-200PLC的通訊驅動程序,因此,可以很方便地實現人機界面與PLC的通訊。人機界面用EasyBuilder500組態,在其上面設置各個加減速時間、電磁比例閥控制死區值等參數、各個信號的狀態顯示、報警信息等。在用EasyBuilder500組態時,只要將所需數據一一對應即可。在組態時特別要注意數據格式的一致性,在數據通訊時,小數點需在PLC程序中處理。PLC與人機界面的通訊線可采用普通網線或普通4芯屏蔽線。

圖4 控制系統硬件框圖

其電氣硬件系統框圖如圖4所示。其中:PLC模擬量輸出-10V-+10V電壓信號給一個電磁閥比例放大器,利用該放大器驅動一個比例換向電磁閥,而電磁閥控制液壓缸拖動軋制小車作水平往復運動,其速度可由設定電位器(10kΩ線性電位器)調節,在換向時設置一定的初始加、減速度。

3.2 PLC 算法實現

3.2.1 PLC的輸入輸出變量 EM235模擬量輸入輸出模塊有4路模擬量輸入和1路模擬量輸出。在西門子S7-200PLC中,單極性模擬量輸入/輸出的數據格式為0-32000,精度為12位;雙極性模擬量輸入/輸出數據格式為-32000-+32000(電壓輸出),精度為11位[6],能夠滿足焊縫滾壓設備的速度設定和運行速度控制輸出的精度要求。相應的模擬量輸入/輸出分配如表1所示。

表1 滾壓速度設定和控制輸出模擬量分配表

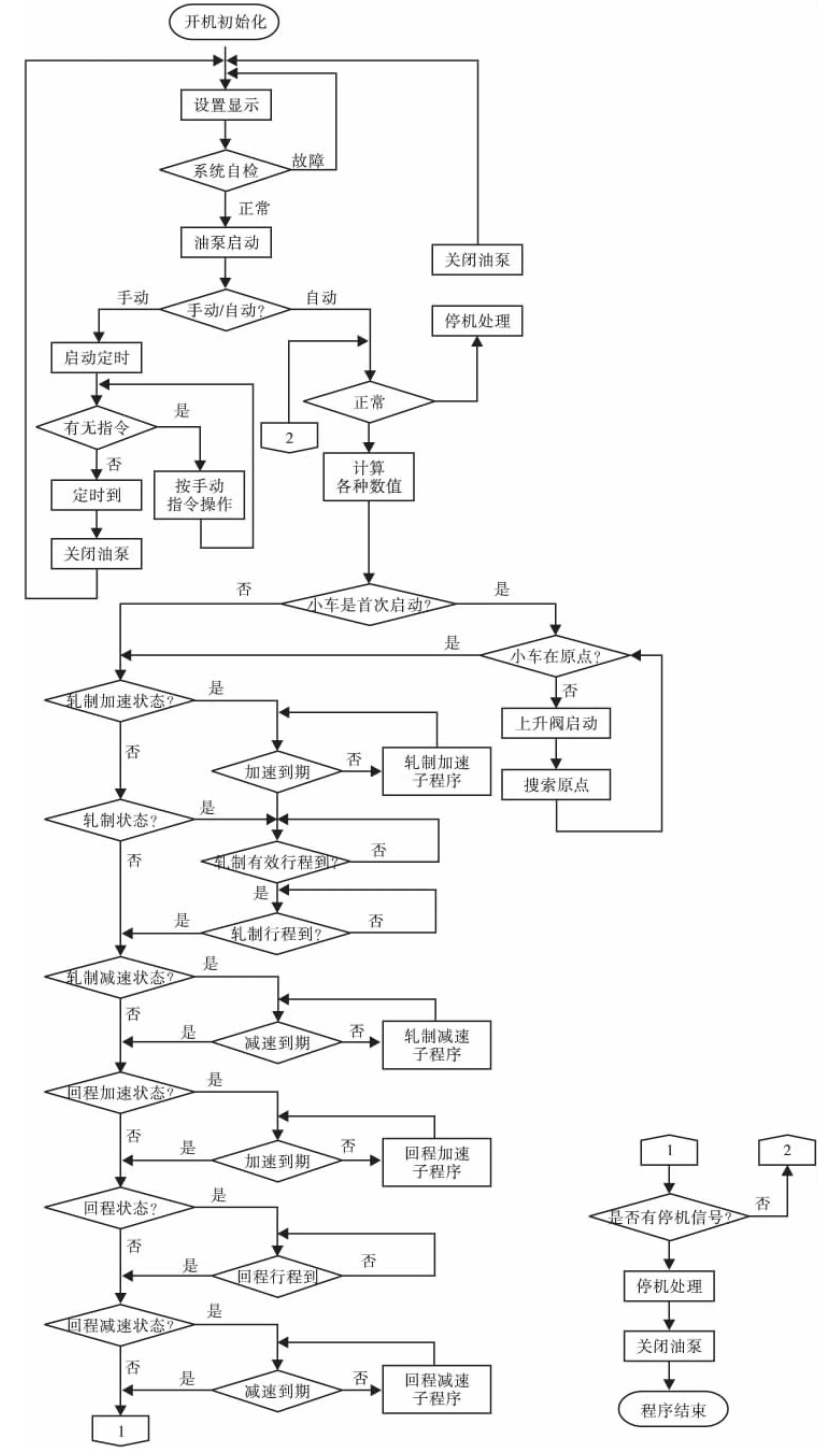

3.2.2 程序結構 S7-200PLC主程序主要完成系統上電初始化、系統自檢、觸摸屏通訊參數初始化、參數計算等主要功能。當系統檢測到中斷信號時分別相應的中斷子程序,包括:軋制加速中斷程序、軋制減速中斷程序、回程加速中斷程序和回程減速中斷程序,完成計算軋制加速、軋制減速、回程加速和回程減速的步進量計算。主程序流程圖如圖5所示:

圖5 主程序流程框圖

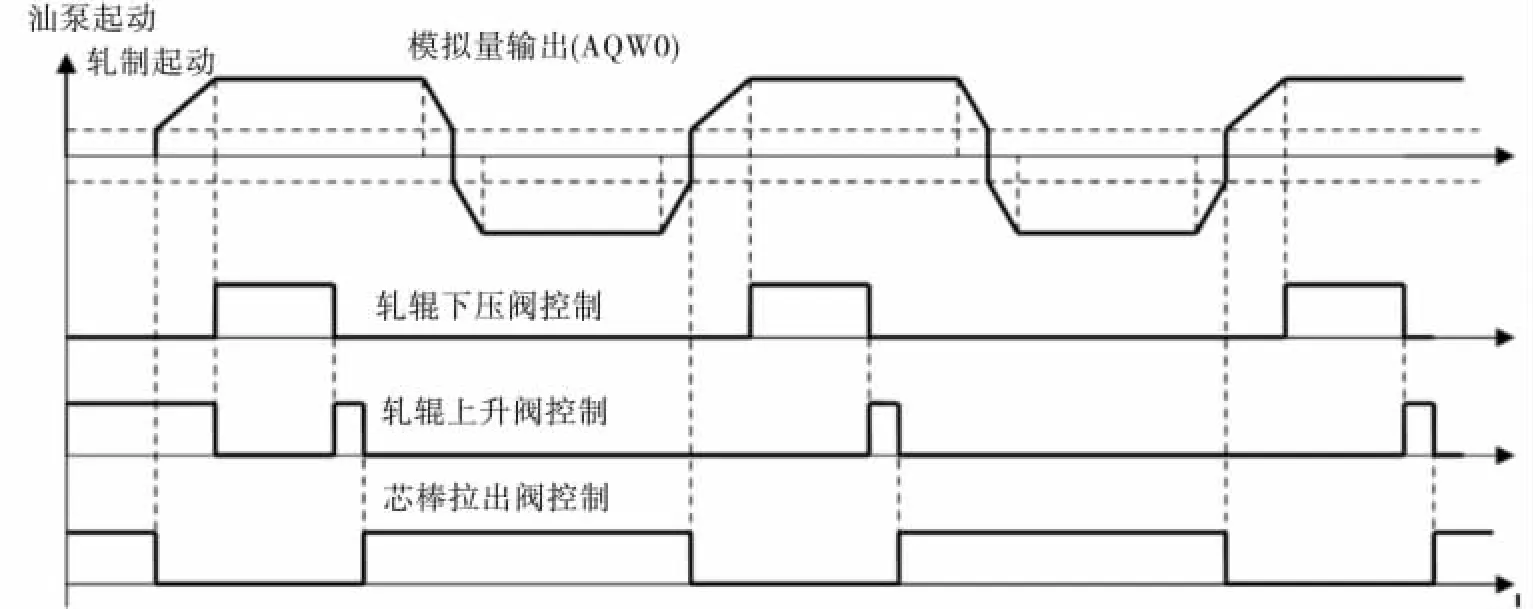

4 PLC輸出控制時序圖

根據焊縫滾壓設備的工作流程,利用示波器測量控制系統邏輯控制輸出、模擬量輸出值與圖6是完全一致的。

①軋輥下壓閥在軋制速度加速到設定值時啟動,檢測到傳感器2信號時關閉;

②軋輥抬升閥在下壓閥結束后開始啟動,定時一定時間后關閉;

③芯棒拉出閥在上升閥關閉后啟動,在回程結束后關閉。

此時序圖為正常啟動時的波形圖,即軋制小車停在原點位,如不在原點位置,小車在啟動后將自動尋找原點或手動將小車停在原點后轉為自動控制。

圖6 PLC控制輸出時序圖

5結語

該控制系統充分發揮了S7-200的優異性能,系統結構簡單緊湊,運行可靠穩定,操作維護簡單方便,且造價低廉。在生產線上運用后,取得了良好的效果,目前已制作了10臺套,其中一臺用于進口輥軋設備的改造,完全能夠滿足生產工藝要求,節省了設備的購買成本,取得了良好的經濟效益。更為重要的是,由于是自己設計的控制系統,在使用上更能適合本公司的生產工藝,在以后的維護上也更為方便。

[1]李 軍,楊建國,翁路露,等.用旋轉擠壓方法控制薄板的焊接變形[J].焊接學報,2008,29(11):25-28.

[2]安存喜,胡兆吉.冷加工封頭的焊縫余高打磨及焊縫厚度控制[J].化工裝備技術,2001(2):25-27.

[3]李記科,高建忠,張永紅,等.用擠厚-刮平法優化ERW鋼管焊縫部位輪廓形狀[J].焊管,2007,30(1):70-71.

[4]劉世澤.埋弧焊鋼管焊縫余高的控制[J].鋼管,2006,35(3):24-26.

[5]陳其衛,張世平,路新英.螺旋焊管管端焊縫自動磨削機[J].焊管,2005(9):72-73.

[6]SiemensAG.SIMATICS7-200可編程序控制器系統手冊[Z].2008:8.