ЦКБ—72型軸承試驗機改造

王立慧,閆 眾

(中航工業哈爾濱軸承有限公司 研發中心,黑龍江 哈爾濱 150036)

1 前言

ЦКБ-72軸承壽命試驗機是50年代我廠從前蘇聯進口的軸承壽命試驗機,用于試驗小尺寸的向心球軸承和向心推力軸承的使用壽命。由于該試驗機的設計年限太久,加之軸承制造技術的進步科技含量的提高,軸承新產品對軸承試驗要求的逐步提高,所以ЦКБ-72型軸承壽命試驗機已經不能滿足現代軸承新產品開發和設計的需要以及不同客戶的使用要求,我們在原機床的基礎上對該試驗機進行了改造。

2 改造的主要項目

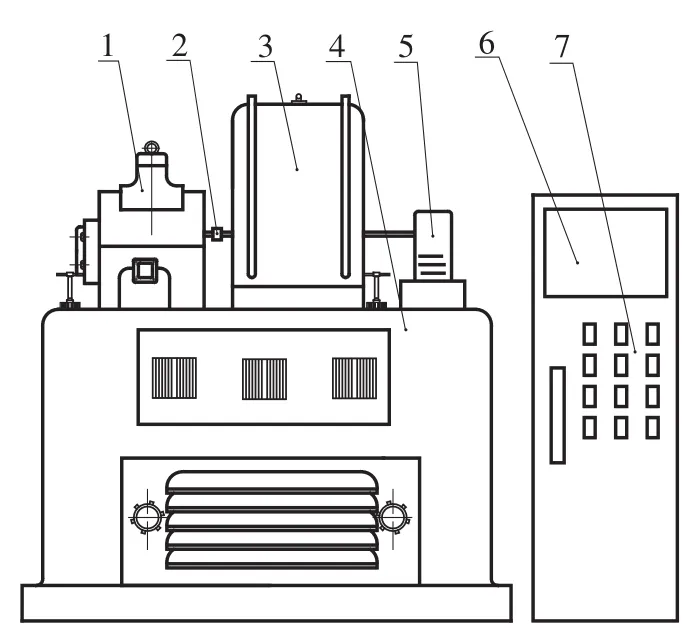

該試驗機的改造包括三個部分:機械動力部分、液壓加載部分、溫度控制部分。另外在原試驗機的基礎上新增設了電氣控制柜和數據采集計算機系統。改造前和改造后試驗機的外觀圖如圖1和圖2所示。

圖1 改造前型軸承試驗機外觀圖

2.1 機械動力部分

圖2 改造后試驗機外觀圖

由于原試驗機的傳動裝置是由J41-2電機,通過三角皮帶驅動變速箱帶動試驗頭旋轉。試驗軸承轉速調節是用更換皮帶輪的方法來實現的,所以該試驗機只有3 200r/min、4 000r/min、16 000r/min等8檔轉速,使軸承試驗在轉速方面受到限制。我們將原來試驗機的電機和皮帶輪換掉,用變頻電機和變頻器來調整試驗機的轉速,通過改變變頻器的頻率動態調整變頻電機轉速,被試驗軸承所需要的運動和動力由變頻電機提供,變頻電機通過減速器、聯軸器、試驗主軸將電機的旋轉運動傳遞給試驗軸承,實現了被試驗軸承在原有轉速范圍內的無級變速。變頻器安裝在電氣控制柜里,通過調整控制按鈕來改變頻率。在聯軸器和主軸連接處安裝扭矩傳感器測量實時扭矩值,并以此計算、顯示摩擦力和摩擦系數。同時在減速器輸出軸上安裝轉速傳感器,實時測量軸承的轉動速度。改造后試驗機可以滿足調速范圍內任意轉速的軸承試驗要求,調整方便,參數值準確可靠。改造后軸承試驗機傳動系統示意圖如圖3 所示。

圖3 傳動系統圖

2.2 液壓加載部分

原試驗機的加壓裝置共有兩套(徑向加壓及軸向加壓),是通過機械加載的方式(即人工手柄旋轉螺旋副使活塞在油缸內移動)來完成試驗軸承的徑向和軸向加壓任務的。這種加壓裝置精度較差,人為誤差影響較大。我們去掉原來的整套加壓裝置,更換了液壓油泵、加壓油缸、遠程調壓閥、兩位四通換向閥,增設了壓力傳感器同時并聯數碼壓力表和油管等加壓裝置。給被試驗軸承加載的時候,首先啟動油泵電機,油管中充滿液壓油,閉合電磁閥開關,根據被試驗軸承的加載要求,調節遠程調壓閥,壓力表和顯示儀表將顯示壓力數值,這樣就完成了被試驗軸承的加載任務。

2.3 試驗溫度控制

改造前被試驗軸承只能在實驗室環境溫度條件下進行試驗,改造后我們在潤滑油箱內加了一個加熱裝置,來對潤滑油進行加熱,在試驗過程中按照試驗要求加熱后的潤滑油通過噴濺潤滑噴淋到試驗軸承上,使試驗軸承在要求的溫度范圍內進行試驗,同時我們將試驗器頭進行改造,在其內部加了一個溫度傳感器,綜合考慮熱電偶測溫范圍廣,測溫精度高,響應時間較快,有較好的穩定性和復現性,采用PT100熱電偶與XMT606智能儀表相連接,直接在液晶顯示窗口上顯示被試驗軸承的溫度值。

2.4 電氣控制柜和數據采集計算機系統

為了控制調整需要和數據處理的需要在原來試驗機的基礎上加設了電器控制柜和數據采集計算機系統。

整個系統的控制部分全部安裝于控制柜中,包括變頻電機的控制、液壓系統壓力調節、冷卻潤滑油泵的調節、試驗溫度的調節控制和數據采集和顯示控制等。傳感器與計算機的連接如圖4所示。

圖4 傳感器與計算機的連接

試驗過程中扭矩、壓力、溫度等傳感器將對應的各物理參數信號轉化為電信號,信號經過放大、整流濾波處理后進行A/D轉換,實現了檢測系統對測量對象的識別,在控制柜的控制面板上可以實時的顯示,并根據通信協議通過RS-485接口輸出。輸出信號由編制的軟件程序經串行端口發出讀取指令,將數字量送入計算機進行相應的數據分析處理,計算機將對試驗過程中試驗數據進行實時的分析、處理、記錄和動態顯示。對測試過程智能控制,并實現多參數實時測量、測試數據庫保存等功能,實現接觸疲勞試驗機的計算機在線測試控制。

3 結束語

改造后ЦКБ—72型軸承試驗機不僅能夠實現一般的壽命軸承試驗,同時能夠實現特殊性能的軸承試驗,如溫度、載荷、轉速等條件要求比較苛刻的軸承試驗,能夠實現被試驗軸承的無級變速,滿足了試驗軸承不同轉動速度的要求,能夠自動測量試驗軸承的外圈溫度,由手動加載轉換成自動控制加載,同時進行溫度、速度、扭矩、壓力的自動采集和計算機數據實時采集和簡單的數據處理。