圓柱滾子軸承外滾道精研質量分析

劉慧杰,張清菊

(哈爾濱軸承集團公司 精密軸承分公司,黑龍江 哈爾濱 150036)

1 前言

我分廠生產短圓柱滾子軸承NU205EM~NU210EM、NU305EM~NU309EM等產品,外滾道的精研質量直接影響軸承的使用壽命、旋轉精度和合套率。經分析研究,對3MK3412精研機油石夾子進行了改進,并改變油石形狀,提高了外滾道精研質量。

2 外滾道凹心對產品質量的影響

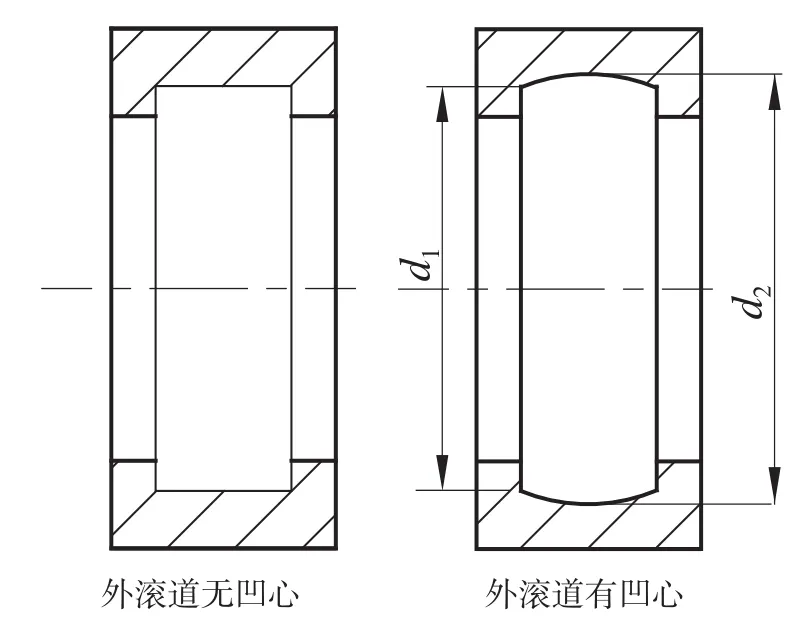

在實際生產NU205EM等產品過程中,合套率較低。合套的方法是:用D013儀器分選外滾道尺寸,D022分選內滾道尺寸,然后按尺寸偏差將外滾道、內滾道、滾子分組后進行合套,達到合格的游隙值。因此,對外滾道、內滾道進行了全面的分析和測量,發現外滾道存在凹心現象。內、外滾道測量分選時,測點是測內、外滾道的中間值,由于外滾道有凹心,檢測尺寸大于滾道兩側尺寸即,d2>d1,如圖1 所示。

圖1 滾道有無凹心對比

因此,有凹心的外滾道合套時的游隙值比沒有凹心的外滾道合套時的游隙值小,凹心嚴重的外滾道合套后,軸承不旋轉(把游隙吃掉了)。外滾道凹心(直線性不好)直接影響軸承的使用壽命、旋轉精度以及游隙的合套率。

3 外滾道產生凹心的原因分析

熱處理后外圈滾道的加工過程:磨外滾道精研外滾道。對磨外滾道、精研外滾道工序進行了質量跟蹤,并對外滾道進行檢測分析(用直線樣板)后發現,凹心現象是由于精研外滾道造成的。

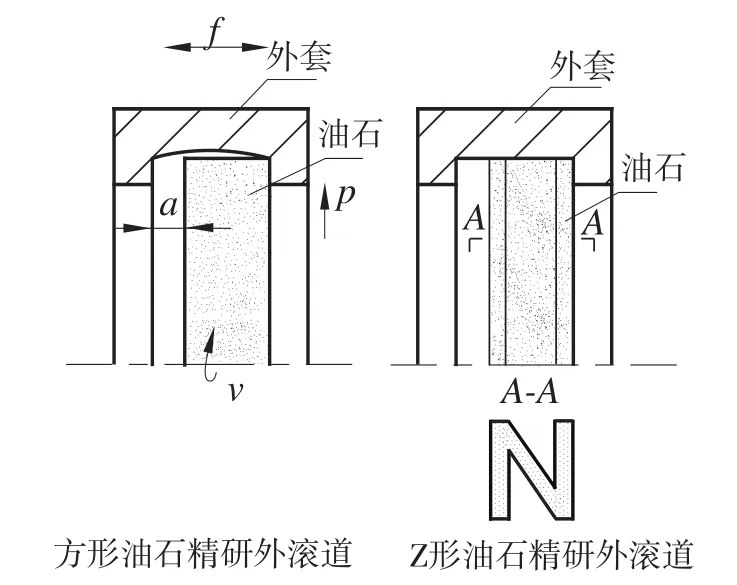

圖2 方形油石與Z形油石精研外滾道示意圖

外圈滾道精研工序采用的是3MK3412軸承外滾道超精機,本機床加工范圍:工件直徑φ35—φ120 mm ,工件孔徑φ15—φ70 mm,工件寬度11—50mm。根據產品加工范圍以及工藝要求,采用寬油石小振蕩方式精研。由于采用方形油石,滾道中部與油石的接觸面積明顯多于兩側,即中部精研量明顯多于兩側,造成滾道中間產生凹心現象。建議采用Z形油石,減少滾道中部精研量,可解決滾道凹心問題,并可使滾道帶有少量凸度,提高軸承使用壽命,如圖2 所示。

4 油石夾對精研質量的影響

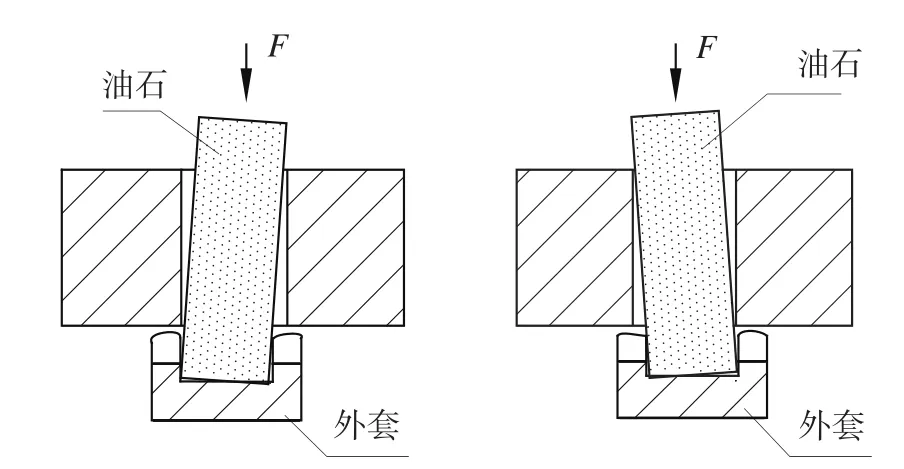

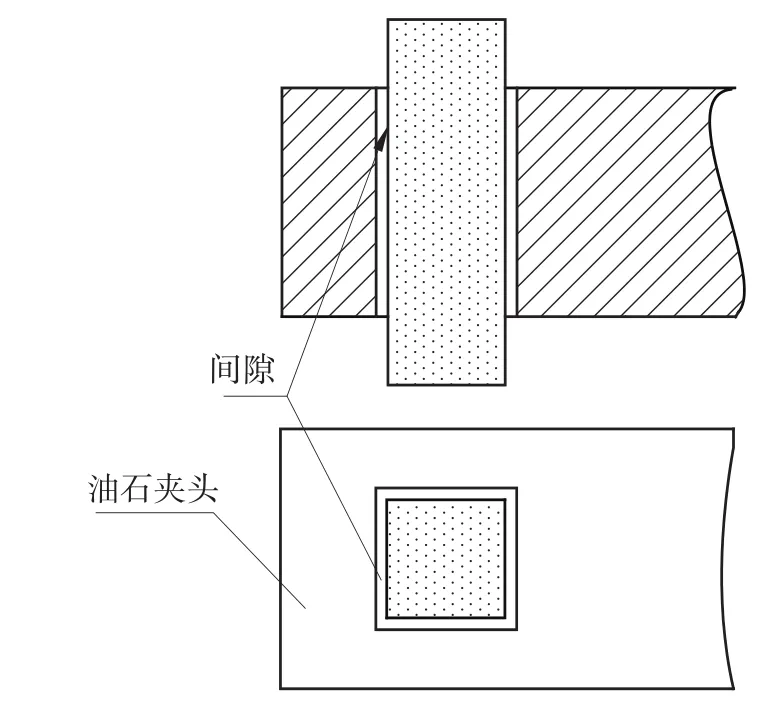

有的油石與油石夾之間產生的間隙過大,精研外滾道時,當油石夾往復進給到加工位置后,油石與油石夾一起軸向振動,使油石產生偏斜,不僅造成擋邊磨傷,而且使靠近擋邊的滾道精研量過大,影響滾道直線性,如圖3 所示。如果油石與油石夾之間的間隙過小,油石不容易裝入油石夾內;若裝入油石夾內太緊,油石得不到補償,影響精研效果。

圖3 油石精研外滾道時產生偏斜示意圖

5 油石夾的改進

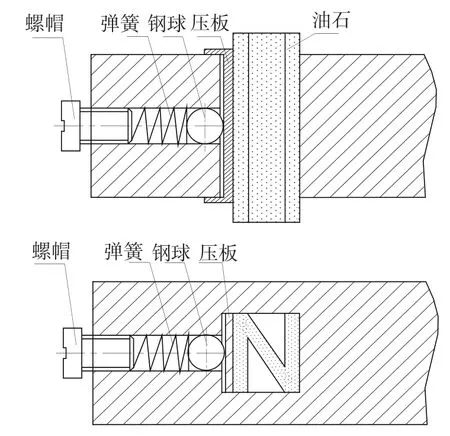

由于以上原因,對此油石夾進行了改進。改進前的油石夾如圖4 所示。改進后的油石夾如圖5 所示。

圖4 改進前油石夾示意圖(采用方形油石)

圖5 改進后油石夾示意圖(采用Z形油石)

為了消除油石與油石夾的間隙,(主要是消除軸向間隙),在油石夾頭上安裝了彈簧、鋼球、壓板,當油石放入油石夾內,間隙大時,備緊螺帽,螺帽通過彈簧、彈簧通過鋼球、鋼球通過壓板、壓板靠緊油石,來消除油石與油石夾的間隙。

但是,彈簧的的壓緊力不能過大,壓得太緊,油石得不到補償,壓緊力過小,就會產生間隙,因此,只有通過調整螺釘來控制彈簧的壓緊力。

6 結束語

使用改進后的油石夾及Z形油石后,大大提高了產品的合格率,解決了外滾道凹心問題,保證了產品質量,提高了游隙的合套準確率。