磺化烷基酚緩蝕劑的制備及其性能評價

肖玲君,夏明桂,吳 超,孫軍梅

(武漢紡織大學化學與化工學院,武漢430073)

磺化烷基酚緩蝕劑的制備及其性能評價

肖玲君,夏明桂,吳 超,孫軍梅

(武漢紡織大學化學與化工學院,武漢430073)

以烷基酚和濃硫酸為原料合成磺化烷基酚,考察原料配比、反應溫度和反應時間對磺化產(chǎn)率的影響;采用紅外光譜對產(chǎn)物進行結構表征;通過旋轉(zhuǎn)掛片失重法測定磺化烷基酚緩蝕劑對A3鋼的緩蝕率;并借助數(shù)碼相機、顯微鏡及EDS對緩蝕劑成膜物質(zhì)進行評價。研究結果表明:合成磺化烷基酚的最佳工藝條件為烷基酚與濃硫酸摩爾比1∶1.25、反應溫度60℃、反應時間2h,此條件下的磺化產(chǎn)率可達90.46%;在緩蝕劑質(zhì)量濃度1 000mg/L、腐蝕介質(zhì)溫度280℃、腐蝕介質(zhì)停留時間6h、攪拌槳轉(zhuǎn)速300r/min的條件下,磺化烷基酚緩蝕劑對A3鋼的緩蝕率為93.27%;磺化烷基酚緩蝕劑能在A3鋼表面形成完整致密的保護膜,在以環(huán)烷酸為主的腐蝕環(huán)境中具有良好的防護作用。

緩蝕劑 磺化烷基酚 腐蝕

近年來,隨著油田不斷加大開采深度及大量高酸原油的進口,我國原油日益重質(zhì)化、劣質(zhì)化,其酸值不斷提高,對原油加工設備的腐蝕越來越嚴重,其中最突出的就是環(huán)烷酸及硫化物引起的腐蝕問題。由環(huán)烷酸引起的腐蝕最嚴重的是常減壓蒸餾裝置中的高溫部位。控制環(huán)烷酸腐蝕的方法主要有4種:①采用耐腐蝕材料,如不銹鋼,但此類材料的價格通常比較昂貴,會增加投資成本,其應用受到限制;②選用低酸值原油與高酸值原油混煉,使總酸值降至臨界酸值以下;③加堿中和或進行原油脫酸,在加堿中和環(huán)烷酸的過程中,由于金屬鈉離子的存在會引起后續(xù)催化裂化過程中的催化劑中毒,因而限制了該方法在原油加工過程中的使用;④加注緩蝕劑,由于緩蝕劑加入量小,不會改變介質(zhì)性質(zhì),同時也不需要改變原來的設備和工藝,不需要特殊的附加設備,且效率高,成本低,操作簡單[1],因此,從經(jīng)濟性和應用的可行性角度考慮,在原油中加注緩蝕劑是一種較為理想的方法。本研究制備磺化烷基酚緩蝕劑,并對其緩蝕性能進行評價。

1 實 驗

1.1 試劑與儀器

烷基酚,分析純,上海晶純試劑有限公司生產(chǎn);98%濃硫酸,分析純,開封東大化工有限公司試劑廠生產(chǎn);無水乙醇,分析純,上海振興化工一廠生產(chǎn);丙酮,分析純,天津市科密歐化學試劑開發(fā)中心生產(chǎn);白油、環(huán)烷酸,工業(yè)品,中國石化武漢分公司生產(chǎn),環(huán)烷酸酸值104.2 mgKOH/g。

AR2140電子分析天平,梅特勒-托利多儀器有限公司生產(chǎn);2KCF-15快開式反應釜,煙臺牟平曙光精密儀器廠生產(chǎn);JSM-6360型掃描電鏡,日本JEOL公司生產(chǎn);NEXUS 470型紅外光譜儀,KBr壓片,美國Nicolet公司生產(chǎn),用于樣品的紅外光譜表征;Canon450D數(shù)碼相機,日本佳能集團生產(chǎn);Leica DM2500M激光共聚焦顯微鏡,德國Leica公司生產(chǎn)。

1.2 磺化烷基酚緩蝕劑的制備[2]

取一定量的烷基酚和質(zhì)量分數(shù)98%的濃硫酸混合,在水浴加熱條件下反應一定時間,加入適量的堿復配,制得磺化烷基酚緩蝕劑。

1.3 緩蝕性能測試[3]

緩蝕性能測試采用旋轉(zhuǎn)掛片失重法。選取規(guī)格為39mm×13mm×2mm的A3鋼試片,在一定的腐蝕介質(zhì)溫度、腐蝕介質(zhì)停留時間、攪拌槳轉(zhuǎn)速、緩蝕劑濃度的條件下進行緩蝕性能測試,由試片腐蝕前后的質(zhì)量計算腐蝕速率及緩蝕率。腐蝕介質(zhì)為工業(yè)白油與一定量的環(huán)烷酸調(diào)配而成。

2 結果與討論

2.1 磺化烷基酚制備工藝條件的優(yōu)化

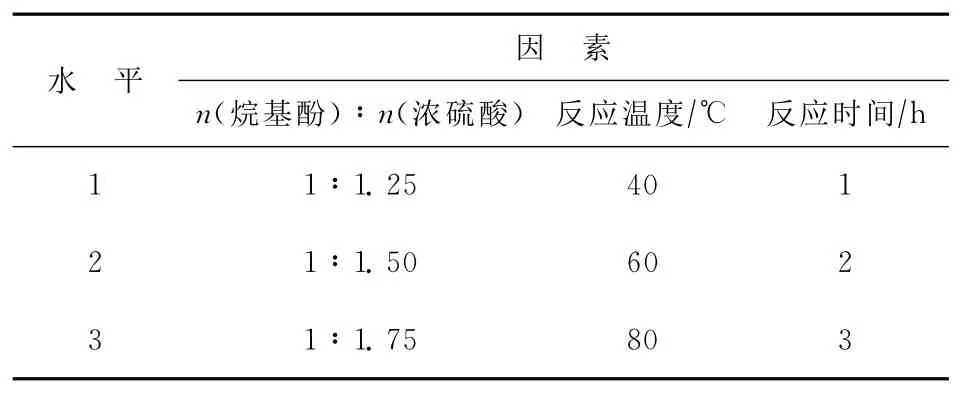

由于烷基酚磺化反應是可逆平衡反應,磺化溫度直接影響磺化產(chǎn)率;反應時間決定磺化反應處于速率控制階段還是熱力學控制階段,進而影響磺化產(chǎn)率;磺化反應的速率與產(chǎn)率又依賴硫酸的濃度[4-5]。因此,以磺化產(chǎn)率作為指標,選取原料配比、反應溫度、反應時間3個影響因子設計正交實驗,各因子水平的選擇見表1,正交實驗結果見表2。

表1 正交因素表

表2 正交實驗結果

運用極差法對正交實驗數(shù)據(jù)進行統(tǒng)計處理,以磺化產(chǎn)率為目標進行計算,結果見表3。極差越大,該因素的水平改變對磺化產(chǎn)率的影響越大。由表3可見:在適宜的工藝條件范圍內(nèi),烷基酚與濃硫酸的摩爾比對磺化烷基酚的合成影響最大,其次是反應溫度,最后是反應時間;由正交實驗結果確定合成磺化烷基酚的最佳工藝條件為n(烷基酚)∶n(濃硫酸)=1∶1.25、反應溫度60℃、反應時間2h,在此條件下磺化產(chǎn)率可達90.46%。

表3 以磺化產(chǎn)率為指標分析影響磺化反應的因素

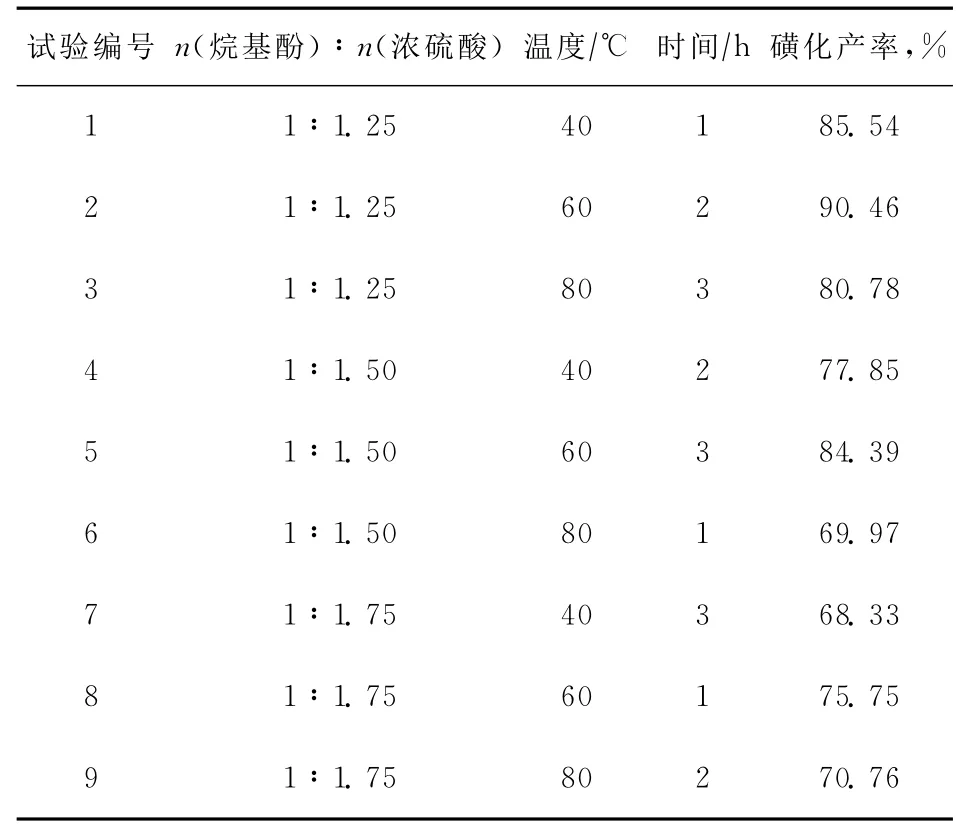

2.2 磺化烷基酚結構表征

圖1為磺化烷基酚的紅外光譜。3 351.40 cm-1處的寬峰為酚的締合O—H伸縮振動吸收峰以及磺酸基團中—OH吸收峰的疊加峰;2 958.95 cm-1處的吸收峰為—CH3的伸縮振動吸收峰;1 638.57,1 498.87,1 461.17cm-1處的吸收峰為苯環(huán)的骨架振動吸收峰;1 373.62cm-1處的吸收峰為—SO3H的伸縮振動吸收峰;1 153.74cm-1處的吸收峰為O =S =O(—SO2)伸縮振動吸收峰;1 018.46、1 085.83cm-1處的吸收峰為S =O伸縮振動吸收峰;883.74,825.30,664.96cm-1處的吸收峰為1,2,4-取代苯環(huán)的C—H面外彎曲振動吸收峰。

圖1 磺化烷基酚的紅外光譜

2.3 緩蝕條件對緩蝕效果的影響

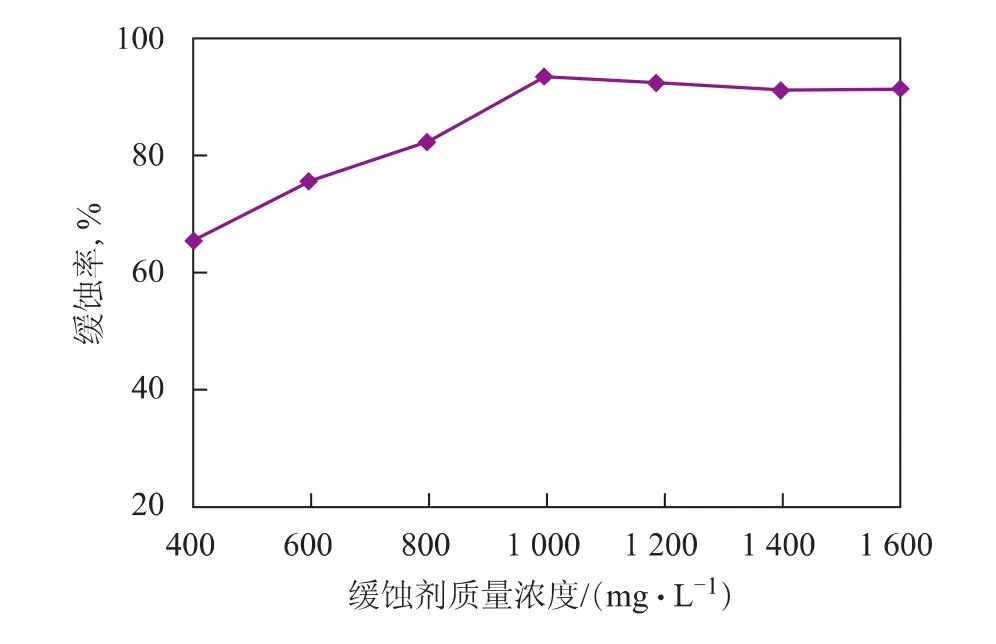

2.3.1 緩蝕劑濃度對緩蝕效果的影響 在腐蝕介質(zhì)溫度280℃、腐蝕介質(zhì)停留時間6h、攪拌槳轉(zhuǎn)速300r/min的條件下,考察緩蝕劑濃度對緩蝕效果的影響,結果見圖2。由圖2可見:緩蝕劑質(zhì)量濃度低于1 000mg/L時,隨著緩蝕劑濃度的增加,緩蝕率逐漸增大;當緩蝕劑質(zhì)量濃度達到1 000mg/L時,緩蝕率達到最大值,緩蝕效果明顯,說明金屬表面形成的吸附膜有效抑制了腐蝕的發(fā)生;而當緩蝕劑質(zhì)量濃度超過1 000mg/L時,隨緩蝕劑濃度的增加,緩蝕率趨于穩(wěn)定并略有降低,這是由于緩蝕劑濃度過大,吸附分子間的斥力和支鏈基團空間位阻效應影響了已形成的膜的致密性[6]。因此,適宜的緩蝕劑質(zhì)量濃度為1 000mg/L。

圖2 緩蝕劑濃度對緩蝕效果的影響

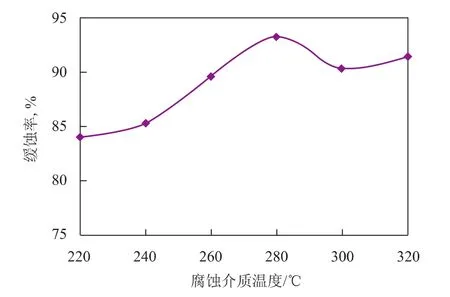

2.3.2 腐蝕介質(zhì)溫度對緩蝕效果的影響 在緩蝕劑質(zhì)量濃度1 000mg/L、腐蝕介質(zhì)停留時間6h、攪拌槳轉(zhuǎn)速300r/min的條件下,考察不同腐蝕介質(zhì)溫度對環(huán)烷酸緩蝕效果的影響,結果見圖3。由圖3可見,腐蝕介質(zhì)溫度低于280℃時,隨反應溫度的升高,緩蝕率逐漸增大。溫度低時,由于緩蝕劑在金屬表面形成的保護膜比較薄,且穩(wěn)定性不高,因而緩蝕效果不佳;隨反應溫度的升高,保護膜厚度逐漸增加,膜的致密性也增加,因而對于抑制環(huán)烷酸腐蝕的性能也逐漸增強;但在280℃以上,繼續(xù)升高溫度,緩蝕率反而略有下降,是由于溫度的升高會加速分子運動,從而使緩蝕劑分子從金屬表面脫附,影響緩蝕效果。因此,適宜的腐蝕介質(zhì)溫度為280℃。

圖3 腐蝕介質(zhì)溫度對緩蝕效果的影響

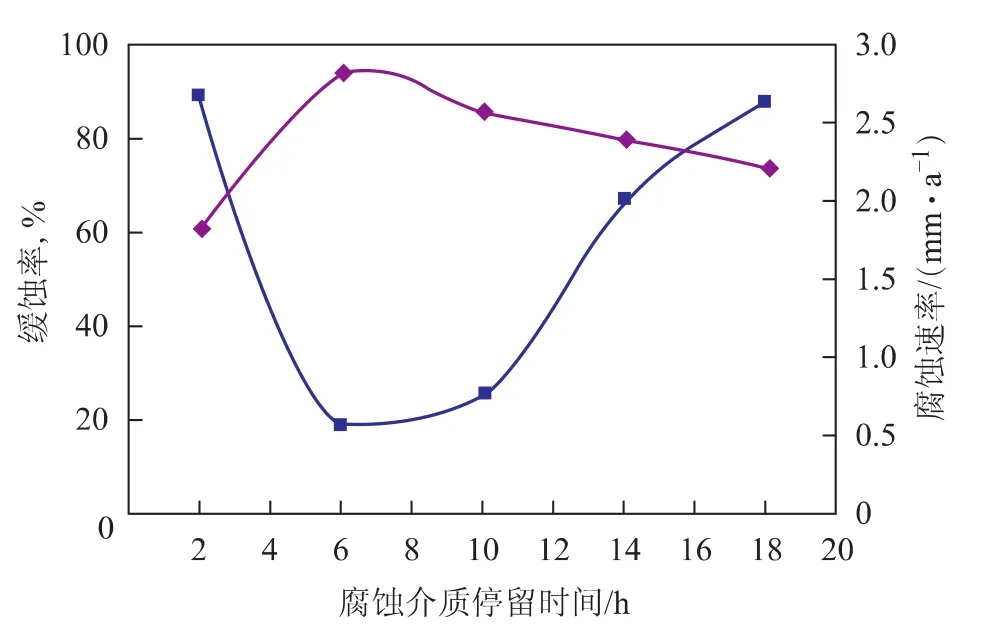

2.3.3 腐蝕介質(zhì)停留時間對緩蝕效果的影響 在緩蝕劑質(zhì)量濃度1 000mg/L、腐蝕介質(zhì)溫度280℃、攪拌槳轉(zhuǎn)速300r/min的條件下,考察腐蝕介質(zhì)停留時間對環(huán)烷酸緩蝕效果的影響,結果見圖4。由圖4可見,隨時間的延長,緩蝕率先增大后逐漸減小,腐蝕速率先下降后上升。當腐蝕介質(zhì)停留時間為2h時,由于試片表面只存在斑駁的膜物質(zhì),沒有形成完整的保護膜,不能完全阻隔環(huán)烷酸腐蝕介質(zhì)與金屬的接觸,因而緩蝕率僅為60%,腐蝕速率較快;而當腐蝕介質(zhì)停留時間延長至6h時,緩蝕率可達93.27%,此時試片表面已形成完整的保護膜,且膜性質(zhì)穩(wěn)定;此后,隨反應時間的延長,緩蝕率反而下降,腐蝕速率不斷上升,這是由于金屬表面的保護膜被逐漸破壞,試驗期間沒有補加緩蝕劑,導致不能較好地抑制環(huán)烷酸的腐蝕。因此,控制腐蝕介質(zhì)停留時間為6h,6h后需要追加一定的緩蝕劑來保證成膜的完整,以更好地保護金屬材料。

圖4 腐蝕介質(zhì)停留時間對緩蝕效果的影響

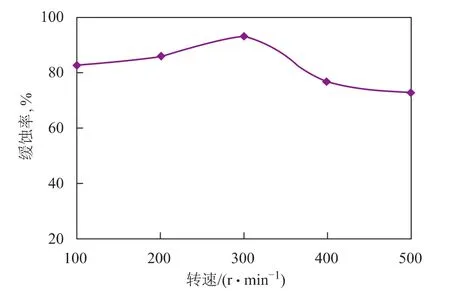

2.3.4 腐蝕介質(zhì)流速對緩蝕效果的影響 在緩蝕劑質(zhì)量濃度1 000mg/L、腐蝕介質(zhì)溫度280℃、腐蝕介質(zhì)停留時間6h的條件下,考察腐蝕介質(zhì)流速對緩蝕率的影響,結果見圖5,腐蝕介質(zhì)的流速通過反應釜上攪拌槳的轉(zhuǎn)速來反映。由圖5可見,隨攪拌槳轉(zhuǎn)速的增加,緩蝕率先增大后減小,轉(zhuǎn)速為300r/min時的緩蝕率最高。轉(zhuǎn)速低時,由于緩蝕劑與金屬表面接觸不充分,膜物質(zhì)形成不致密,緩蝕效果不佳;而轉(zhuǎn)速過高時,腐蝕介質(zhì)流體對形成在試片表面的保護膜剪切應力過大,破壞了膜的完整致密性,因而緩蝕效果減弱。因此,適宜的攪拌槳轉(zhuǎn)速為300r/min。

圖5 腐蝕介質(zhì)流速對緩蝕效果的影響

2.4 金屬表面形貌

圖6為腐蝕反應前后的A3鋼試片表面形貌,從左至右依次為未腐蝕試片、空白腐蝕試片、投加磺化烷基酚緩蝕劑后的腐蝕試片形貌。由圖6可見:未腐蝕試片的表面十分光亮;空白腐蝕試片表面變暗,且無光澤;加入緩蝕劑后的腐蝕試片表面覆蓋著一層完整的藍色膜物質(zhì)。

圖6 A3鋼試片的表面形貌

圖7~圖9為A3鋼試片腐蝕前后及加入緩蝕劑后的顯微圖片,圖片放大倍數(shù)為1 000倍。由圖7~圖9可以看出:未腐蝕的試片除有加工痕跡外,表面平整光滑,無腐蝕現(xiàn)象;空白腐蝕試片表面明顯地覆蓋著疏松、均勻的絮狀物質(zhì),表現(xiàn)出嚴重腐蝕;而加入緩蝕劑的腐蝕試驗試片表面也平整光滑,沒有出現(xiàn)明顯的點蝕和坑蝕等局部腐蝕現(xiàn)象。這表明磺化烷基酚緩蝕劑在A3鋼試片表面形成的保護膜致密性和均勻性較好,能夠阻礙腐蝕介質(zhì)與金屬基體的接觸,有效抑制環(huán)烷酸對金屬的腐蝕,表現(xiàn)出良好的緩蝕性能。

圖7 未腐蝕的A3鋼試片表面形貌

圖8 空白腐蝕試驗的A3鋼試片表面形貌

圖9 投加緩蝕劑的腐蝕試驗A3鋼試片表面形貌

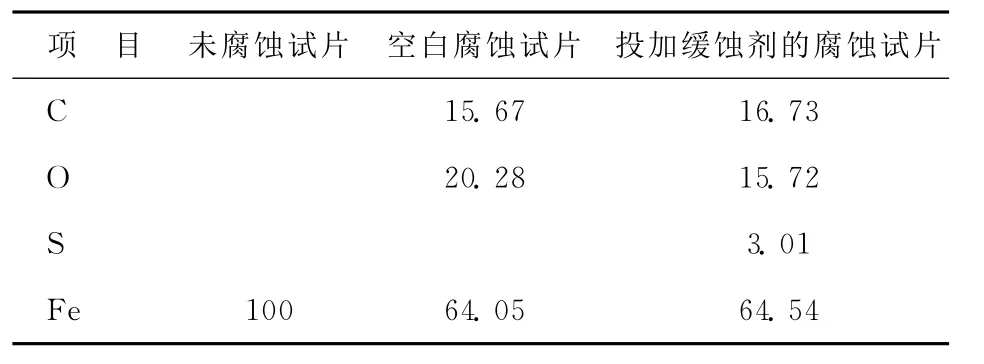

2.5 表面膜的元素分析

表4為A3鋼試片表面膜的元素分析結果。由表4可見:與腐蝕試驗前及空白腐蝕的A3鋼試片相比,投加緩蝕劑后試片表面出現(xiàn)了硫元素,且原子質(zhì)量比分析表明有酚的磺化物形成于膜上;空白腐蝕試片表面氧含量較高,是因為氧參與腐蝕生成氧化鐵所致。這說明磺化烷基酚緩蝕劑中的有效成分磺酸基團能與金屬表面作用形成保護膜,抑制環(huán)烷酸的腐蝕。

表4 A3鋼試片表面膜元素分析結果w,%

3 結 論

(1)以濃硫酸和烷基酚為原料合成磺化烷基酚的最佳工藝條件為n(烷基酚)∶n(濃硫酸)=1∶1.25、反應溫度60℃、反應時間2h,在此條件下磺化產(chǎn)率可達90.46%。

(2)磺化烷基酚緩蝕劑在A3鋼試片表面能形成藍色致密保護膜,對高溫環(huán)烷酸腐蝕有較好的抑制作用。在磺化烷基酚緩蝕劑質(zhì)量濃度1 000mg/L、腐蝕介質(zhì)溫度280℃、腐蝕介質(zhì)停留時間6h、攪拌槳轉(zhuǎn)速300r/min的條件下,緩蝕率高達93.27%。

[1] 高建村,岳宏,薩麗塔娜特,等.環(huán)烷酸腐蝕及其緩蝕劑的研究進展[J].新疆石油天然氣,2008,4(2):88-92

[2] 毛培坤.合成洗滌劑工業(yè)分析[M].北京:輕工業(yè)出版社,1988:566-568

[3] 張?zhí)靹?緩蝕劑[M].北京:化學工業(yè)出版社,2002:40-47

[4] 張鑄勇.有機合成單元反應[M].上海:華東化工學院出版社,1990:96-97

[5] 高鴻賓.有機化學[M].4版.北京:高等教育出版社,2005:353

[6] 黃占凱,郭春燕,劉春生,等.新型環(huán)烷酸腐蝕緩蝕劑的合成及緩蝕性能研究[J].石油煉制與化工,2005,36(11):63-65

PREPARATION OF SULPHONATED ALKYLPHENOL AND ITS CORROSION INHIBITION PERFORMANCE

Xiao Lingjun,Xia Minggui,Wu Chao,Sun Junmei

(College of Chemistry and Chemical Engineering,Wuhan Textile University,Wuhan 430073)

Sulphonated alkylphenol was synthesized with alkylphenol(A)and concentrated sulphuric acid(B),and the effect of reaction conditions on the sulphonation rate was studied.The structure of the prepared sulphonated alkylphenol was characterized by means of FT-IR.Rotary weight-loss method,digital camera,microscope and EDS were used to investigate the corrosion inhibition performance of sulphonated alkylphenol.Results showed that under the optimal reaction conditions of B/A mole ratio of 1.25,a reaction temperature of 60℃and a reaction time of 2h,the yield of sulphonated alkylphenol could reach 90.46%.Sulphonated alkylphenol used as corrosion inhibitors could suppress the corrosion of A3steel by naphthenic acid effectively,due to the formation of a protected film on the steel surface.The corrosion inhibition rate reached 93.27%under the following conditions:sulphonated alkylphenol concentration of 1 000mg/L,corrosive medium temperature of 280℃,with a stirring speed of 300r/min and the residence time in corrosive medium was 6h.

corrosion inhibitor;sulphonated alkylphenol;corrosion

2011-11-04;修改稿收到日期:2011-12-02。

肖玲君,(1986—),女,碩士研究生,研究方向為再生資源化。

夏明桂,E-mail:mingguixia@yahoo.com.cn。

湖北省重點基金資助項目(2009CDA012)。