北京地鐵四號線管幕泥水平衡頂管施工技術探討

亢超剛

(北京中鐵誠業(yè)工程建設監(jiān)理有限公司,北京100055)

北京地鐵四號線宣武門站與既有環(huán)線宣武門站成“十”字交叉,車站施工中,在車站K7+828.65~K7+856.05(長27.4 m)范圍內,車站單層斷面結構從環(huán)線地鐵車站的下方穿過,環(huán)線車站結構底板與車站拱頂之間凈距離為1.9 m。既有車站有1條變形縫位于雙洞之間土體中央上方,土體寬4.1 m,變形縫處如產(chǎn)生較大的不均勻沉降,將危及行車安全。同時,既有車站結構及無縫鋼軌的變形限制非常嚴格(結構變形≤30 mm,軌距增寬≤6 mm,軌距減窄≤2 mm,單線兩軌高差≤4 mm)。暗挖車站在既有地鐵站近距離下穿過的施工在國內尚無成功先例,在施工過程中以及施工完成后,保證既有結構的變形控制在限制標準內,保證既有線的正常行車,是本工程的難點。

管幕法是在始發(fā)井與接收井之間,利用小型頂管機頂進鋼管到土體中,各單管間依靠鎖口在鋼管側面相接形成管排,并在鎖口空隙注入止水劑以達到止水要求,形成超前支護,然后再采用開挖方案或箱涵頂進方案進行地下構筑物施工的一種新型暗挖法施工技術[1-4]。由于管幕法在國內的應用實例極少,為之,論文結合北京地鐵四號線的施工,詳細介紹了宣武門車站穿越既有環(huán)線管幕泥水平衡頂管施工技術,從而為管幕法在北京地區(qū)的應用提供借鑒。

1 北京4號線宣武門車站工程概況

1.1 車站設計概況

北京地鐵四號線宣武門站位于宣武門內、外大街與宣武門東、西大街交叉路口下,車站為兩端雙層中間單層島式站臺暗挖站,車站埋深覆土厚度有效站臺中心里程為K7+842.35,車站總長度187.9 m,總寬度22.9 m,站臺寬度14 m。過既有車站為單層斷面,長27 m;既有線兩側為雙層斷面,其中南側長92 m,北側長68 m。車站附屬結構共設置四個出入口,四條換乘通道,兩座風道,一條殘疾人通道,一條安全出口,一個緊急出口及四條換乘通道。西南風道長65 m。宣武門車站主體結構全長187.9 m,寬22.9 m,車站主體建筑面積8 930 m2,建筑總面積14 238 m2。車站及附屬結構除出入口門廳與風井部分采用明挖外,其余全部采用暗挖法施工,暗挖土方量達100 443 m3,噴混凝土達28 290 m3。車站附屬結構含4條出入口通道,2條風道,4條換乘通道、1條殘疾人通道、1條安全出口及一個緊急出口。車站主體兩端為三跨雙層連拱斷面,中間為平頂直墻單層雙洞斷面;風道暗挖斷面為單拱單跨雙層斷面;出入口、換乘通道暗挖斷面為單拱單跨單層斷面。環(huán)線與四號線車站之間采用“十”字“站廳-站臺”換乘的換乘方式,即從四號線車站兩端站廳付費區(qū)兩側墻接出四條換乘通道,到達環(huán)線車站底板下,通過換乘樓梯到達環(huán)線宣武門站站臺。環(huán)線車站未預留換乘通道接口,需破除部分車站底板與站臺板。

1.2 工程地質與水文地質概況

北京地鐵4號線宣武門車站位于永定河沖洪積扇,車站頂部位于粉細砂層,中部位于卵石圓礫層、砂層,底部位于卵石圓礫層。采用暗挖法施工時要注意防止突發(fā)性的涌砂、坍塌等不良地質問題。該段地下水屬層間水,含水層為卵石圓礫⑦層,中粗砂充填,滲透系數(shù)大,為強透水層,水位標高為24.19 m~26.38 m,(水位埋深為20.50m~24.30 m),地下層間水進入車站4 m左右,對車站施工影響很大。

1.3 穿越既有環(huán)線施工方案

既有線車站底板距離車站主體單層斷面拱頂1.9 m,換乘通道緊貼既有線車站底板,施工不當易引起既有線車站的過量沉降與不均勻沉降,影響既有線的運營安全。車站主體結構在穿越既有環(huán)線地鐵施工時,如何保證既有環(huán)線地鐵車站結構穩(wěn)定與行車安全是本工程施工的一大難點。為確保施工安全,采用如下施工方案:

(1)預支護,在既有地鐵車站下方,新建車站頂部全寬及部分邊墻范圍內,采用新型支護形式,既有車站軌道扣件改用特殊新型扣件。將直徑為600 mm、壁厚為14 mm鋼管用頂管掘進機頂入土中,并在管內灌注混凝土,管幕兩端施做托梁將管幕固定,使車站開挖支護在管幕保護下作業(yè),控制拱頂下沉量與不均勻沉降。

(2)地層加固。在施工單層斷面前,對雙層結構與既有車站之間地層進行超前小導管注漿預加固;管幕施工完畢,單層斷面開挖前,對單層斷面雙洞間土體及洞周土體進行注漿加固,擬采用“WSS”工法注入水泥-水玻璃無收縮漿液。

(3)控制開挖支護及襯砌施工時的拱頂沉降。在開挖中采取適宜的輔助措施控制車站拱部的下沉量,開挖支護采用“CRD”工法施工;二次襯砌采用縱向分段、豎向分層的方法施工;單層斷面東側洞施工完畢后,再施工西側洞,避免雙洞同時施工互相干擾,增大下沉量。

(4)監(jiān)控量測。施工全過程的跟蹤監(jiān)控量測及進行動態(tài)分析是安全施工的保證手段。除對車站結構進行A項、B項項目的量測,更重要的是對既有結構及軌道的監(jiān)控量測,并將每次的量測結果及時反饋給技術部門、項目總工、項目經(jīng)理、駐地監(jiān)理,發(fā)現(xiàn)異常情況,及時向設計、業(yè)主反映,研究對策。對既有車站的監(jiān)控量測擬采用遠程無尺量測技術。

以上方案中,重點是管幕的施工,論文就宣武門車站管幕泥水平衡頂管施工技術進行詳細說明。

2 管幕泥水平衡頂管施工技術

2.1 φ 600管幕施工技術

本車站主體過既有環(huán)線車站時,采用φ 600密排管幕施工工藝。為保證安全,根據(jù)不同地質情況采用泥水平衡頂管掘進機施工或采用水平螺旋鉆機施工工藝。

2.2 主要設計參數(shù)

鋼管管徑φ 600,管壁厚14 mm,布置在單層雙洞斷面拱頂及拱頂下6.9 m范圍的墻部密排,鋼管內灌C30混凝土,施做長度35 m。根據(jù)洞內作業(yè)條件和施工機具性能,管幕采用6 m的管節(jié),管節(jié)與管節(jié)間采用焊接,管幕咬合采用“鉈”連接。

根據(jù)地質資料情況,車站主體過既有環(huán)線時地質可能遇到圓礫卵石、粘土層、卵石圓礫層或粉細砂層。水平螺旋鉆機施工工藝施工用于粘土層和砂層;如果遇到圓礫卵石或卵石圓礫層則使用泥水平衡頂管掘進機進行施工。

2.3 施工工藝

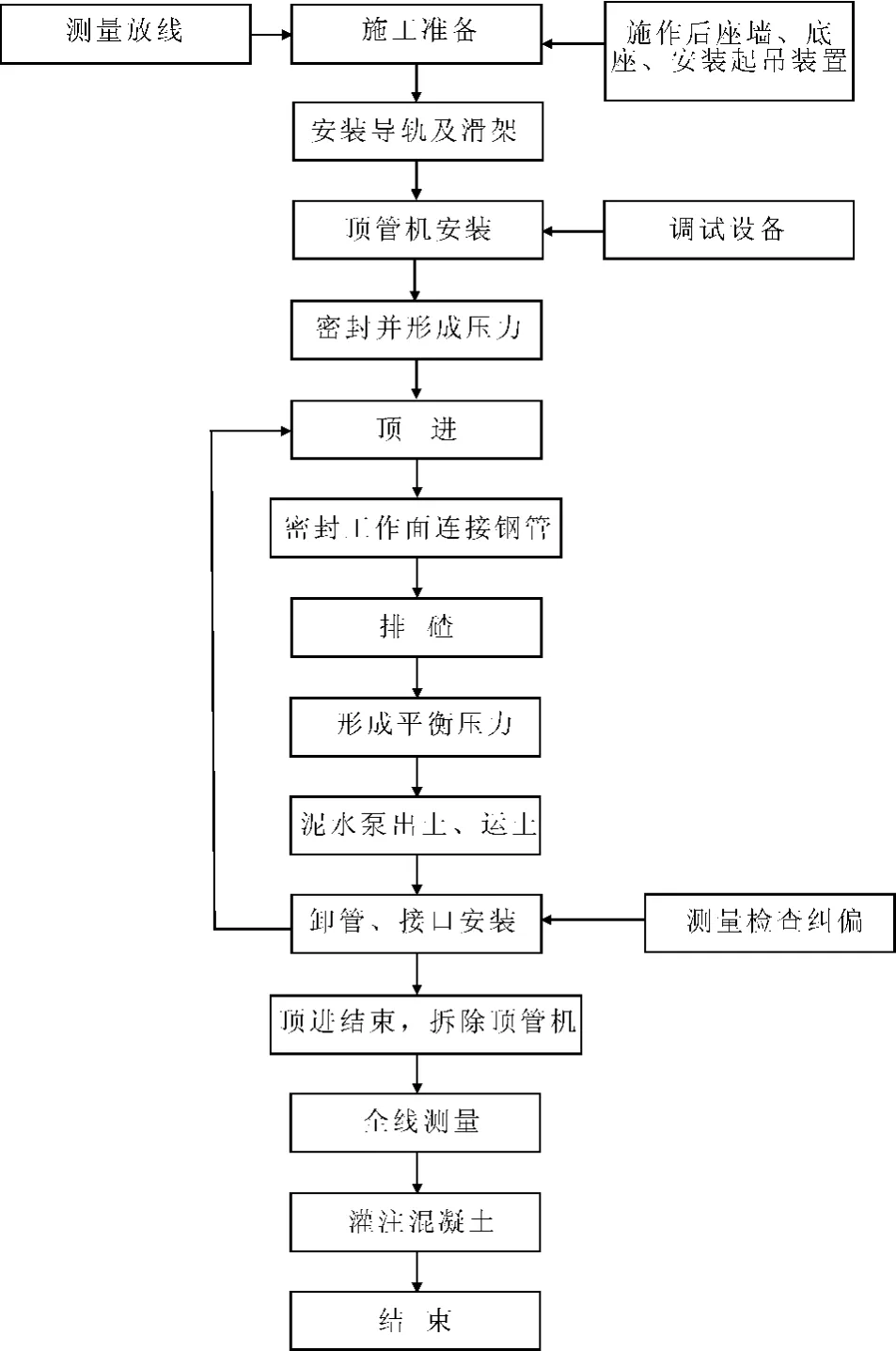

泥水平衡頂管掘進機施工管幕施工工藝流程見圖1所示[5-6]。頂管掘進機采用泥水平衡掘進頭,偏離式破碎,最大破碎礫石直徑19 cm,直徑φ 600,掘進頭總長2.5 m,泥水泵出土;頂管掘進機千斤頂系統(tǒng)長1.5 m;泥水攪拌制漿系統(tǒng)2個,沉淀池一個;掘進速度10 cm/min~15 cm/min;導向采用激光指導,自動控制糾偏。頂管掘進施工時,一般應施做工作坑,但由于施做管幕時,兩側暗挖雙層段支護結構已基本穩(wěn)定,結合現(xiàn)場條件,工作坑直接利用雙層段的空間施做,不須另做。頂進采用從北向南頂進,設備布置、頂管施工示意圖見圖2。

(1)施做后座墻:頂管施做時,需一后背墻提供主頂油缸的反力。后座墻利用暗挖雙層段的初支結構,焊接型鋼桁架作為后座墻,后座墻必須與頂進軸線垂直。起吊裝置直接在雙層斷面的初支拱頂焊接吊環(huán),利用10 t的倒鏈起吊設備和鋼管。

(2)基坑導軌:在暗挖雙層段的臨時仰拱需施做導軌地段,先鋪設5 cm厚的砂漿找平層,然后在橫向間隔0.5 m擺放由兩根I20槽鋼向背焊接的鋼軌枕,再在方木上安設用兩根槽鋼相背焊接的導軌。

(3)頂管機安裝:移動頂管掘進機具至頂管部位,調整掘進機的高度,將掘進頭放入導向軌中,使掘進機軸線與鉆孔軸線一致,并用儀器測量這一直線的角度。并采取限位裝置,限制頂管機的跑位。

圖1 泥水平衡頂管施工工藝流程圖

圖2 設備布置、頂管施工示意圖

(4)頂進:經(jīng)儀器測量,并在頂進角度和方向滿足設計要求后,連接各種管線;封閉掌子面,送入泥漿,形成壓力,掘進機頂進,頂進過程中開啟泥漿循環(huán)系統(tǒng),保持刀盤及泥水倉的壓力穩(wěn)定。至一節(jié)管節(jié)結束頂進,縮回主千斤頂,拆進出水管及各種管線,吊放下一節(jié)管節(jié)與前一節(jié)焊接。為保證管幕施工中地層不損失,要采用鉆頭與鋼管同步前進的施工工藝,而且所用的工藝必須是成熟、有把握的。掘進機頂進前,在洞圈內安裝限位裝置,將頂管的軸線控制在一定的范圍內。頂管掘進開始時選用單級油缸,待掘進一定深度后,選用多級油缸頂進。頂管掘進過程中要始終注意頂管的角度變化,并保證主頂設備不移,每頂進1 m應測量標高和中線一次。發(fā)現(xiàn)偏差時,除及時糾正外,還應每頂進一個行程后,正式測量糾正一次。

(5)排渣、運輸:掘進機切削前進時,根據(jù)刀盤前土壓力與浮動刀盤壓力的平衡關系,刀盤與刀架進泥口會自動關閉或打開,進泥口打開時,切削土體進入泥水倉形成泥漿,通過排泥管將渣土排出管外進入泥漿處理系統(tǒng),處理后的廢泥漿經(jīng)洞內運輸系統(tǒng)運出洞外。

(6)卸管、接口安裝:在每節(jié)管節(jié)頂進結束后,關閉進泥口,穩(wěn)定掌子面,關機并拆進出泥漿管及各種管線,吊放管節(jié),接進出漿管及各種管線,頂進。管節(jié)接口采用焊接。管與管間咬合采用“鉈”形連接。

(7)接收掘進頭:最后一節(jié)管節(jié)頂進結束后,在單層斷面的另一端,接受掘進頭。準備下一根管的頂進。

(8)測量檢查:每一根管頂進結束后,需對頂進管的軸線方位,角度進行測量,檢查偏差值是否超過允許值;當超過允許值時,調整導向軌的角度調整掘進方向。

(9)管內灌注混凝土:管幕頂進完成一根,混凝土灌注一根,其目的是充填管幕,增加管幕的剛度。灌注采用泵送混凝土。灌注時兩端頭應做好封堵,并在封頭上設排氣孔,當排氣孔出漿后,停止灌注。

(10)托梁施工:在管幕施工完成、單層斷面開挖前,需在兩側雙層段施工托梁,以加強對管幕的支撐。托梁采用工50鋼框架,底部與預埋在底板上的預埋板焊接。托梁安裝見圖3所示。

圖3 管幕托梁安裝

水平螺旋鉆施采用SYD-Z型水平液壓螺旋鉆孔頂管機進行施工,施工時采用管超前10 cm~20 cm,鉆頭位于管內,邊頂進邊出土,施工無需泥漿護壁,出碴為干碴。

2.4 管幕滲漏的防治

雖然在開挖前,管幕接口間壓注過高分子漿液,但隨著開挖的進行,管幕接口仍然可能滲漏。此時,根據(jù)滲漏點的部位應分別采取措施[7-8]:

(1)滲漏點在已開挖的部位:此時用電鉆在連接口部位穿孔,直接壓注油溶性聚氨酯。也可以采用鋼板封堵后壓注聚氨酯。

(2)滲漏點在開挖部位前方:派人乘小車進入鋼管,在預定部位壓注聚氨酯漿液。如果發(fā)生在側壁且深度較大,視情況可以在地面振管注漿。值得指出的是,為保護地面綠化,管幕以上土體不容許注任何漿液。

(3)觸變泥漿減阻頂進施工中,觸變泥漿的應用是減少頂進阻力的重要措施。頂進時,通過頂管機鉸接處及管節(jié)上預留的注漿孔,向管道外壁壓入一定量的減阻泥漿,在管道四周外圍形成一個泥漿套,減少管節(jié)外壁壓入一定量的減阻泥漿,從而減少頂進時的頂力。泥漿套形成的好壞,直接關系到減阻的效果。

2.5 鋼管焊接

為提高焊接質量與焊接速度,可以采用管道自動焊接技術,以人工焊接為輔,自動焊接為主。由于管幕鋼管的厚度較厚,管節(jié)頭部設單面坡口,尾部不設坡口,這樣管節(jié)頂進時不會減少受力面積,坡口采用45°。管節(jié)吊下井后,先進行拼接。拼接時,在前一節(jié)管節(jié)尾部燒焊幾個“搭子”,通過在搭子中打入鐵楔,可將后一節(jié)管節(jié)頭部整形,使之與前一節(jié)尾部能相連接。拼接時,前后管節(jié)間應留1 mm~2 mm的空隙,利于燒焊牢固。

3 結 語

管幕法是利用頂管機建造大斷面地下空間的施工技術,是一種新型的地下暗挖技術。其原理是以單根鋼管頂進為基礎,各鋼管間依靠鎖口相連,并在鎖口處注入止水劑,形成密封的止水幃幕。采用管幕法時,由于開挖土體或者推進箱涵是在管幕的保護下進行的,因此,可以顯著減少地面沉降和增加施工時開挖面的穩(wěn)定性,同時,由于管幕具有隔離地下水的作用,故施工時無需降低地下水位。本文詳細討論了宣武門車站穿越既有環(huán)線管幕頂進施工技術,跟蹤施工進行的地表監(jiān)測表明,合理取用施工參數(shù),車站最終的地表控制在10 mm之內,地表隆起小于20 mm,各項施工質量良好,確保施工時既有運營環(huán)線的安全。

[1]周順華,董新平.管棚工法的計算原理及其應用[M].上海:同濟大學出版社,2007:3-5.

[2]葛金科,李向陽.軟土地層管幕-箱涵頂進施工新技術[J].特種結構,2005,22(3):45-49.

[3]馬保松,D Stein,蔣國盛,等.頂管和微型隧道技術[M].北京:人民交通出版社,2004:4-8.

[4]Saeid Khazae,Hideki Shimada,KikuoMastsu.Analysis and prediction of thrust in using slurry pipe jacking method[C]//Proceedings of the 30thITA-AITESWorldTunnel Congress.Singapore,2004 Elsevier Ltd,2004:22-27.

[5]陳鴻.管幕工法在北虹路地道中的應用[J].中國勘察設計,2006,(1):55-59.

[6]邢凱,陳濤,黃常波.新管幕工法概述[J].城市軌道交通研究,2009,12(8):63-67.

[7]朱正國,朱永信,姜艷紅.崇文門地鐵車站管幕預支護施工效應模擬分析[J].現(xiàn)代隧道技術,2006,43(4):12-15.

[8]沈桂平,曹文宏,楊俊龍,等.管幕法綜述[J].巖土工程界,2006,9(2):27-29.