1000 MW核電機組高壓調節(jié)閥殼鑄造工藝優(yōu)化設計

陸加見 秦永強 劉光永 張衛(wèi)星

(東方汽輪機有限公司,四川618000)

調節(jié)閥組件是汽輪機中最關鍵、最重要的部件之一,它起到調節(jié)機組進汽量大小的作用,能保證汽輪機在設定工況下安全可靠地運行。因此,要求鑄件有較高的內部質量。

1 零件結構及生產難點分析

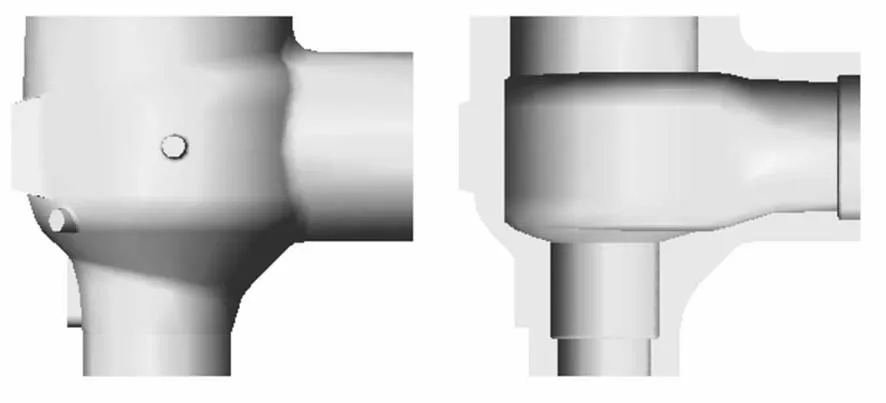

我公司百萬千瓦等級核電高壓調節(jié)閥殼零件外形如圖1所示。零件輪廓尺寸為1 675 mm×1 666 mm×1 590 mm,由主體腔室,法蘭及進、出汽管口構成。閥座部位最大壁厚280 mm,屬于厚大件;其中法蘭、出汽管口與主體腔室偏心,交界處型線極其復雜,模型制作困難;其徑向尺寸相對較大, 熱節(jié)分散,搭子較多,主體部分為均勻壁厚僅75 mm,鑄件補縮困難;材料為G20Mo5,屬于低合金鋼,為國外牌號,理化檢驗標準均為國外標準,以往無生產經驗,并且冶煉、熱處理工藝參數未知;鑄件需進行100%MT、UT檢測,進出汽管口還要求RT檢測,內部質量要求高。我們以往生產過結構類似的燃氣輪機閥殼,其質量不好控制,特別是厚大的閥座部位容易出現縮松問題;管口與主體相接的R部位易出現裂紋缺陷;管口容易出現氣孔、夾雜類缺陷,不易通過RT檢測。另外,該閥殼后期還要通過水壓試驗等,因而其制造難度較大。

圖1 零件結構Figure 1 Part structure

2 原工藝情況

2.1 原工藝及存在的問題

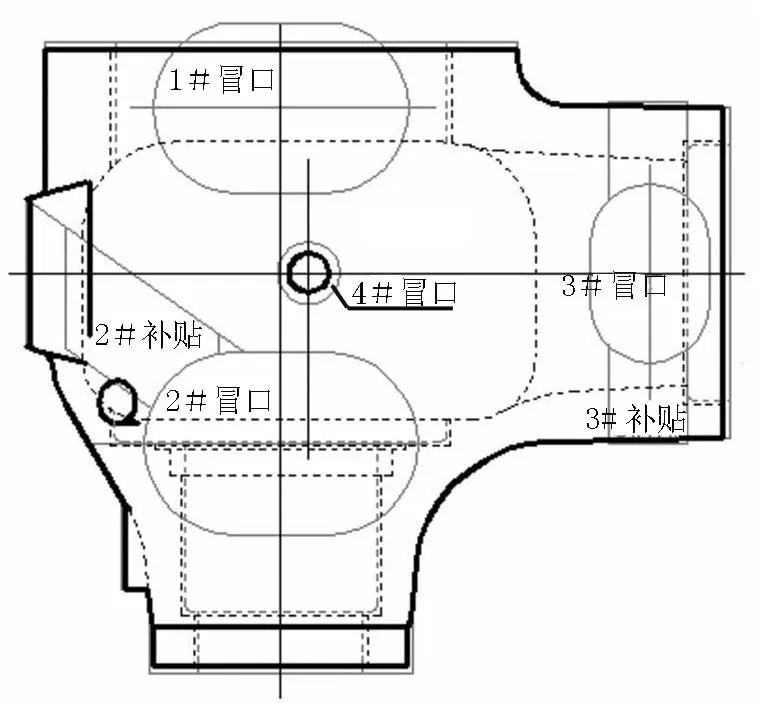

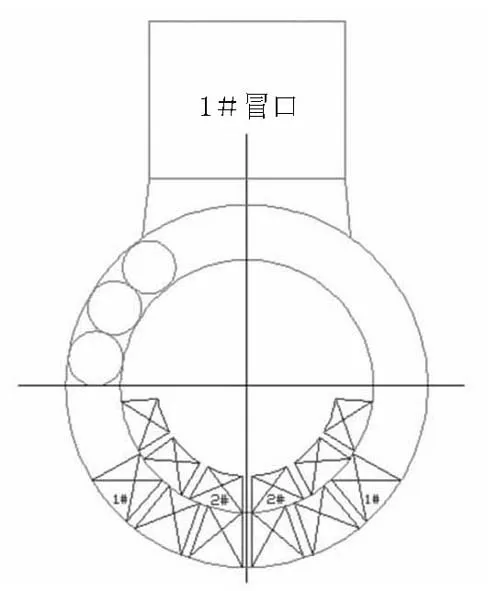

原工藝采用我公司傳統(tǒng)的閥殼鑄造工藝方案:取管口中心線所在平面為分型面,平做。在進汽管口、大法蘭、閥座處分別設置冒口進行分區(qū)補縮,冒口設置在上箱,配合冷鐵實現順序凝固。側面的大搭子通過設計一處2#補貼由2#冒口進行補縮,具體見圖2。實際生產的鑄件在大法蘭、側面搭子處存在縮松缺陷,其中最嚴重的一件側面大搭子處的缺陷尺寸約為(350 mm×200 mm×120 mm),造成大量補焊。

2.2 對原工藝的分析

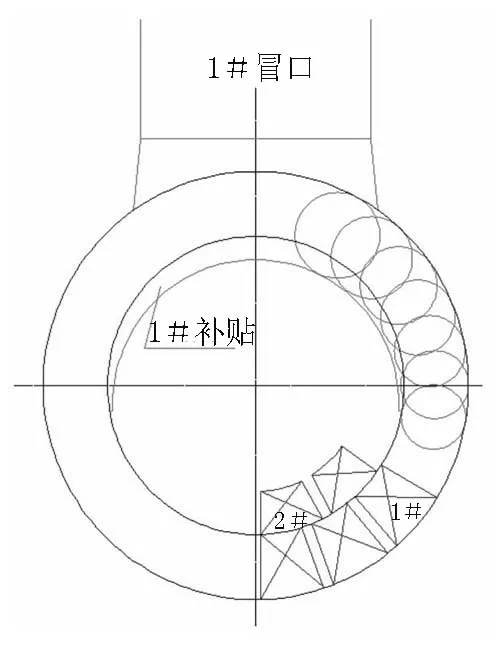

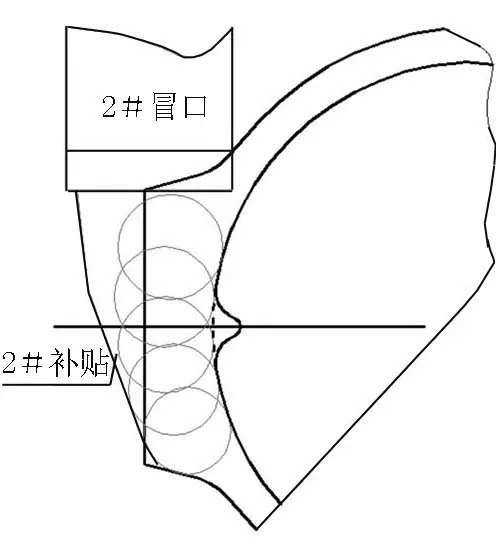

側面大搭子處使用2#補貼,配合搭子下面設置的冷鐵,通過2#冒口進行補縮,因2#補貼從主腔室中心開始,斜向2#冒口中心處,相對較長,補縮通道不暢通不利于補縮。經計算該搭子處熱節(jié)圓接近230 mm,所以易在搭子內部出現縮松缺陷,具體見圖3。大法蘭為等壁環(huán)形結構,可以看成長的桿狀,徑向尺寸相對較大,雖然設計端面的1#冷鐵和內圓面的2#冷鐵配合1#冒口建立補縮通道,但冷鐵激冷能力有限,冒口無法對其完全補縮而造成缺陷,具體見圖4。

圖2 原工藝方案Figure 2 Original process scheme

圖3 原方案2#補貼 Figure 3 2# patch of original scheme

圖4 原方案1#冒口 Figure 4 1# riser of original scheme

3 工藝優(yōu)化設計

首批鑄件生產后,根據鑄件實際情況,相關人員對原工藝產生問題的原因進行分析討論,決定進行工藝優(yōu)化。澆注方式不變,在側面大搭子處單獨設計一個冒口配合新設計的補貼進行補縮;在大法蘭內部設計牛角形補貼,以形成自上而下的補縮通道,配合上部的冒口完成補縮。工藝設計后,進行三維建模,運用MAGMA軟件進行了凝固模擬,并結合模擬結果,進一步修正了工藝參數。

3.1 補貼、冷鐵及冒口設計

該閥殼腔室部位屬于環(huán)形均勻壁厚件且徑向尺寸相對較大,需要設計補貼和冷鐵配合冒口才能形成足夠的補縮通道,保證鑄件質量。

3.1.1 1#冒口及補貼設計

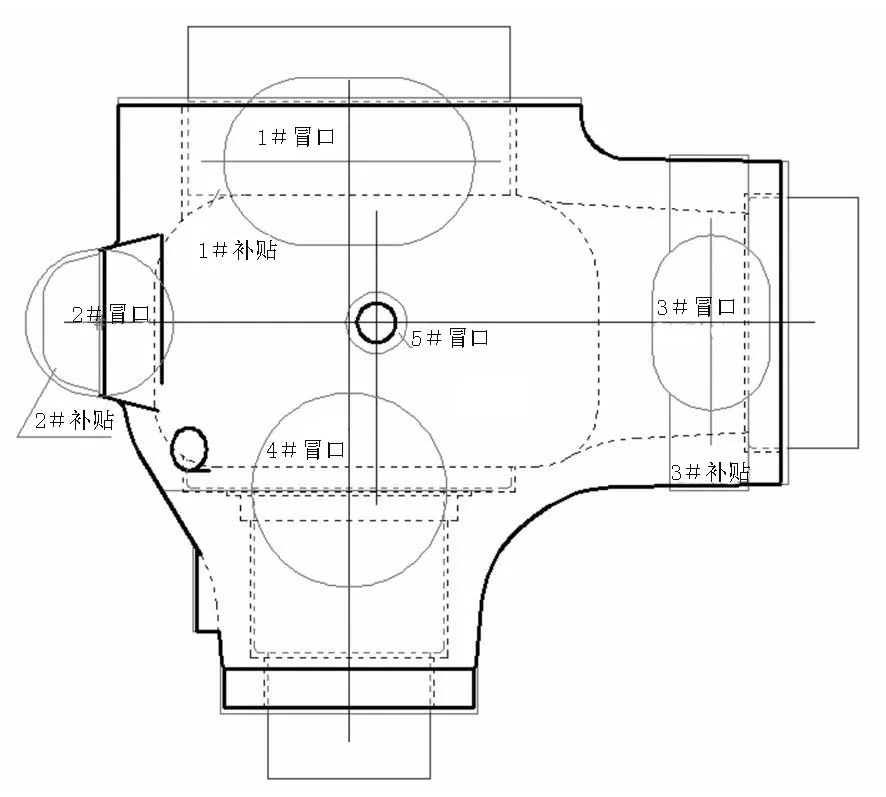

如圖5所示,在大法蘭底部120°范圍內仍設計1#、2#冷鐵,形成人為末端區(qū),然后采用熱節(jié)圓法在內圓設計1#補貼,保證足夠的補縮通道,并配合1#冒口完成該部分的補縮。然后采用模數法計算冒口尺寸,根據模數計算結果,1#冒口選用400 mm×600 mm×560 mm保溫冒口。

圖5 1#冒口設計 Figure 5 1# riser design

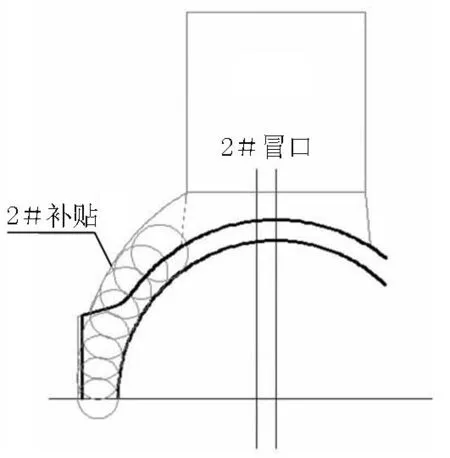

3.1.2 2#冒口及補貼設計

如圖6所示,側面大搭子處采用熱節(jié)圓法設計2#補貼,上口擴大保證補縮通道暢通,最后利用模數法計算2#冒口,為便于切割,2#冒口選用?350 mm×950 mm的圓保溫冒口。因起始熱節(jié)圓從搭子下部開始,故不需要設置冷鐵。

3.1.3 3#、4#、5#冒口設計

在進汽管口處,按原工藝方案,底部設計冷鐵,外圓設計補貼,配合3#暗保溫冒口補縮。閥座部位斷面尺寸很大,同時該處質量要求高,為減少氣割量,將原方案的460 mm×690 mm×645 mm腰型明保溫冒口改為?450 mm×600 mm的圓保溫冒口,并在底部設置冷鐵,以確保該處質量。出汽管口距閥座較近,在其內孔設置冷鐵,利用閥座處的明保溫冒口一并補縮。中間?100 mm小圓搭子超出閥殼外壁近100 mm,為保證其質量,單獨設計5#小木模冒口,主要起排氣作用。

圖6 2#冒口設計 Figure 6 2# riser design

3.2 澆注系統(tǒng)的設計

因為鑄件尺寸較大,主要壁厚較大,所以采用開放式的底返澆注系統(tǒng),內澆口分散,保證金屬液平穩(wěn)進入型腔,并在最短的時間內充滿。澆注時間采用鋼液上升速度計算公式來計算。

t=GL/Nnv包

(1)

式中t——澆注時間;

GL——澆注重量;

N——同時澆注的澆包數量;

n——每個澆包的包孔數;

v包——鋼液的澆注速度。

查閱有關資料,v包取120 kg/s,N、n均取1,則t≈80 s。

結合車間實際,澆注系統(tǒng)全部使用陶管澆口,直澆口?100 mm,橫澆口2-?80 mm,內澆口6-?60 mm(扁口)。澆口比例ΣA直∶ΣA橫∶ΣA內≈1∶1.3∶2,完全開放。

鋼液上升速度采用下列公式計算,

vL=hc/t

(2)

式中t——澆注時間;

hc——件高。

計算出vL≈17 mm/s,達到該類件最小上升速度15 mm/ s的要求。故該澆注系統(tǒng)合理。

3.3 工藝概況

為提高鑄件質量,同時減小冒口切割面積以方便后期清理氣割及修型,1#、2#、4#冒口均采用FOSECO保溫板形成。最終工藝參數為毛重5 700 kg,澆注重量9 900 kg,實收率57.5%,具體見圖7。

3.4 凝固模擬

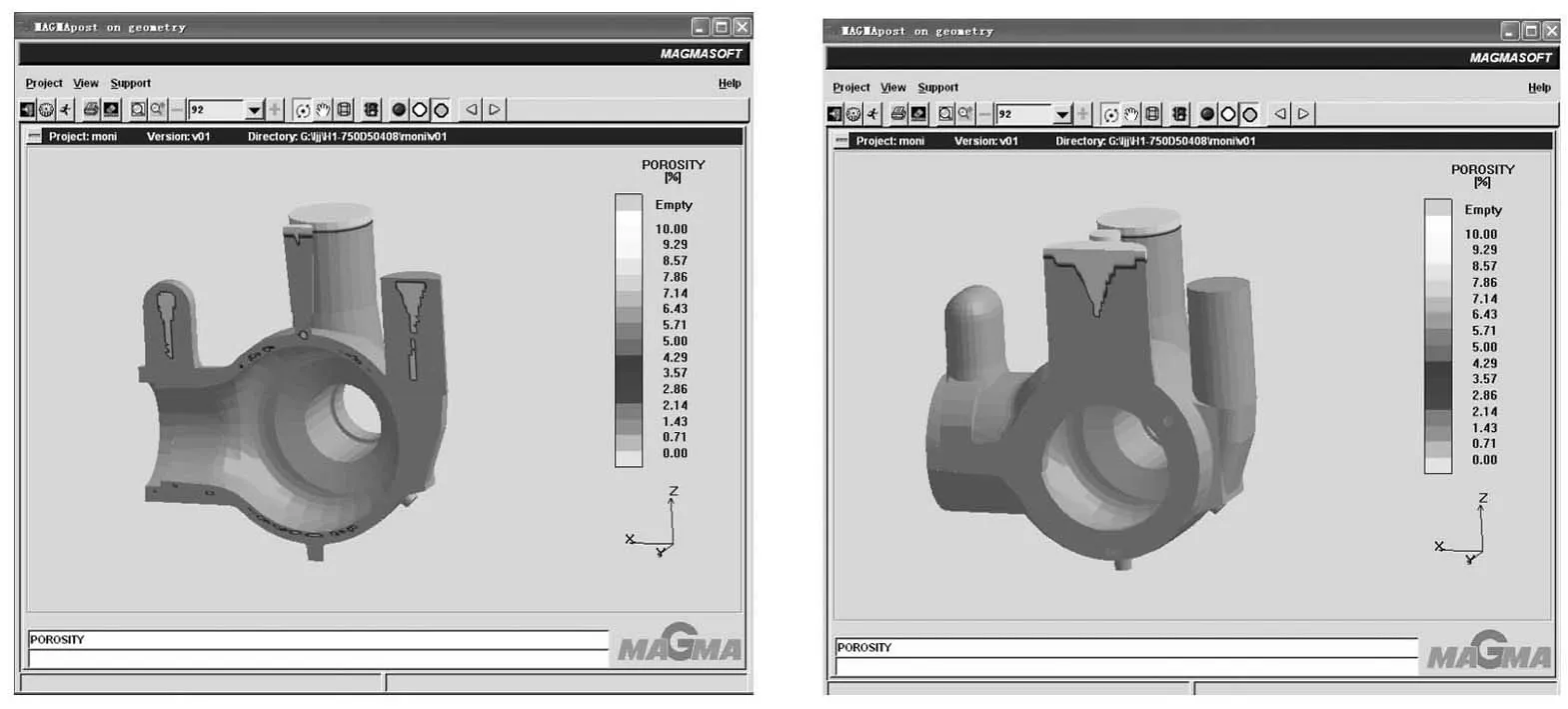

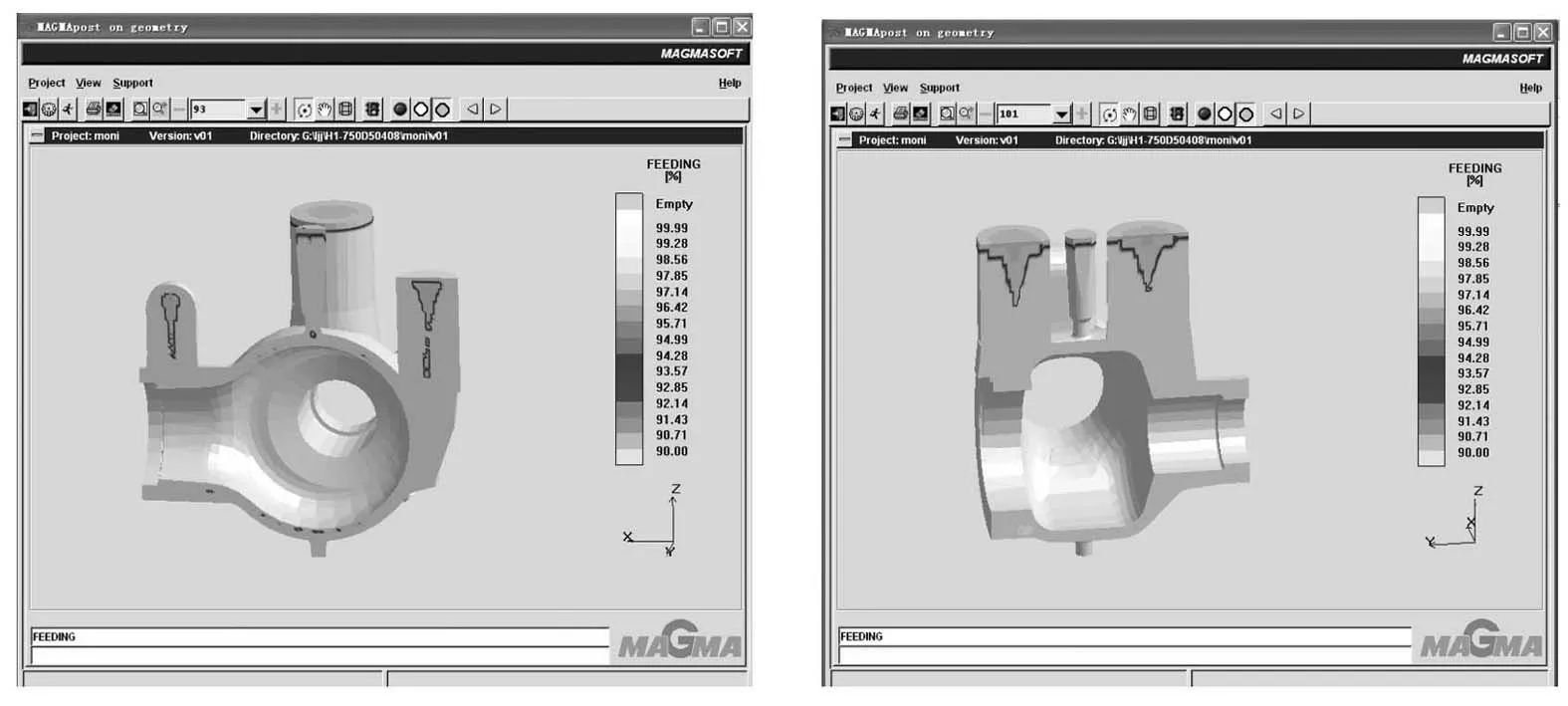

在鑄造工藝設計完成后,進行三維造型并運用MAGMA軟件進行了凝固模擬,結果如圖8、圖9所示。

圖7 新工藝方案 Figure 7 New process scheme

圖8 縮孔(松)率Figure 8 Shrinkage and porosity

圖9 補縮效率 Figure 9 Feeding efficiency

從模擬結果可以看出,原工藝方案存在問題的側面大搭子處、大法蘭下部、厚大的閥座部位基本無縮孔(縮松)缺陷顯示,各冒口安全高度均在合理范圍內。在主體腔室處,壁厚中間部位有一些縮松顯示,分析原因應該是該部位為等壁厚,兩邊距冒口較遠,凝固過程中補縮通道不暢通造成的缺陷。因此工藝上采用設置冷鐵以形成人為末端區(qū)的方式進行處理,并對工藝參數進行了局部的修正。從最終鑄件實際生產結果看,與模擬結果相近,所以該工藝設計方案基本是合理的。

4 生產質量控制

鑄件生產過程中,嚴格做到“三按”生產,控制好各工序質量。模型制作過程中,主要是保證模型尺寸、型線滿足設計要求并配好一些成型冷鐵。冶煉工序主要控制鋼水純凈度并合理控制殘余元素含量以確保性能達到要求。造型工序控制好砂型、砂芯的質量,特別是表面質量和涂料涂刷質量。在各熱節(jié)處放置鉻鐵礦砂防止粘砂,嚴格按工藝要求設置澆注系統(tǒng)、放置冷鐵并設置排氣措施,以防止出現氣孔類缺陷。現已成功生產多件高壓調節(jié)閥殼鑄件。

5 結束語

實際生產結果證明,采用優(yōu)化工藝生產的鑄件質量大幅度提高,原工藝方案存在問題的側面大搭子處和大法蘭位置無超標缺陷顯示。工藝優(yōu)化后的首件產品UT檢測時,僅在澆注位置的最下面?100 mm小圓搭子處存在缺陷,分析原因可能是扣箱時少量浮砂未吹凈,鋼水澆注后聚集在該處造成的,可以通過加強造型過程質量控制來解決。總的來說,類似鑄件因凸臺、搭子較多,造成熱節(jié)分散,在設計工藝時就應分別考慮,照顧各處熱節(jié),采用冷鐵、補貼形成足夠的補縮通道,再配合冒口完成鑄件補縮,就可以得到高質量的鑄件。另外在新產品鑄造工藝開發(fā)過程中,為縮短試制時間并保證一次成功,模擬軟件的應用也是十分必要的。

[1] 陳國楨,肖柯則,姜不居.鑄件缺陷和對策手冊.北京:機械工業(yè)出版社,1996.8.

[2] 李魁盛.鑄造工藝及原理.北京:機械工業(yè)出版社,1989.6.

[3] 陸文華,李隆盛,黃良余.鑄造合金及其熔煉. 北京:機械工業(yè)出版社,1996.10.

[4] 中國機械工程學會鑄造分會.鑄造手冊(第5卷).北京:機械工業(yè)出版社,2006.1.