高強鋼焊條的研制及應用

張 帆 趙云志

(天津重型裝備工程研究有限公司,天津300457)

我公司合作產品軋機軸承座是按照DIN EN 10293標準、采用G35CrNiMo6-6材質整體鑄造的高強鋼件。軸承座技術條件嚴格,不僅要求補焊熔敷金屬與母材等強匹配,而且要求100%超聲探傷。鑄件生產中出現缺陷是難以避免的,補焊技術是此類產品制造過程中重要的技術手段,補焊質量的好壞將決定產品的最終質量。軸承座材質碳當量高、可焊性差,若采取的補焊工藝不當極易出現焊接裂紋。為解決G35CrNiMo6-6軸承座補焊難題,研制了高強鋼焊條TY107Ni,通過中間試驗,確定了合適的焊接參數和補焊工藝措施,成功地補焊了合作產品軋機軸承座。

1 焊條的研制

1.1 焊條渣系的選擇

堿性渣系具有硫、磷雜質含量和焊縫抗裂性好的優點,因此選擇堿性低氫渣系。眾所周知,低氫渣系的焊接工藝性較差,但我們經過大量試驗得到了電弧穩定、脫渣容易、成型美觀及焊接工藝性優良的TY107Ni焊條。焊條選用H08E焊芯,合金元素靠藥皮過渡。為改善焊條工藝性,藥皮中加入了適量化工原料及高純鐵粉等[1]。

1.2 焊條的合金成分設計與調整

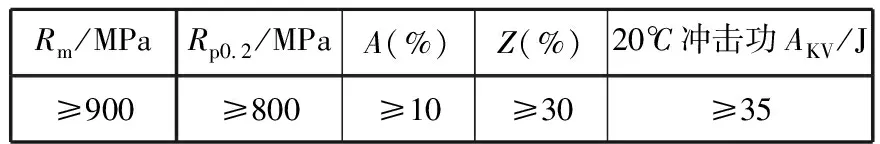

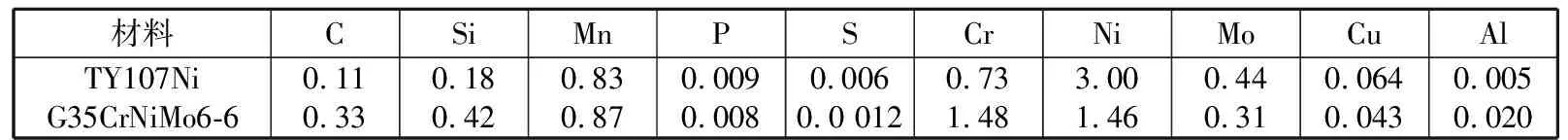

母材G35CrNiMo6-6屬中碳調質高強鋼,其主要力學性能指標見表1,母材的化學成分見表2。為了滿足母材力學性能的要求,焊縫金屬采用與母材接近的合金成分,同時加入適量稀土元素,通過反復多次試驗控制Cr、Ni、Mo和稀土的含量及相互匹配,以提高焊縫的強度和韌性。

表1 G35CrNiMo6-6材料的力學性能指標Table 1 Mechanical property of G35CrNiMo6-6 material

碳可以顯著地提高焊縫的強度,但是會降低焊縫的韌性,還容易導致焊接裂紋,因此焊縫中碳含量控制在0.12%左右。Si和Mn在焊接過程中作為合金劑滲入焊縫,也是主要的脫氧劑。Si在焊縫中以固溶體的形態存在,它既可提高焊縫強度,又使焊縫的韌性和塑性降低,所以在焊縫中Si含量盡量低,本合金系統中Si控制在0.30%以下。Mn在一定范圍內既可提高焊縫強度,還可以改善焊縫的韌性,但是Mn含量也要控制在一個合理的范圍內,控制在1%以下。Cr屬于強化元素,可以顯著提高焊縫的強度,但使焊縫的沖擊韌性急劇下降,所以在保證強度的情況下盡量少加入Cr,因此焊縫中Cr含量要低于母材中Cr的含量,盡量控制在1%以下。Mo屬于強化元素,可以顯著提高焊縫的強度,但是含量過高對焊縫的低溫沖擊韌性不利,試驗表明Mo的含量應控制在0.30%~0.60%范圍內。Ni是奧氏體形成元素,隨著Ni含量的增加,焊縫的強度明顯的提高,而且焊縫的低溫沖擊韌性值波動變小,可以適當的增加Ni的含量,本合金系統中Ni含量控制在3%左右。適量稀土元素的加入,可使熔敷金屬中夾雜物分布形態改善,同時也細化了晶粒。鐵粉的加入可以提高焊條的熔敷效率,改善焊條的再引弧性能[2]。除在配方中加入脫硫、脫磷的物質外,盡量選用雜質含量低的原材料,進一步控制焊縫中雜質元素的含量[3]。

1.3 焊條的工藝性能

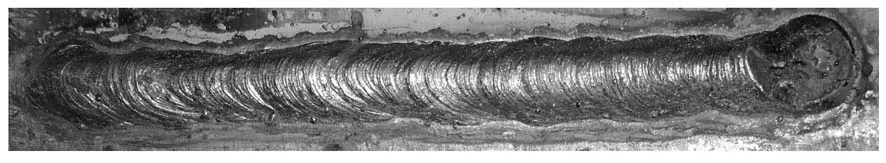

按照焊條的設計方案,先后制備了多種配方進行試制壓涂,同時進行焊接工藝性試驗,最后制備出具有良好工藝性的TY107Ni焊條。該焊條起弧容易,電弧穩定,飛濺少,渣殼能夠自動脫落,焊道成型美觀。焊縫成型如圖1所示。

1.4 焊條的化學成分

圖1 TY107Ni焊條焊道成型Figure 1 Welding pass formation of TY107Ni electrode

焊條研制過程中根據熔敷金屬的化學分析結果和母材的化學成分對焊條的合金系統進行優化。同時對焊條熔敷金屬性能進行試驗,確定合理的合金系統。經過多次試驗,得到了合理的合金元素匹配關系,調整后TY107Ni的熔敷金屬化學成分如表2所示。

2 工藝試驗

通過大量中間試驗,TY107Ni熔敷金屬的合金系統獲得合理的匹配,性能試驗結果表明其力學性能已滿足母材G35CrNiMo6-6的要求,可將TY107Ni用于母材試板的補焊試驗。

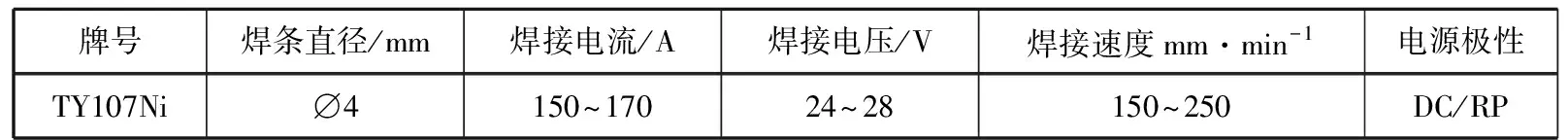

2.1 試驗條件

試板材質為經調質處理的G35CrNiMo6-6,尺寸為130 mm×450 mm×700 mm,試板上開80 mm深的V型坡口。根據母材的焊接冷裂紋敏感系數計算結果和以前G35CrNiMo6-6的Y型坡口束縛裂紋試驗結果,確定試板焊前預熱溫度≥220℃,焊接過程中嚴格控制層間溫度為220~350℃。試板的焊接規范如表3所示。

表2 TY107Ni焊條熔敷金屬和G35CrNiMo6-6的化學成分(質量分數,%)Table 2 Deposited metal of TY107Ni electrode and chemical composition of G35CrNiMo6-6 (mass fraction,%)

表3 TY107Ni試板的焊接規范Table 3 Welding specification of TY107Ni test plate

補焊完成后進行消氫處理350℃×2 h,試板分割開后再進行焊后熱處理,分別進行560±10℃×10h的最小熱處理和560±10℃×32 h的最大熱處理。

2.2 力學性能檢驗結果及分析

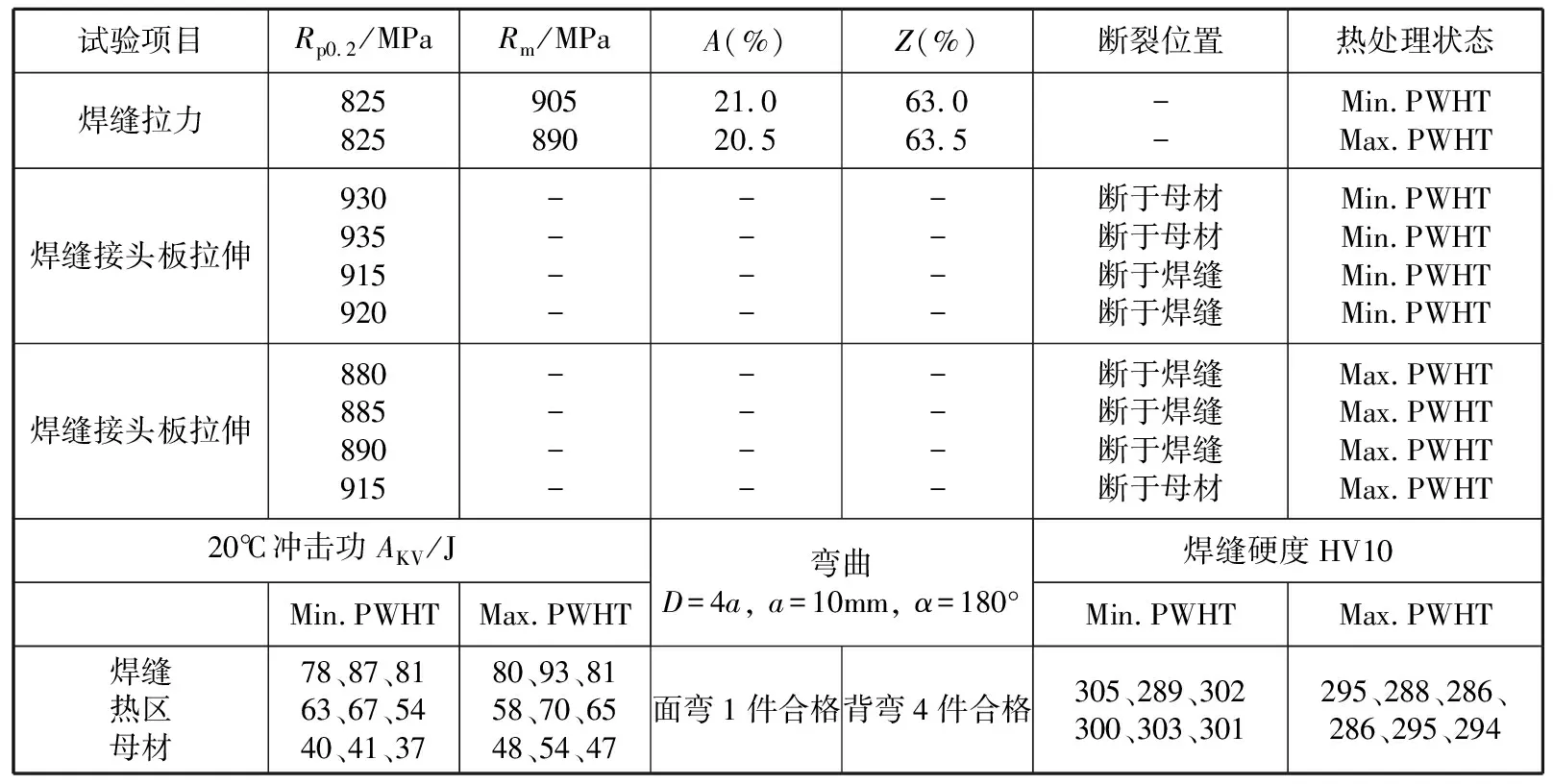

根據產品技術條件要求,補焊試板按照ASTM E709和E609要求分別進行MT和UT檢測,檢測結果都滿足標準要求。補焊試板經焊后熱處理再進行全面性能試驗,力學性能試驗結果如表4所示。

從表4的結果可知,最小熱處理焊縫的抗拉強度和屈服強度都滿足標準的要求,最大熱處理焊縫試樣的抗拉強度有一定程度的下降,稍低于標準的要求,這說明焊縫金屬的力學性能基本滿足標準的要求。焊接接頭拉伸斷裂在焊縫和母材的試樣都有,這說明TY107Ni焊縫金屬的強度與母材匹配合適。

表4的沖擊試驗結果表明,焊縫試樣的沖擊吸收能量都能滿足標準的要求,焊縫和熱區的沖擊韌性都好于母材,這說明焊條的合金系統是合理的。而焊接熱影響區的沖擊功也能滿足標準的要求,這說明TY107Ni焊條的補焊沒有出現焊縫和熱區脆化,焊縫金屬的合金系統與母材的匹配比較合理。

彎曲試驗結果表明,試樣經過最小熱處理后,進行面彎和橫向側彎試驗,試驗結果均合格,證明焊縫金屬與母材熔合良好,兩者的硬度匹配合理,焊接接頭性能優良。在焊縫的截面上取硬度試樣,測量維氏硬度值,共打6個點,硬度測量值如表4所示。

表4 TY107Ni的力學性能試驗結果Table 4 Mechanical teat results of TY107Ni

表5 產品補焊的焊接規范及工藝參數Table 5 Welding specification and process parameters of product repair welding

圖2 TY107Ni焊縫微觀組織(×200)Figure 2 Microstructure of TY107Ni weld (×200)

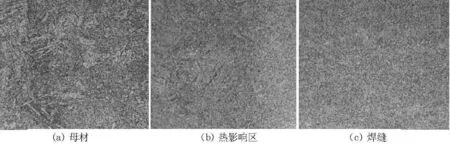

2.3 微觀組織

在焊縫的橫截面上取試樣,觀察不同區域的微觀組織。圖2為母材、焊接熱影響區層和焊縫放大200倍的金相組織。結果表明母材和焊接熱影響區的組織均為回火貝氏體,焊縫組織為回火貝氏體+少量鐵素體,焊縫組織均勻,晶粒細小。

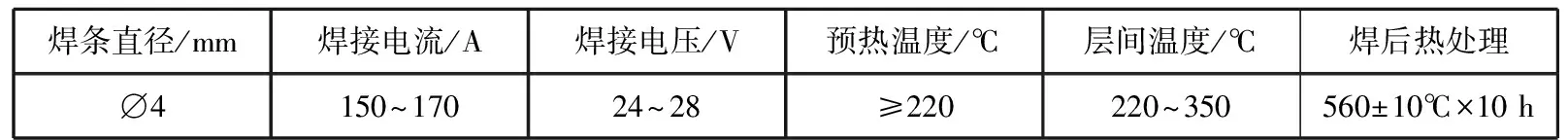

3 產品補焊

高強鋼焊條TY107Ni除應用于DIN EN 10293標準中G35CrNiMo6-6材質的補焊,還可用于材質相近的高強鋼的補焊。該焊條已用于本公司合作產品G35CrMo軋機軸承座的補焊,產品補焊所用焊條規格及補焊工藝參數見表5。產品補焊后無損檢測合格,滿足技術條件要求。

4 結論

(1)采用H08E焊芯和藥皮過渡合金研制出TY107Ni高強鋼焊條,焊接工藝優良,焊縫金屬的各項力學性能均滿足標準要求。

(2)試驗結果表明高強鑄鋼件補焊工藝是合理可行的,采用研制的焊條和上述補焊工藝成功地補焊了高強鋼軸承座。

[1] 唐伯鋼,尹士科,王玉榮.低碳鋼與低合金高強度鋼焊接材料[M]. 北京:機械工業出版社,1987.

[2] 李永奎,孫景鋼,劉政軍.高效低塵結構鋼焊條及焊接煙塵影響因素研究[J]. 焊接技術, 2005,34(4).36-38.

[3] 韓海峰,呂奎清,熊巧媛.超低氫高韌性焊條CJ707RH的研制[J]. 焊接設備與材料, 2009,38(2),49-51.