75 t轉爐耳軸的鍛造

馬 謙 馬廷威 劉志華 王玉紅 劉 巍

(1.渤海石油裝備巨龍鋼管南京公司,江蘇210061;2.中冶京誠(營口)裝備技術有限公司,遼寧115004)

耳軸是轉爐上的重要部件,與托圈連接在一起,承受轉爐的重量,受高溫熱輻射。耳軸也是傳動機構,在工作中承受轉動力矩、彎矩、扭矩,高溫的熱傳導和輻射,同時還要承受頻繁開啟、制動引起的沖擊,其工作情況非常復雜,因此耳軸的設計和制造要求非常高。本文以75 t轉爐的驅動端耳軸為例,說明其制造過程。

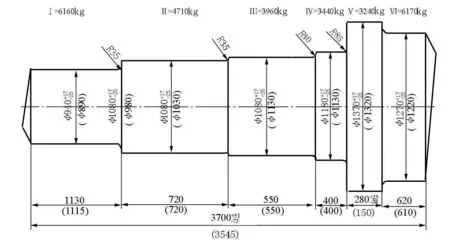

1 驅動端耳軸鍛件

根據耳軸的零件圖和余量要求繪制出鍛件圖,如圖1所示,鍛件材質為20MnMoNb鋼,鍛后正回火熱處理,粗加工后調質,精加工后交貨。通過計算得出毛坯的重量為28 520 kg,根據我單位的實際情況,與游動端耳軸合錠,采用76 t鋼錠鍛造生產。鋼錠利用率為62.3%,設備采用80 MN液壓機,鍛比為4.0。

鍛件技術要求:

(1)材質符合JB/T6400—1992的要求,S≤0.02%,P≤0.02%;

(2)按照JB/T5000.8—1998 的規定取樣,力學性能按照Ⅴ組鍛件檢驗,Rm≥490 MPa,Re≥420 MPa,A5≥14%,Z≥38%,Aku(Akv)=39 J;

(3)淬火+回火處理,硬度為190~229HBW;

(4)粗加工后超聲波探傷按照JB/T5000.15—2007執行,表面到?650 mm區域不允許有大于Ⅰ級的缺陷,從?650 mm到?350 mm區域不允許有大于Ⅱ級的缺陷。

圖1 驅動端耳軸鍛件圖Figure 1 The forging drawing of trunnion at driving end

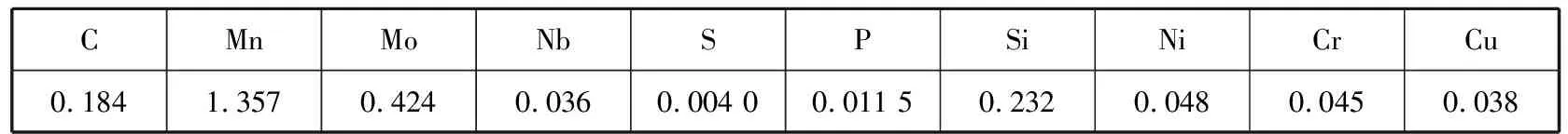

表1 鋼錠化學成分(質量分數,%)Table 1 Chemical composition of steel ingot(mass fraction,%)

2 制造工藝

2.1 工藝路線

工藝路線:電爐(真空冶煉)→鑄錠(真空澆注)→熱送鍛造廠→鍛造→鍛后熱處理→檢驗→粗加工→探傷→調質→精加工→交貨。

2.2 冶煉

由于驅動端耳軸工作環境的特殊性,使其對各方面的要求非常嚴格,在冶煉時應盡可能降低S、P等有害夾雜含量。采用真空冶煉,真空澆注,以提高鋼錠的純凈度,減少鋼錠的偏析、縮孔等缺陷。鋼錠的實際成分見表1。

2.3 鍛造

鍛件用76 t鋼錠鍛造,為了保證鍛合鋼錠內部的孔洞與疏松,破碎鋼錠中的鑄態組織,使鋼錠內部能夠被完全壓實并得到致密的組織,我們結合公司現有附具情況,采用900 mm上下寬V型砧進行KD法鍛造。

利用KD法鍛造的三個優勢來保證鍛件質量:

(1)高溫擴散加熱,增加了內部封閉界面的原子擴散和躍遷能力,提高了內部孔洞缺陷的鍛合能力,同時高溫保溫時間的延長,對于改善內部偏析具有重要作用。

(2)上下寬V型砧,使得鍛件上下變形一致,能夠減少偏心的發生,同時零件中間部位需要加工成冷卻水道,這樣能把中間的夾雜或沒有完全鍛合的部分除去,保證了鍛件質量。另外上下寬V型砧使鍛件處于三向壓應力狀態,保證缺陷部位的閉合,閉合部位原子在高溫下通過擴散達到鍛合缺陷的目的。

(3)大壓下量,能夠保證鍛造變形的程度,使得變形力能夠傳導到鋼錠的中心位置,對鋼錠中心的鍛合具有重要作用。

第一火次:壓鉗口,倒棱,去錠底。

第二火次:鐓粗鋼錠至高1 650 mm,直徑約為2 350 mm。采用900 mm上下寬V型砧拔長至?1 450 mm,長度約為4 330 mm。每道次壓下量在20%左右。每壓一趟后翻轉90°再壓,每一趟與上一趟錯半砧。要適當提高加熱溫度和保溫時間,為鋼錠鐓粗和KD法鍛造提供條件。

第三火次:換上平下V砧按圖2所示分料,鍛出各部分尺寸,切斷。G+水口部分為游動端耳軸。精整出成品。

最大法蘭處鍛比為4.0,因為在法蘭處容易發生探傷不合格。鍛造過程中若出現裂紋要及時吹氧清理或留出余量,防止出現廢品。

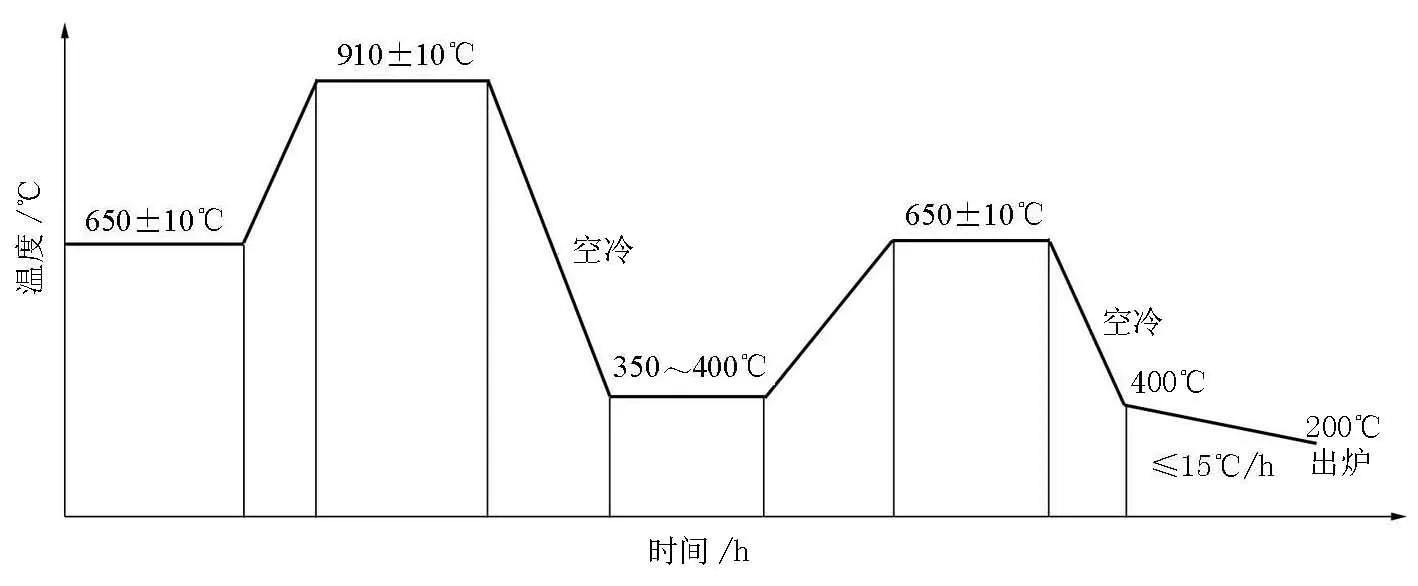

2.4 鍛后正回火

鍛后采用正回火處理,工藝如圖3所示。650℃為擴氫溫度,通過鍛后正回火處理細化晶粒,消除組織應力,為后續的淬火作組織準備。

圖2 分料圖Figure 2 Dividing diagram

圖3 熱處理工藝

Figure 3 Heat treatment process

3 檢驗結果

對鍛件按要求進行了無損檢測及力學性能檢驗,各項檢驗結果均符合技術要求。

4 結論

通過雙真空冶煉保證了鋼錠的冶金質量,采用KD法鍛造,減少了大鋼錠內部的缺陷,提高了鍛件的內部質量。我公司生產的驅動端耳軸鍛件完全滿足用戶技術要求。

[1] 劉寧,張相福,肖百文.大型鋼水罐耳軸的鍛造工藝改進[J].鍛壓技術,2005(2):7-8.

[2] 張福祿,付冬齊.轉爐耳軸的結構與計算方法[J].一重技術,1999(2):25-26.