利用數控車床進行圓柱螺紋修復

李安國 馬曉波 曹文智 林劍峰

(沈陽機床股份有限公司設計研究院實驗室,遼寧沈陽110142)

螺紋是機械制造業中的一種常見形狀。從走向上它依照螺旋形;從運動合成角度看,它由圓周運動和直線運動復合而成,需要注意的是兩種運動要嚴格地遵守一定的關系。加工中,圓周運動由主軸回轉實現,直線運動由刀具的縱向進給實現。加工螺紋時,主軸每轉一轉(工件轉一轉),刀具移動一個導程的距離。生活中,螺紋常用作緊固性聯接,也可做傳動用。螺紋修復對于一些特殊工件有可觀的實際意義。本文論述的螺紋修復針對于數控車床車削螺紋方式。

數控系統(以HNC-21T為例)通過脈沖編碼器獲取主軸的零位、轉向和轉速,但是不能實現主軸的定位。然而,通過主軸零位信號(編碼器的Z向脈沖)足以實現螺紋修復。

1 螺紋修復原理

1.1 螺紋加工原理

進行螺紋加工,需要滿足下列條件:

(1)遵循螺紋形成原理,即主軸每轉一轉,刀具縱向進給一個導程;

(2)進行多次切削時,需保證每次進刀和初始進刀位置一致;

(3)切制多頭螺紋時,應能正確分度。

那么如何保證主軸旋轉和刀具進給之間的嚴格關系呢?可以通過顯式或隱式的方法解決。

1.1.1 顯式方法(機械式內連接)

通過掛輪實現,這里不詳述。

1.1.2 隱式方法

運動間關系的保證沒有可見的物理聯接,而是采用系統控制的方式,顯然控制主體應該是數控系統。加工螺紋時,數控系統根據操作者的意圖,分別控制主軸伺服電動機和進給伺服電動機的運動,保證兩者同步,實現聯動。具體的,需要在主軸尾部安裝一增量編碼器,加工螺紋時,編碼器與主軸同步旋轉,同時發出與主軸轉角相對應的脈沖信號,數控系統根據此信號控制刀具的進給。編碼器的安裝同時也滿足了我們修復螺紋所需的關鍵條件。

主軸脈沖發生器與主軸同步旋轉,數控系統可根據螺紋導程F和主軸脈沖信號,控制刀具在Z方向進給,以確保主軸轉一圈,刀具在Z向進給一個螺紋導程。其原理是將對應主軸每轉的編碼器A相脈沖數N與對應螺紋導程F所需的進給脈沖當量數L的比值N/L(由數控系統計算)作為計數常數,存入計數器中。車削螺紋時主軸旋轉,數控系統每接收到主軸編碼器送來的N/L值個A相脈沖,就發出一個進給脈沖,使刀具沿Z方向進給F/L,這樣就實現了主軸轉一圈,螺紋車刀精確地Z向進給一個螺紋導程。

1.2 螺紋修復原理

加工螺紋時,原始工件上是沒有螺紋的,于是不需要準確確定第一次加工螺紋進刀點的位置,如果需要多次走刀的話,只需保證后續加工的進刀位置與第一次加工進刀位置相一致,而這是很容易辦到的[2]。

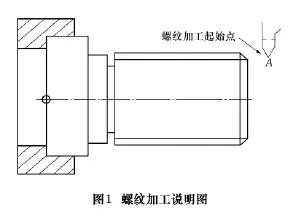

如圖1所示,機床主軸裝有編碼器,刀具位于螺紋加工起始點A。A點的位置需保證刀具有足夠的加速段。第一次進刀時,數控系統在檢測到主軸零位信號后立即啟動刀具運動,一次走刀完成后,再把刀具移動到第一次螺紋加工的起始點A,刀具仍在數控系統檢測到主軸零位信號后啟動,這樣就能保證進刀位置的一致性。

但是修復螺紋時,螺紋已經存在了,這樣就必須保證修復螺紋時初始進刀位置與原有螺紋的進刀位置相一致,這可以通過對刀來保證。螺紋修復對刀是修復螺紋最關鍵的步驟。

1.3 螺紋修復對刀

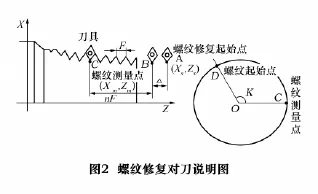

如圖2,布局由主視圖和側視圖構成。圖中:A(Xs,Zs)為螺紋修復起始點;C(Xm,Zm)為螺紋測量點;D為螺紋起始點。

對刀時,先將工件夾緊固定,移動刀具使刀具刀尖對準螺紋螺旋線上的C點(螺紋溝槽的底部,稱為“螺紋測量點”),然后沿Z軸正向移動螺紋導程整數n倍的距離nF到達B點,B點的位置要保證螺紋加工有足夠的升速段,然而B點還不滿足螺紋修復的條件。由于螺紋起始點D的位置相對于螺紋測量點C偏移了角度K(0°≤K<360°),因此,需要補償這個角度偏移。我們可以通過沿Z軸移動刀具位移Δ來實現補償(軸向補償方式),此時刀具到達A點——螺紋修復起始點,即對刀點。

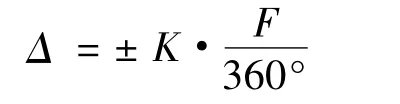

式中:主軸正轉,取“+”;主軸反轉,取“-”。

于是

式中:F為螺紋導程;K為螺紋起始點D的位置相對于螺紋測量點C的角位移;n為取自然數,保證刀具有足夠的加速段;Zs、Zm為分別為螺紋修復起始點A與螺紋測量點C的Z坐標。

通過式(1),可以確定螺紋修復起始點A的Zs坐標。而Xs的取值可以根據每次螺紋加工的背吃刀量自定義或者由系統自動計算。

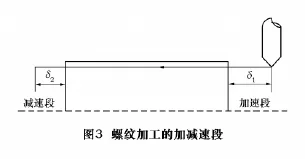

由于自動加減速,切削螺紋時會出現導程不正確的段δ1、δ2,如圖3,為此需留有足夠的加減速段。下面我們給出n的近似確定方法:

δ1由螺紋切削速度V、伺服電動機時間常數T和螺紋精度a決定。

螺紋切削開始部分的導程會與設定導程F不一致,允許有導程誤差ΔF,于是

a值確定后,代入式(3)可得t,然后再根據式(2)即可求出δ1。

δ2由螺紋切削速度V和伺服電動機時間常數T決定。

其中,V由螺紋導程F和主軸轉速R決定。

伺服電動機時間常數可以查閱配套廠商的產品說明書。

注意事項:

(1)K的測量方式:右手大拇指指向主軸Z負向,則其余四指彎曲的方向為角位移K的測量方向,0°≤K <360°。

(2)對刀時,要求螺紋起點與主軸零位相一致或者主軸處在零位。

2 螺紋修復程序示例

以HNC-21T世紀星為例[3],采用螺紋加工指令G32。指令格式:

G32X(U)__Z(W)__R__E__P__F__

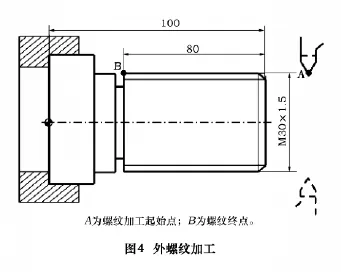

例:如圖4,螺紋導程為1.5 mm,每次吃刀量(直徑值)分別為0.8 mm、0.6 mm 、0.4 mm、0.16 mm。

首先按照前面講述的方法進行螺紋修復對刀,記錄螺紋測量點(Xm,Zm)及角位移K的值,進而計算出螺紋加工起始點(Xs,Zs)。程序如下:

上述程序中,[Zs]只是一個符號標識,不符合實際的編程格式要求。

關于程序段“N3 G00 X29.2 Z[Zs]”,快進到螺紋加工起始點A,A點的Z向坐標是符合要求的,X向坐標隨著切削的循環而變化,其它類同。

關于程序段“N4 G32 Z19 F1.5”切削螺紋終點B,B點是理論螺紋終點,切削到此時,需要多走一段以便退刀。圖示工件留有螺紋退刀槽。其它類同。

注意事項:

(1)實際編程中,用具體的Zs的數值替代程序中的[Zs]。

(2)若修復多頭螺紋,只要給G32指令的P地址字賦合適的值即可。(P為螺紋起始點相對于主軸基準脈沖的角位移)。

(3)以圓柱螺紋為例,這里講的螺紋修復適用于輕度受損螺紋,修復后螺紋的公稱直徑不變。損傷嚴重的螺紋按照原公稱直徑修復是不夠的,需要做深度修復,這樣修復后螺紋的公稱直徑會變小,與原有螺母不匹配。這種修復后獲得的螺紋一般是非標準的。

G32方式下,刀具走刀一次,刀具的進入與返回需要自行編程指定。若要多次走刀,需多次使用G32指令。我們也可以采用螺紋切削循環指令進行螺紋修復,對刀方法是一樣的。

3 結語

本文從理論上對螺紋修復方案作了說明。特別對于一些特殊行業,螺紋修復有很大的實用價值,如石油行業中大量使用的鉆桿等。當螺紋件損壞時,如果更換新的,一般價格比較昂貴,此時采用螺紋修復的方法是個行之有效的方案。

[1]王可,唐宗軍,趙文珍.管螺紋數控加工中的幾個技術問題[J].石油機械,1998,26(11):42 -43.

[2]蔡善樂,馬志宏.數控車床手工螺紋對刀[J].機床與液壓,2004(9):177-178.

[3]世紀星車床數控系統HNC-21/22T編程說明書[Z],2001.