電磁攪拌過程中鎂合金半固態漿料初生相顆粒的團簇行為

張小立,凌向軍,李廷舉,謝水生,金云學

(1. 江蘇科技大學 金屬液態成形實驗室,蘇州 215600;2. 江蘇科技大學 材料科學和工程學院,鎮江 212003;3. 大連理工大學 材料科學與工程學院,大連 116024;4. 北京有色金屬研究總院,北京 100088)

電磁攪拌過程中鎂合金半固態漿料初生相顆粒的團簇行為

張小立1,2,凌向軍1,李廷舉3,謝水生4,金云學1,2

(1. 江蘇科技大學 金屬液態成形實驗室,蘇州 215600;2. 江蘇科技大學 材料科學和工程學院,鎮江 212003;3. 大連理工大學 材料科學與工程學院,大連 116024;4. 北京有色金屬研究總院,北京 100088)

利用旋轉電磁場攪拌制備AZ91D鎂合金半固態漿料,在570~600 ℃間不同溫度下澆注金屬型試樣,觀察和分析不同固相率鑄件的微觀組織。結果表明:較低固相率(fs≤25%)鑄件由α-Mg等軸晶和β-Mg17Al12相組成基體組織,初生固相顆粒以松散的聚團形式分散其中;而在相對較高固相率(36%≤fs≤45%)鑄件中,澆注溫度降低,初生相顆粒數目的劇增和漿料黏度的增大使得初生相顆粒在電磁攪拌形成的黏性剪切作用下相互間發生摩擦和擠壓塑性變形,從而在高溫條件下焊合形成緊密的團簇結構,且聚團中初生相顆粒間的晶界表現為低能量的直線型晶界。

鎂合金;半固態;初生相顆粒;電磁攪拌;團簇行為

半固態金屬加工的核心是生產具有觸變性和偽塑性流變特性(剪切變稀)液固兩相共存的漿料,這種漿料的結構特征區別于傳統鑄造工藝中得到的樹枝晶結構,而是球形或非枝晶形態的微觀結構。這種建立在球形結構或者說觸變性結構上開發出來的新工藝稱之為半固態金屬加工[1?3]。對于半固態金屬漿料的流變特性,研究人員認為是漿料在外力作用下初生相顆粒間的聚合與離散行為的結果,即在機械攪拌或電磁攪拌作用下初生相顆粒發生分離,而無剪切作用時則形成聚團[4?5]。然而,電磁攪拌制備的鋁合金半固態漿料淬火組織表明,在二維上看起來分散的初生α-Al晶粒在三維上是相互連接的[6]。同時,有關研究還指出在機械攪拌作用下形成的玫瑰晶粒或球形晶粒實際上是一些變形樹枝晶[6?7]。本文作者對鎂合金金屬液在冷卻過程中采用電磁攪拌,等間隔時間淬火取樣,觀察試樣的微觀組織,分析初生相形貌、數量和分布來解析電磁攪拌過程中初生相顆粒的聚集行為。

1 實驗

AZ91D鎂合金是目前最常用的商業性合金,其成分(質量分數,%)如下:8.5%~9.5%Al, 0.45%~0.9%Zn, 0.17%~0.4%Mn,Si、Fe、Cu和Ni的含量均低于0.001%,其余為Mg。合金的液、固相線溫度區間為470~595 ℃,其顯微組織由α-Mg樹枝晶和網絡狀分布的β-Mg17Al12析出相組成[8]。

圖1 電磁攪拌實驗裝置示意圖Fig. 1 Schematic drawing of experimental apparatus of EM-stirrer: 1—Volumetric feeder; 2—Thermocouples (upper and lower); 3—Furnace cover; 4—EM-stirrer; 5—Heating bands; 6—Stainless steel crucible; 7—Alloy slurry; 8—Argon; 9—Elevated temperature valve; 10—Mg alloy scraps

自行設計和制造了用于近液相線等溫處理合金并利用電磁攪拌制備半固態漿料的實驗裝置,如圖1所示。主要由電磁攪拌器(功率為20 kW)及其冷卻裝置、加熱帶及其控制系統、不銹鋼坩堝和測溫熱電偶等部分組成。將鎂合金小塊供給料加入不銹鋼坩堝中,利用外部電阻爐加熱,待溫度升至300 ℃時,通入氬氣保護,防止鎂合金氧化和燃燒。當溫度升至實驗設定值(620~640 ℃)且保溫30 min后,開動電磁攪拌器,對鎂合金熔體持續攪拌,攪拌的金屬熔體以0.8℃/min冷卻速度降至液、固兩相區間,最終半固態漿料澆入金屬型中快速冷卻成形,制備分析試樣。

在鑄件上截取試樣,分別用不同粒度的SiC 砂紙對試樣進行粗拋后,再采用0.5 μm粒度的金剛石糊進行精拋,制樣完畢后采用光學顯微鏡(MeF4)觀察組織以及圖像分析儀定量采集微觀組織特征參數,并使用掃描電鏡SEM(JSM?5600LV)進一步分析。同時利用電子探針(EPMA?1600)分析檢測鑄件的成分分布。

2 實驗結果

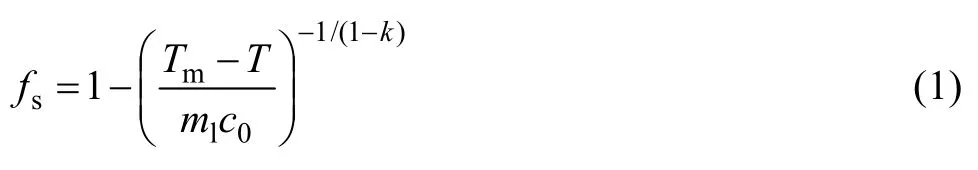

在液、固相溫度區間內流變澆鑄一系列合金試樣,澆注溫度為570~600 ℃,固相率fs在3%~45%之間。固相率fs根據澆注溫度通過 Scheil方程計算[9]:

式中:ml是Mg-Al合金二元相圖液相線的斜率;k是溶質分配系數;c0是指合金中溶質Al的含量;Tm和T分別表示純Mg的熔點以及澆注溫度。

2.1 鑄件的微觀組織

為了觀察初生相的形貌和分布,拋光試樣表面采用3%的硝酸酒精溶液進行腐蝕。圖2所示為低倍視角下不同固相率(fs)試樣的典型微觀組織。由圖2可知,所有試樣都顯示出球形晶結構特征,由初生固相α-Mg固溶體(澆注溫度下的固相晶粒,圖2中白色部分)和基體組織(圖2中黑色部分)組成。另外一個特征就是初生相顆粒以聚團或簇串的形式存在,且隨著固相率的增加,單個聚團內固相顆粒的數目增多,同時,作為基體的液相在凝固后的組織很均勻,由α-Mg等軸枝晶和網狀分布β-Mg17Al12相組成,如圖3所示。

圖2 不同AZ91D鎂合金試樣的典型微觀組織Fig. 2 Typical microstructures of AZ91D Mg alloys with different solid phase fractions: (a)fs=11%; (b)fs=40%

圖3 AZ91D鎂合金試樣微觀組織的SEM像Fig. 3 SEM images of AZ91D Mg alloy samples’ microstructure: (a) Liquid matrix consisting ofα-Mg andβ-Mg17Al12; (b) Primary solid particles containing entrapped liquid droplets

圖4 不同固相率AZ91D鎂合金鑄件的微觀組織Fig. 4 Microstructures of AZ91D Mg alloy casting samples with different solid phase fractions: (a)fs=9%; (b)fs=21%; (c)fs=36%; (d)fs= 40%

圖4所示為不同固相率鑄件的微觀組織。其中:圖4(a)和(b)所示的較低固相率(fs分別為9%和21%)組織中初生相顆粒形貌近乎球形,以松散的聚團形式分散在組織均勻的基體中,基體由等軸α-Mg枝晶和網狀分布的β-Mg17Al12組成。而對于高固相率的鑄件組織,如圖4(c)和(d)所示固相率分別為36%和40%的金相組織,初生相和共晶組織增多,基體組織中α-Mg枝晶減少,球狀初生顆粒緊密焊合在一起構成聚團,聚團中初生相晶界幾乎都是直線,固相率為40%的組織尤其明顯,并且晶界相互平行居多,曲折的晶界極少,表明這些晶界都是低能量的晶界重合位置[10]。不同固相率試樣微觀組織的特征參數分析結果表明:澆鑄溫度越低,初生相顆粒數目明顯增多,顆粒直徑增大,基體組織中的α-Mg 枝晶尺寸減小。同時,固相率增加主要是新生晶粒、而不是已存在的初生顆粒外延生長造成的[11]。

2.2 電子探針成分分析(EPMA)

對試樣的主要合金元素Al成分的分布采用電子探針(EPMA1600)進行分析。選擇初生相α-Mg顆粒,如圖5(a)所示;圖5(b)所示則是穿過晶粒和晶界區域中Al成分的分布曲線。從圖5可以看出,晶界處以及共晶組織(如晶粒內部包裹的小液滴)的Al含量遠高于晶粒內部的鋁含量。初生α相顆粒內平均Al含量低于名義成分,這是在非平衡凝固條件下形成的。由α-Mg枝晶和β-Mg17Al12組成的共晶混合物在晶界析出。通過對圖像二維的定量分析計算出初生相顆粒內被包裹的小液滴體積分數為0.9%~1.4%。這些小液滴的成因是在加熱和凝固過程中晶粒發生Ostwald熟化和合并過程中產生的,它們不僅對半固態金屬的流變性能產生很大的影響,同時對鑄件的力學性能也具有影響[12]。

低固相率的初生固相顆粒在凝固過程中基本維持單個晶粒形貌,呈圓形的二維輪廓。隨著固相率的增加,在電磁攪拌作用下,初生固相顆粒間由于摩擦和擠壓作用,晶界發生變形并焊合在一起,形成直線型的低角度晶界,如圖4(c)和(d)所示。從圖4(c)和(d)可以看出,這些球形初生相顆粒與液相基體接觸的邊緣都帶有外延生長凸起(Protrusion)[13],圖5(a)中更清楚地顯示出凸起的形貌。在與其他初生顆粒接觸的部位,這種凸起基本消失。位于初生相顆粒間接觸部位外延生長凸起的消失,除了生長空間的限制,另一個原因就是顆粒間的擠壓變形以及隨后的焊合。由于存在凸起不完全熔化的情況,殘留的凸起之間就會形成富含溶質的金屬熔池,在晶粒生長過程中包圍封閉,從而在凝固組織中形成了島鏈狀的共晶微粒,如圖6中箭頭所示。這種共晶微粒更多地是在制樣過程中脫落而留下微坑。分散著初生顆粒及其聚團的半固態漿料在金屬型內的凝固過程中,這些顆粒聚團間發生碰撞和燒結,且單個存在的初生顆粒和聚團發生同樣的行為。如圖6(a)中晶粒A焊合在聚團上,圖6(b)所示為穿過聚團內顆粒及其晶界的Al成分分布曲線。從圖6可以看出,焊合晶界處Al成分分布和晶粒內部的成分分布一致,而在晶粒邊緣殘留凸起之間形成的組織中Al含量則較高。

3 分析與討論

圖5 固相率為25%的AZ91D鑄件組織的EPMA像Fig. 5 EPMA images of as-cast AZ91D microstructures withfsof 25%: (a) Selected primary grain; (b) Al content distribution curve

圖6 固相率為36%的鑄件組織的EPMA像Fig. 6 EPMA image of as-cast AZ91D microstructures withfsof 36%: (a) Selected agglomerate; (b)Al content distribution curve

施加在液態金屬中的旋轉電磁場依靠電磁感應產生的Lorentz力驅動金屬液作旋轉流動,同時在水平方位上的邊界層中由于離心力和徑向壓力梯度間的不平衡性在徑向平面上產生次級流動[14?15]。半固態金屬漿料是非牛頓體, 在剪切作用下呈偽塑性和觸變性的流變特性。實際上,當旋轉電磁場作用于整個坩堝內的熔體時,熔體在電磁力驅動下作旋轉運動的過程中,受切向變形和徑向擠壓的作用。初生固相顆粒裹在熔體中便隨之流動。在粘滯力即流體內部摩擦力的作用下,當兩個或兩個以上的固相顆粒碰撞在一起時,在降低界面能的驅動下,這些顆粒傾向于燒結合并,同時由于剪切作用,這些顆粒的一個或數個又被分開。由于固相率的增加主要依賴于顆粒數目的增多,因此,顆粒間碰撞幾率大大增加,同時澆注溫度的降低大大提高了半固態金屬漿料的黏度[4],促進了在攪拌過程中相鄰顆粒間發生摩擦和擠壓作用。由于處在熔點溫度的金屬初生固相顆粒極易延展,在外力作用下只能發生彎曲而不是斷裂,這就意味著顆粒間塑性變形的發生[15]。因此,在強烈的電磁攪拌作用下,金屬半固態漿料中顆粒間發生擠壓變形,如圖4(c)所示固相率為36%的合金結構組織金相,這種變形在固相率增至40%時尤為明顯,初生顆粒晶界基本都是直線,如圖4(d)所示。在金屬漿料中生長的初生相晶粒本身溫度稍高于周圍的液相環境[16],固相顆粒在生長過程中需要釋放潛熱,從而提高局部溫度,同時由于顆粒間的摩擦和碰撞產生的熱量促進了局部溫度的上升,因此,固相顆粒間接觸部位重新熔化,導致在半固態漿料連續緩慢冷卻過程中固相顆粒間的焊合[17]。綜上所述,半固態漿料中固相顆粒間發生的塑性變形將保留在最終凝固組織中,并在二維的金相照片中表現為直線型的低角度晶界。

4 結論

1) 對于固相率fs≤25%的鑄件,AZ91D鎂合金微觀組織是由α-Mg等軸晶和β-Mg17Al12相組成的基體組織,初生固相顆粒以松散的聚團形式分散在其中。

2) 在降低溫度澆注的固相率fs≥36%鑄件中,微觀組織由兩個不同的部分組成:初生顆粒聚團和基體組織,且聚團中初生相顆粒間的晶界表現為低能量的直線型晶界。

3) 在較高固相率的鑄件中,初生相顆粒數目的劇增和漿料粘度的增大使得初生相顆粒在電磁攪拌形成的黏性剪切作用下,相互間發生摩擦、擠壓塑性變形,從而在高溫條件下焊合形成緊密的團簇結構。

REFERENCES

從顯微特征來看,初始菌A019的菌絲纖細,鏡檢孢子多。誘變菌株ZA13菌絲略為粗壯,鏡檢孢子略少,聚集,見圖3。初始菌A019分生孢子梗高大,壁明顯粗糙;頂囊近球形,產孢結構單層,分生孢子橢圓形、近球形,淺黃綠色,壁光滑或略粗糙。誘變菌株ZA131(右)的分生孢子梗高大,壁明顯粗糙;頂囊球形;產孢結構單層,分生孢子橢圓形、近球形,淺黃綠色,壁光滑或略粗糙。顯微特征圖片見圖4。

[1]FLEMINGS M C. Behavior of metal alloys in the semisolid state [J]. Metall Trans A, 1991, 22: 957?981.

[2]KIRKWOOD D H. Semisolid metal processing [J]. Inter Mater Rev, 1994, 39(5): 173?189.

[3]FAN Z. Semisolid metal processing [J]. Inter Mater Rev, 2002, 47(2): 49?85.

[4]ATKINSON H V. Modelling the semisolid processing of metallic alloys [J]. Prog Mater Sci, 2005, 50: 341?412.

[5]FAN Z, CHEN J Y. Modeling of rheological behavior of semisolid metal slurries: Part 1. Theory [J]. Mater Sci Technol,2002, 18: 237?242.

[6]NIROUMAND B, XIA K. 3D study of the structure of primary crystals in a rheocast Al-Cu alloy [J]. Mater Sci Eng A, 2000, 283: 70?75.

[7]SMEULDERS R J, MISCHGOFSKY F H, FRANKENA H J. Direct microscopy of alloy nucleation, solidification and ageing (coarsening) during stir casting [J]. J Cryst Growth, 1986, 76: 151?169.

[8]CZERWINSKI F. Near-liquidus molding of Mg-Al and Mg-Al-Zn alloys [J]. Acta Mater, 2005, 53: 1973?1984.

[9]FLEMINGS M C. Solidification processing [M]. New York: McGraw-Hill, 1974: 127.

[10]APAYDIN N, PRABHAKAR K V, DOHERTY R D. Special grain boundaries in rheocast Al-Mg [J]. Mater Sci Eng A, 1980, 46: 145?150.

[11]ZHANG X L, LI T J, TENG H T, XIE S S, JIN J Z. Semisolid processing AZ91 magnesium alloy by electro-magnetic stirring after near-liquidus isothermal heat treatment [J]. Mater Sci Eng A, 2008, 475: 194?201.

[12]CZERWINSKI F. On the generation of thixotropic structures during melting of Mg-9%Al-1%Zn alloy [J]. Acta Mater, 2002, 50: 3265?3281.

[13]CZERWINSKI F, ZIELINSKA-LIPIEC A, PINET P J, OVEREEKE J. Correlating the microstructure and tensile properties of a thixomolded AZ91D magnesium alloy [J]. Acta Mater, 2001, 49: 1225?1235.

[14]陳興潤, 張志峰, 徐 俊, 石力開. 電磁攪拌法制備半固態漿料過程電磁場、流場和溫度場的數值模擬[J]. 中國有色金屬學報, 2010, 20(5): 937?945. CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai. Numerical simulation of electromagnetic field, flow field and temperature field in semisolid slurry preparation by electromagnetic stirring [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 937?945.

[15]MAO Wei-min, ZHEN Zi-sheng, CHEN Hong-tao. Microstructures of AZ91D alloy solidified during electromagnetic stirring [J]. Trans Nonferrous Met Soc China, 2005, 15(1): 72?76.

[16]PILLING J, HELLAWELL A. Mechanical deformation of dendrites by fluid flow [J]. Metall Mater Trans A, 1996, 27: 229?232.

[17]MOLENAAR J M M, KATGERMAN L, KOOL W H. On the formation of the stircast structure [J]. J Mater Sci, 1986, 21: 389?394.

(編輯 陳衛萍)

Agglomerating behavior of primary solid particles in magnesium alloy semisolid slurry during electromagnetic stirring

ZHANG Xiao-li1,2, LING Xiang-jun1,2, LI Ting-ju3, XIE Shui-sheng4, JIN Yun-xue1,2

(1. Laboratory of Liquid Metal Forming, Jiangsu University of Science and Technology, Suzhou 215600, China; 2. School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China; 3. School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China; 4. Beijing General Research Institute for Non-ferrous Metals, Beijing 100088, China)

AZ91D magnesium alloy semisolid slurry was prepared using rotating electromagnetic stirring, and the molded samples were obtained at different pouring temperatures from 570 ℃ to 600 ℃, then the microstructures were characterized in detail and linked to the corresponding solid volume fraction. The results indicate that the incompact structure agglomerating a few primary solid particles, which disperses in the matrix consisting ofα-Mg equiaxed dendrite and network distributed Mg17Al12precipitates, is observed within structures of low solid fraction (fs) no more than 25%. Meanwhile, for the samples with a higher solid fraction, i.e. 36%≤fs≤45%, due to the reduction in the casting pouring temperature, increasing both the number of primary solid phase and the viscosity of slurry, brings the interaction among the primary particles within vigorously stirring melt, and thus causing slide, friction and plastic deformation between or among the neighboring solid particles. So the primary particles are welded together to form clusters at high temperature and exhibit low energy line-type crystal boundaries.

magnesium alloy; semisolid; primary solid particles; electromagnetic stirring; agglomerating behavior

TG146.2; TG249

A

江蘇省高校博士基金資助項目(35060815)

2011-09-09;

2012-03-29

張小立,講師,博士;電話:15952871523,0512-56731518;E-mail: houyizh@126.com

1004-0609(2012)09-2448-06