錐形套式連接C/C噴管擴張段溫度場與應力場分析①

胡江華,孟松鶴,常新龍,許承海,陳 慧

(1.哈爾濱工業大學 復合材料與結構研究所,哈爾濱 150001;2.第二炮兵工程學院,西安 710025;3.中國航天科技集團公司四院四十一所,西安 710025)

0 引言

C/C擴張段具有質量輕、強度高、燒蝕率低、抗熱沖擊性好及熱膨脹系數小等一系列優異性能,國外先進戰略武器系統(運載火箭)的Ⅱ、Ⅲ級火箭發動幾乎全都采用C/C擴張段(延伸錐)技術[1-3]。在全 C/C擴張段的材料工藝和制備方面,國內也開展了一系列的研究,如嵇阿林等[4]開展了針刺C/C擴張段的制備工藝和性能研究;張曉虎等[5]研究了預制體結構對針刺C/C出口錐力學性能的影響,這些研究初步獲得了針刺C/C材料的工藝方法和性能特點。

從國外先進的C/C擴張段設計來看,主要包括材料設計和結構設計。在材料方面,西方國家的先進C/C擴張段首選針刺結構的C/C材料[6];在結構設計方面,擴張段與喉襯部件之間主要采用了螺紋連接、錐形套連接和一體化成型等方式[7]。

本文主要探討在現有針刺C/C材料性能和噴管型面條件下,錐形套連接方式的全C/C擴張段的溫度場和應力場特點,并與螺紋連接方式的C/C擴張段進行了對比,說明了采用錐形套連接方式的優越性。

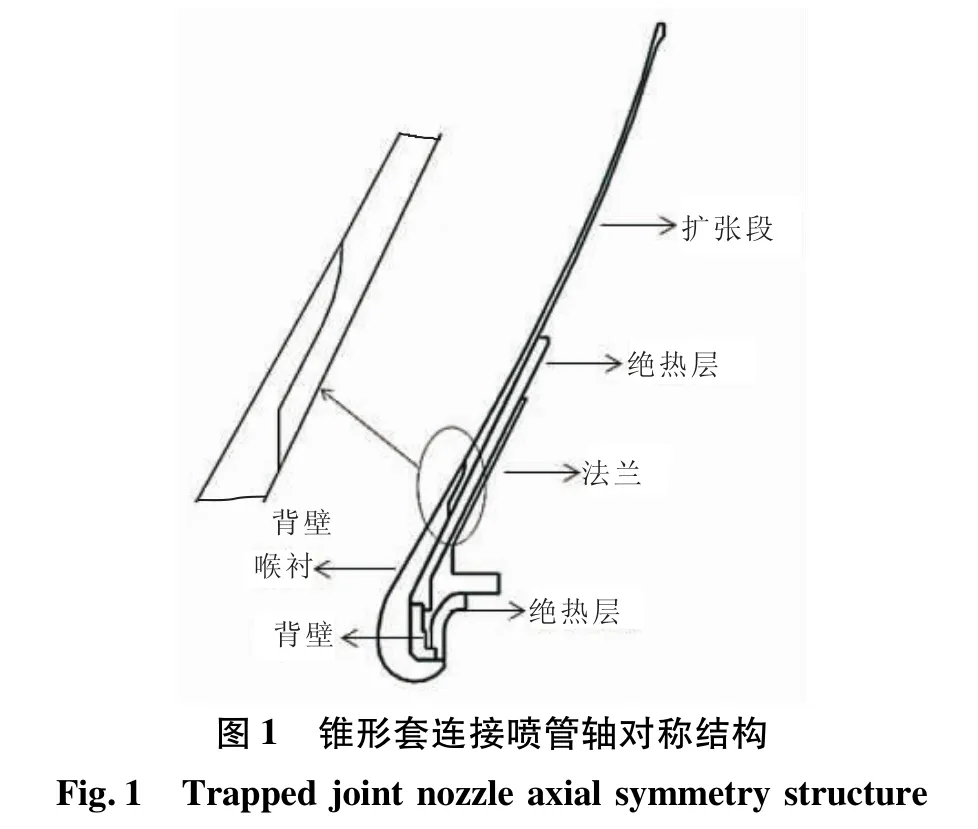

1 結構模型

圖1所示為錐形套連接的噴管軸對稱結構,喉襯采用氈基C/C復合材料,擴張段采用針刺C/C復合材料,絕熱層采用高硅氧/酚醛材料,背壁采用石棉/酚醛材料,以及法蘭采用高強度合金鋼。全C/C擴張段最小內徑應略大于喉襯最大外徑,目的是使二者能裝配在一起。在擴張段與喉襯的接觸部位,接觸面部分段面采用圓弧處理,以減輕擴張段在工作過程中的層間剪切應力。

2 計算模型和邊界條件

2.1 流場特性

對于軸對稱結構的噴管,可認為只有軸向和徑向熱流,而無環向熱流。因此,可將噴管的三維空間非穩態導熱問題簡化為軸對稱的二維空間非穩態導熱問題[8]。基于目前已有的環境參數和材料參數,為便于計算,假設:

(1)噴管內表面,只考慮與燃氣的對流換熱,不考慮表面炭化、燒蝕和熱輻射;

(2)噴管外表面只考慮與空氣的對流換熱;

(3)忽略噴管各部件之間的接觸熱阻;

(4)不考慮絕熱層材料受熱分解;

(5)不考慮材料的模量隨溫度變化。

2.2 燃氣參數

為便于進行溫度和應力分析,假定燃氣流動是穩態的;燃燒產物是組分均勻的完全氣體;流動是等熵的。實踐證明,在噴管型面選定后,采用一維等熵流分析噴管流場即可滿足要求[9]。

對于一維等熵流,噴管中燃氣的溫度T和壓強p與馬赫數Ma的關系式如下:

式中 Ma為燃氣流動的馬赫數;T、p分別為燃氣流動中的溫度和壓強;T0、p0分別為燃氣的滯止溫度和滯止壓強;A為沿噴管軸線的截面積;At為噴管喉部截面積。

燃氣對流換熱可由式(4)表示:

式中 q表示熱流,單位為W/m2;hg表示對流換熱系數,可由巴茲公式確定,單位為W/(m2·K);Taw表示燃氣溫度;Twg表示噴管內壁溫度。

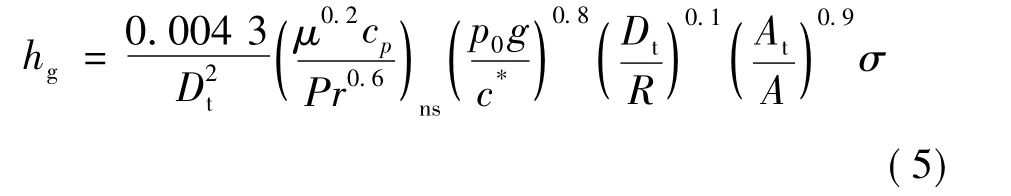

巴茲公式可寫為

式中 Dt為噴管喉部直徑;μ為燃氣動力粘性系數;cp為定壓比熱容;Pr為燃氣的普朗特常數;p0為滯止壓強;c*為燃氣的特征速度;R為噴管喉部的曲率半徑;At為噴管喉部面積;A沿噴管軸線的截面積;σ為邊界層橫向氣體性質變化的修正系數,可由噴管滯止溫度、當地噴管內壁溫度和當地馬赫數確定,如式(6)所示:

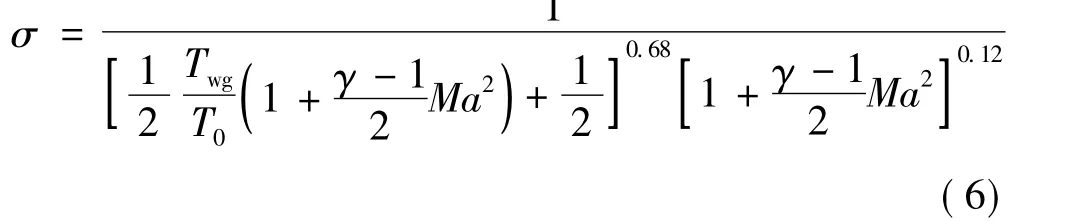

本文中,取滯止溫度T0為3 250℃,滯止壓強p0為4.7 MPa,通過式(1)~式(3)、式(5)可獲得溫度、壓強、對流換熱系數隨噴管軸向的變化情況,如圖2所示。其中,h0為噴管喉部的燃氣對流換熱系數,h0=17 900 W/(m2·K)。

2.3 邊界條件

法蘭端面固定;噴管初始溫度為室溫(20℃);外界大氣壓為一個標準大氣壓,溫度為室溫;C/C擴張段外壁面與空氣進行自然對流換熱,對流換熱系數為5 W/(m2·K)。

3 計算結果及分析

3.1 溫度場分析

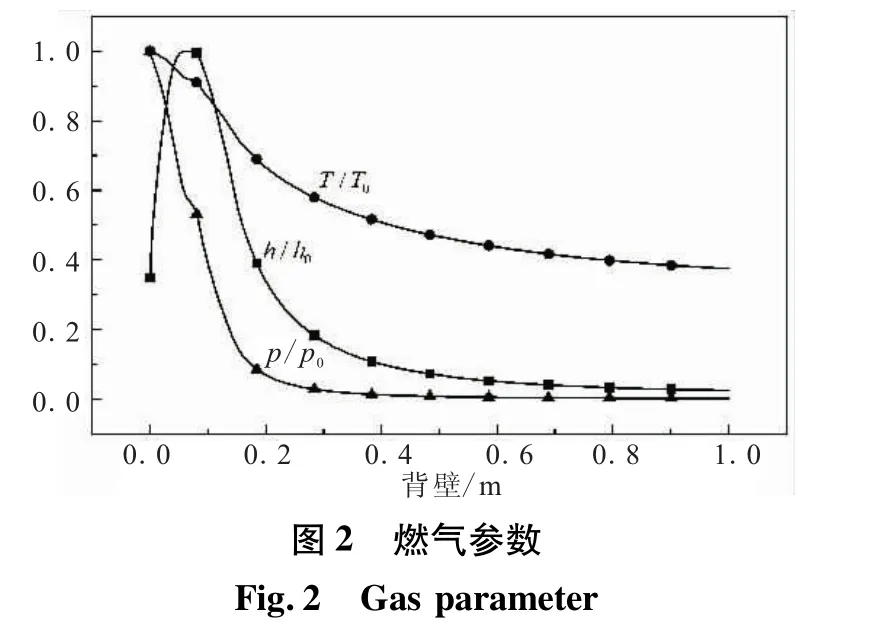

擴張段的溫度場分布主要受燃氣溫度、內壁面的對流換熱系數、材料的熱物理性能及擴張段壁厚等因素影響。如圖3所示,(a)表示擴張段在45 s時的溫度場分布云圖;(b)表示擴張段內壁溫度隨時間變化規律。從圖3(b)可看出,擴張段內壁溫度在初始階段上升較快,而在后期上升較慢;在擴張段小口徑部位,由于靠近燃燒室,燃氣溫度較高,壁面對流換熱系數較大,所以溫度較高。但由于擴張段壁厚較大,且外壁與絕熱層相互接觸(散熱能力與空氣對流換熱相比要強),故溫度下降較快。尤其是在絕熱層的末端,內壁面的溫度由于擴張段外壁面散熱能力較弱而出現局部的上升。在擴張段的末端,由于壁厚增加,導致溫度下降的幅度較大。

3.2 應力場分析

在噴管熱應力計算過程中,假定各粘接界面失效是以溫度作為失效判據,界面失效溫度為350℃,這對擴張段的粘接界面來說,很快就可達到失效溫度,在界面發生脫粘失效之后,認為各界面在發生接觸時,存在一定的摩擦系數。在實際工作過程中,由于絕熱層的高硅氧/酚醛材料在高溫條件下發生熱解氣化,在擴張段與絕熱層之間會生成一定量的高壓氣體[7],同時絕熱層的材料性能也會發生相應改變,如彈性模量、熱膨脹系數和熱導率都會發生變化。過高的熱解氣體壓強可能帶來擴張段屈曲和應力失效[8],而絕熱層材料性能改變對擴張段的散熱和應力釋放的影響,還需進一步的實驗研究。在工程上,為了解決熱解產生的高壓氣體對擴張段的影響,提出了相應解決方案[7],如采用高滲透性的針刺C/C材料,或在擴張段上沿壁厚方向制作若干小孔,便于高壓氣體迅速排出。因此,本文假定絕熱層的材料熱解氣化溫度為350℃,隨溫度升高,接觸界面之間的摩擦系數不斷減小,不考慮絕熱層材料性能隨溫度變化,認為熱解氣體能夠迅速排出,不考慮熱解氣體對擴張段熱應力的影響。

3.2.1 擴張段接觸分析

圖4所示為擴張段的各個接觸界面,編號分別為1#~4#。其中,1#~3#為擴張段與喉襯的接觸界面,4#為擴張段與絕熱層的接觸界面。各個界面在噴管工作過程中,在圖4中所示的坐標系下的X向和Y向接觸力合力如圖5所示。

從接觸力的合力大小和變化規律可看出,擴張段在工作過程中,始終受到喉襯和絕熱層的擠壓,即擴張段在工作過程中,隨溫度升高,雖然粘接界面發生脫粘,部件之間發生滑動,但部件之間并沒有發生分離,始終存在摩擦力。

3.2.2 擴張段母線方向應力極值分析

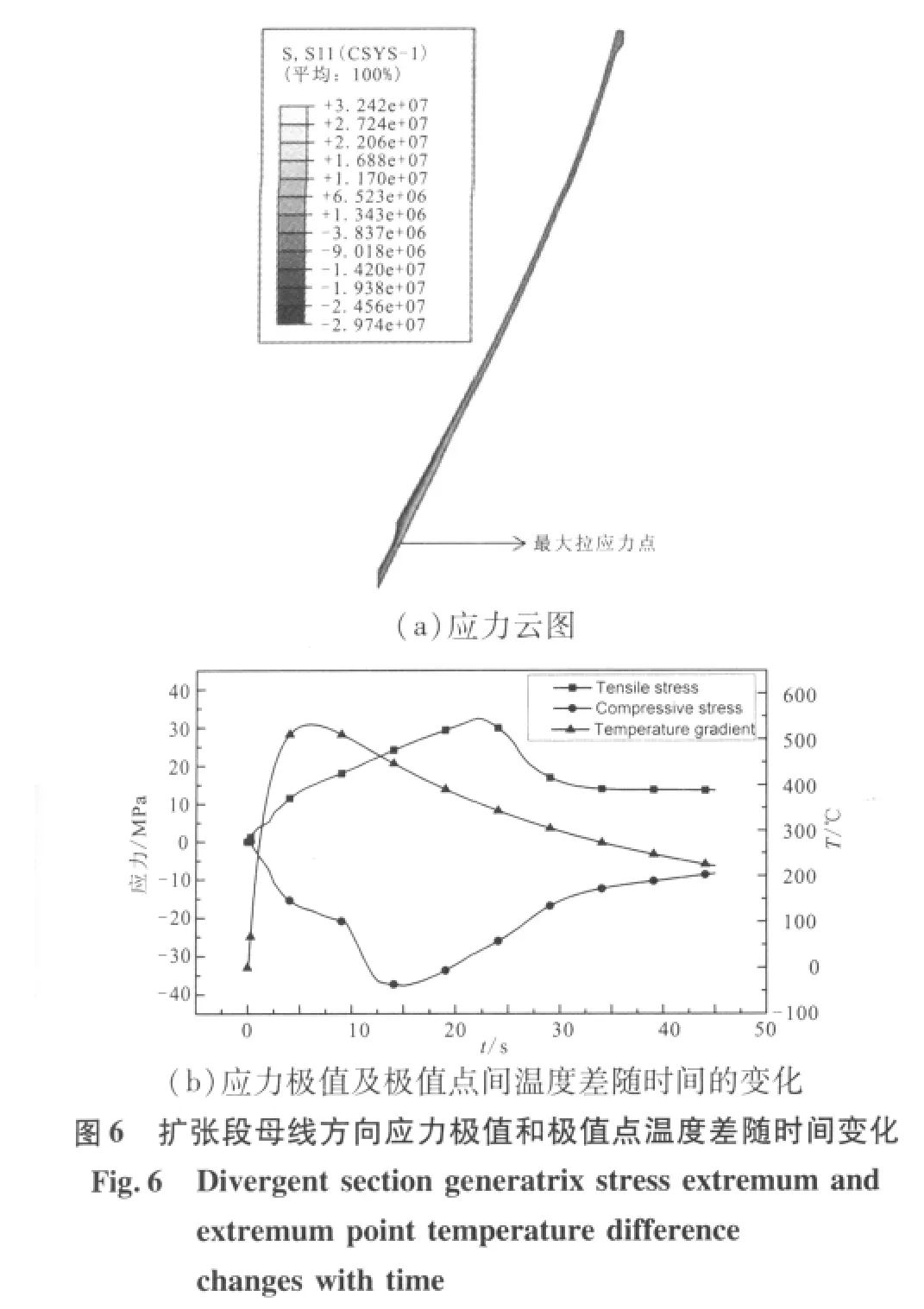

如圖6所示,(a)表示在22 s時,擴張段沿母線方向的應力云圖,此時母線方向的拉應力達到極大值,為32.42 MPa;(b)表示擴張段沿母線方向的應力極值以及極值點間溫度差隨時間的變化曲線。

應力極值包括拉應力極值和壓應力極值,拉應力極值點在圖6(a)所示的擴張段與絕熱層的粘接段,壓應力極值點在如圖4所示的2#接觸面上,兩應力極值點恰好處于擴張段嵌套部位同一點法線方向上。應力極值不僅與擴張段沿壁厚的溫度差有關,還與材料的熱膨脹系數隨溫度的變化規律,以及部件之間的位移約束有關。如圖6(b)所示,過極值點沿法線方向溫度差的最大值出現在6 s左右,而拉應力極值出現在22 s左右,壓應力極值出現在15 s左右。可見,在溫度差為最大值時,由于擴張段整體溫度較低,熱膨脹系數較小,所以母線方向應力較低。隨擴張段溫度繼續上升,熱膨脹系數不斷增大,又由于擴張段嵌套部位的位移約束,相繼出現母線方向壓應力極值和拉應力極值。隨溫度的進一步上升,溫度差逐漸降低,應力極值也逐漸降低。

但從極值的大小來看,壓應力極值為37.6 MPa,拉應力極值為32.4 MPa,均遠小于針刺C/C材料沿母線方向的壓縮強度200 MPa和拉伸強度75 MPa,說明在工作過程中是安全的。

3.2.3 擴張段層間剪切應力分析

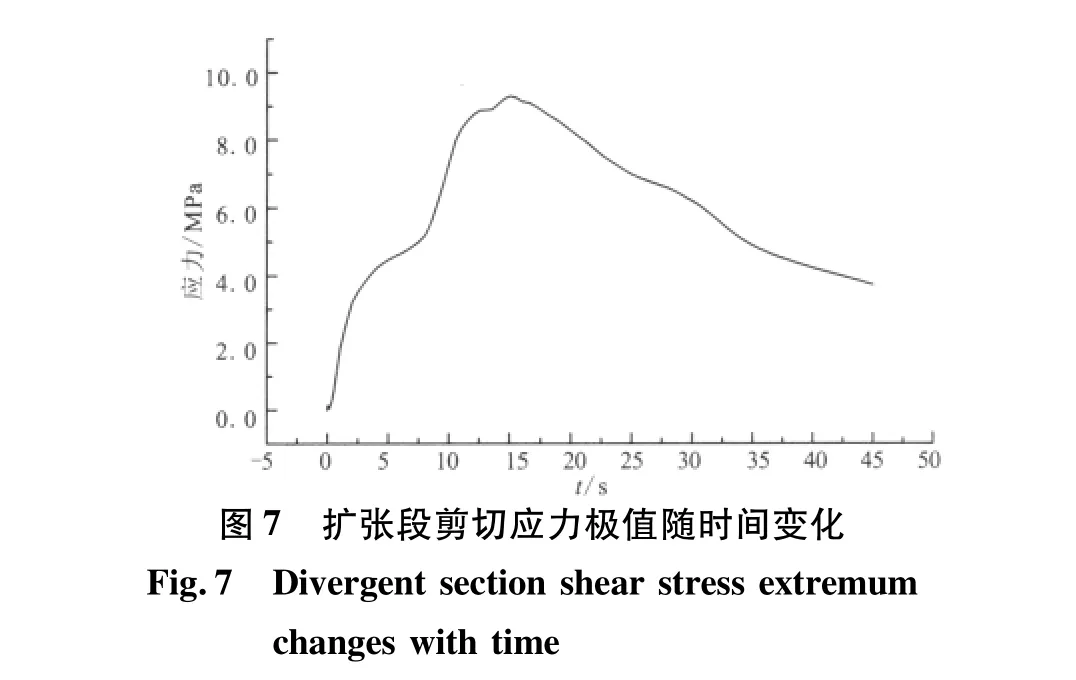

圖7所示為擴張段1#接觸面上層間剪切應力極值隨時間變化曲線圖。從1#界面所受的層間剪切應力來看,其主要受喉襯的沿母線方向的壓力和界面間摩擦力影響,母線方向的壓力同時受擴張段母線方向和徑向熱膨脹系數隨溫度變化的影響。層間剪切應力在15 s左右達到最大值9.3 MPa,低于針刺C/C材料的剪切破壞強度12 MPa。

3.2.4 對比分析

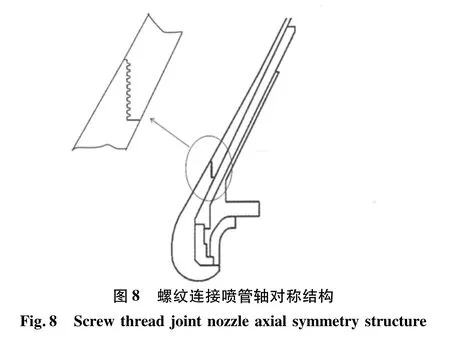

為了更好地說明錐形套連接結構的優越性,將其與螺紋連接結構進行對比,圖8所示為擴張段與喉襯螺紋連接結構。

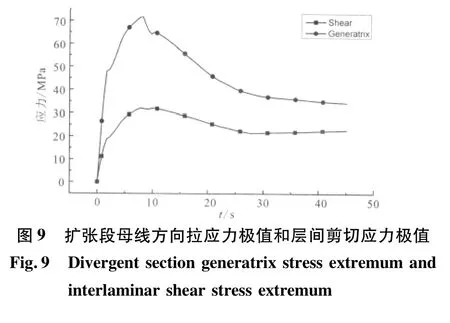

對于本文所用材料來說,該結構沿母線方向和層間剪切應力極值都相對較大。通過改變螺紋位置分析,發現螺紋部位越靠近喉部,應力極值越大。圖9所示為螺紋連接擴張段的母線方向拉應力極值和剪切應力極值隨時間變化曲線圖。

圖9中,沿母線方向拉應力極值達到71.8 MPa,剪應力極值達31.8 MPa,應力極值點都發生在螺紋部位。與錐形套連接相比,應力極值大幅度提高,即將或達到擴張段的破壞強度。分析產生的主要原因,可能是由于擴張段材料和喉襯材料性質不一樣,在受熱膨脹過程中,相互產生擠壓所致。可見,在目前的材料體系情況下,采用錐形套連接方式是一種更優化的結構選擇。

4 結論

(1)擴張段在工作過程中,隨溫度升高,與喉襯和絕熱層的接觸面逐漸發生脫粘和滑移,但始終接觸在一起。

(2)擴張段壓應力極值為37.6 MPa,軸向拉應力極值為32.4 MPa,剪切應力最大值為9.3 MPa,均小于針刺C/C材料的破壞應力強度,在安全范圍內。

(3)背壁絕熱層材料性能對噴管熱應力分析的影響,還需進一步研究。

(4)錐形套連接結構比螺紋連接結構的擴張段應力極值要小,更安全。

[1]Bernardh Broquere.Carbon/carbon nozzle exit cones:sep′s experience and new developments[R].AIAA 1997-2674.

[2]Thierry Pichon.Vinci upper stage engine nozzle extension development status[R].AIAA 2005-3757.

[3]Richard Fawcett,James Hornick,Donald backlund.Advanced 3rd stage(A3S)carbon-carbon exit cone[R].AIAA 2008-4888.

[4]嵇阿林,劉建軍,程文,等.針刺C/C材料制備工藝與性能研究[C]//第20屆炭-石墨材料學術會論文集,2006.

[5]張曉虎,李賀軍,郝志彪,等.預制體結構對C/C噴管出口錐材料力學性能的影響[J].固體火箭技術,2006,29(5).

[6]Alain Lacombe,Marc Lacoste,Thierry Pichon.3D novoltex?and naxeco?carbon-carbon nozzle extensions;matured,industrial and available technologies to reduce programmatic and technical risks and to increase performance of launcher upper stage engines[R].AIAA 2008-5236.

[7]Donguy P J.Carbon/carbon nozzles for apogee boost motor recent evolutions[R].AIAA 1982-1117.

[8]王偉,王德升.噴管擴張段絕熱層的燒蝕計算[J].固體火箭技術,1999,22(3).

[9]田四朋,唐國金,等.固體火箭發動機噴管結構完整性分析[J].固體火箭技術,2005,28(3).