半纖維素酶處理絲瓜絡纖維結構分析

王 迎, 李 紅

( 1.東華大學 材料科學與工程學院, 上海 201620; 2.大連工業大學 紡織與材料工程學院, 遼寧 大連 116034 )

0 引 言

目前,絲瓜絡纖維已廣泛應用于中醫藥領域和日常生活中。天然絲瓜絡中,含有60%纖維素及部分半纖維素、木質素。纖維素、半纖維素、木質素伴生在一起,形成天然三維網狀纖維結構[1]。要充分利用纖維素資源,必須實現絲瓜絡纖維素中半纖維素及木質素的有效分離,使其呈單纖維分離狀態,以達到纖維素資源再利用的要求。傳統的去除木質素方法是化學方法和機械預處理,存在環境污染嚴重、生產效率低、水資源消耗等不足[2]。工業生產中常使用大量的氫氧化鈉處理紙漿,造成了嚴重的環境污染,為此,許多學者轉而嘗試生物法去除木質素。目前國內外已有關于生物技術處理天然纖維素纖維應用研究的報道[3-4]。酶具有高效、專一、無污染、環保的特點[5]。本研究采用生物酶代替傳統的化學方法,利用半纖維素酶對絲瓜絡纖維中的半纖維素進行充分溶解,同時使纏繞在半纖維素上的木質素隨之降解,最終達到去除木質素的目的。

1 實 驗

1.1 實驗原料

絲瓜絡纖維(粉體),HHLG-00140-60目,漯河市華輝日用品有限公司;半纖維素酶,Cat.No.C8270,日本Trichoderma。

1.2 半纖維素酶處理絲瓜絡纖維

稱取絲瓜絡纖維1.000 g,按浴比為20∶1加入水,加入半纖維素酶0.4~2.4 g,在電熱恒溫水浴鍋蒸煮180 min后,在磁力攪拌器上均勻攪拌30 min,然后在循環水式多用真空泵上進行抽濾[6],最后在105 ℃的烘箱內烘干5 h,稱重。比較處理前后纖維質量的變化,用絲瓜絡纖維質量損失率進行表征。

1.3 實驗儀器

Spectrum One-B型傅里葉變換紅外光譜儀,美國鉑金埃爾默公司,采用KBr壓片方式制備試樣,掃描范圍4 000~400 cm-1;JEOL JSM-6460 LV型掃描電子顯微鏡,日本電子株式會社;H.H.S21.4 電熱恒溫水浴鍋,上海醫療器械三廠;磁力加熱攪拌器;SHB-Ⅲ循環水式多用真空泵,鄭州長城科工貿有限公司;索氏抽提器;回流冷凝器。

2 結果分析與討論

2.1 酶用量、pH、溫度對絲瓜絡纖維質量損失率的影響

2.1.1 酶用量對絲瓜絡纖維質量損失率的影響

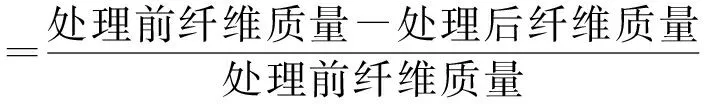

半纖維素酶的濃度對絲瓜絡纖維質量損失率的影響如圖1所示。當用半纖維素酶處理時,絲瓜絡纖維質量損失率隨著酶濃度的增加而增大,隨著酶濃度的進一步提高,絲瓜絡纖維質量損失率沒有明顯的變化。因此最佳酶處理用量為0.10 g/mL。

圖1 質量損失率隨酶質量濃度的變化

2.1.2 pH對絲瓜絡纖維質量損失率的影響

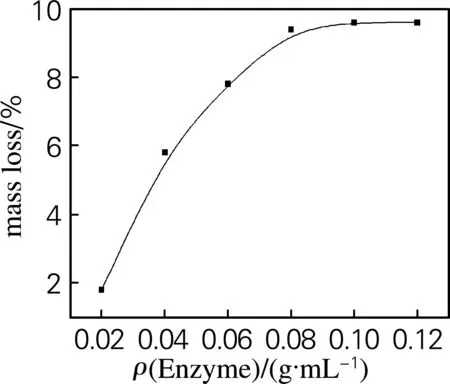

pH對絲瓜絡纖維質量損失率的影響如圖2所示。當pH為6~7時,絲瓜絡的質量損失率達到最大值,故用半纖維素酶處理絲瓜絡時的最佳pH為6~7。這是因為半纖維素酶預處理絲瓜絡纖維的反應是酶促反應,大多數酶的反應速度隨pH的變化呈鐘罩形曲線[7]。

圖2 質量損失率隨pH的變化

2.1.3 酶處理溫度對絲瓜絡纖維質量損失率的影響

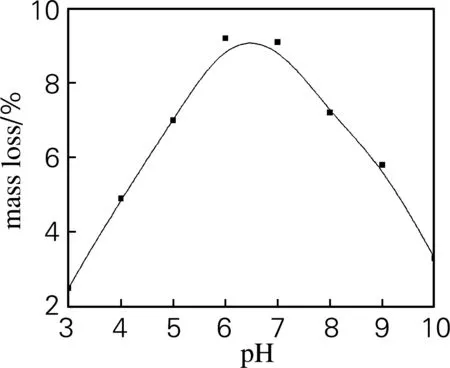

酶處理溫度對絲瓜絡纖維質量損失率的影響如圖3所示。絲瓜絡的質量損失率在60 ℃時達到11%后,質量損失率反而隨溫度的升高有下降的趨勢。但酶是蛋白質,溫度升高可使酶變性失活,故用半纖維素酶處理絲瓜絡時,最佳溫度應控制在60 ℃附近。

所以最佳處理條件為:酶用量0.10 g/mL,pH為6~7,溫度為60 ℃。

圖3 質量損失率隨酶處理溫度的變化

2.2 紅外譜圖分析

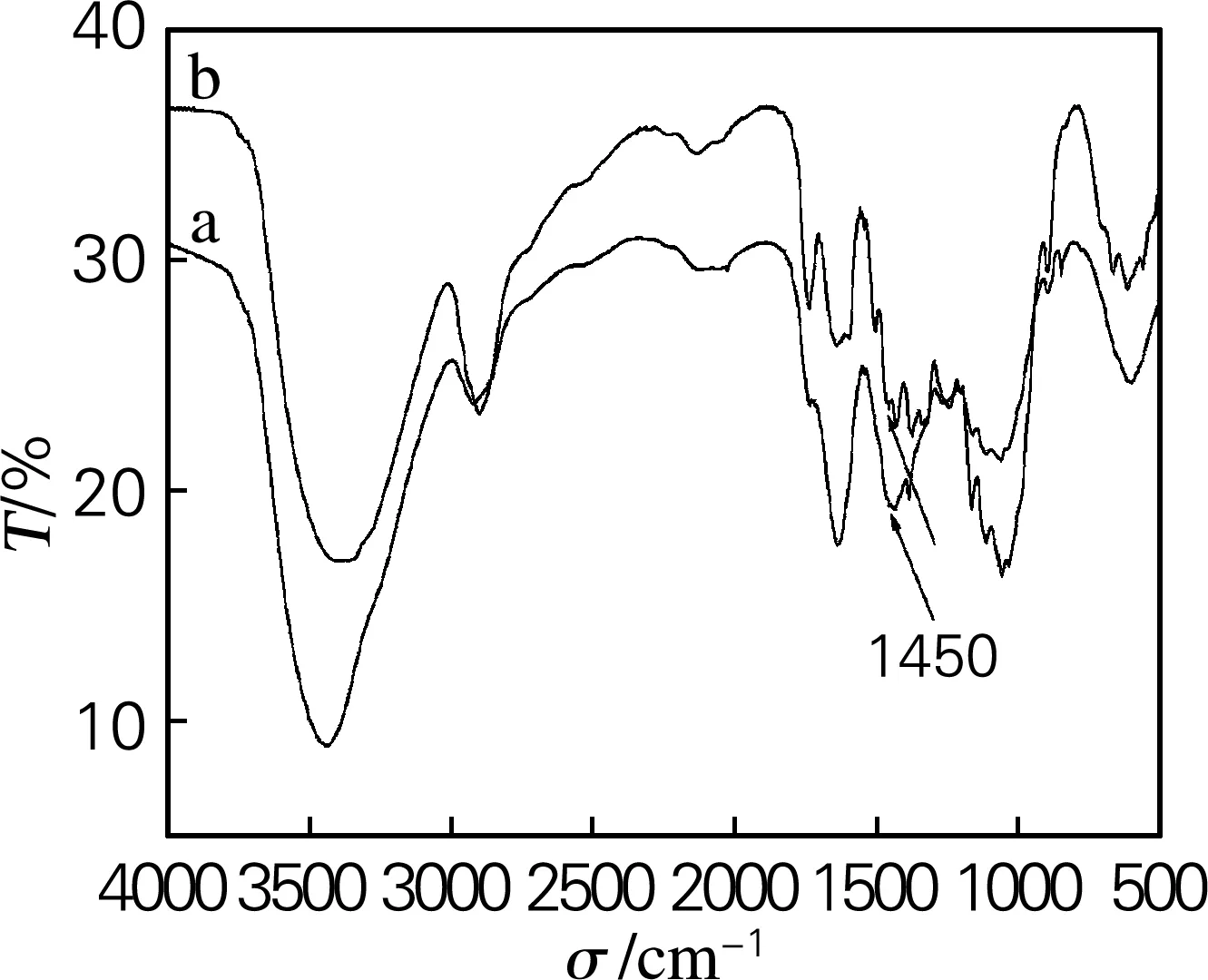

圖4 處理前后絲瓜絡纖維紅外光譜圖

2.3 SEM分析

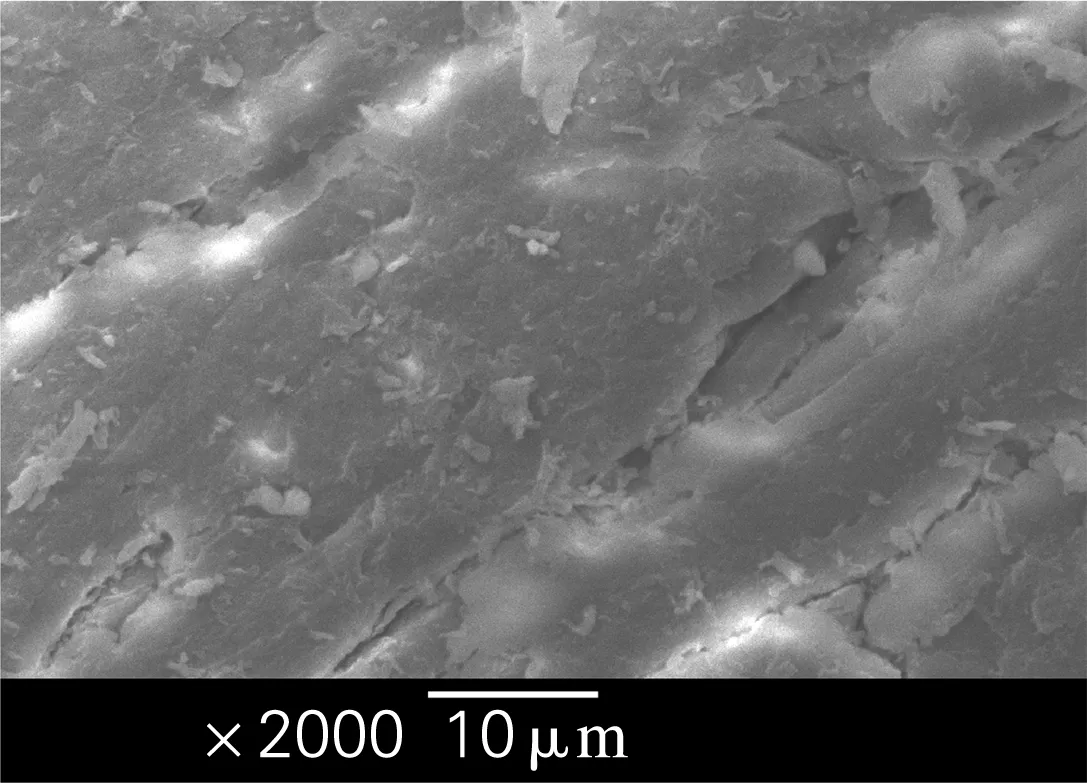

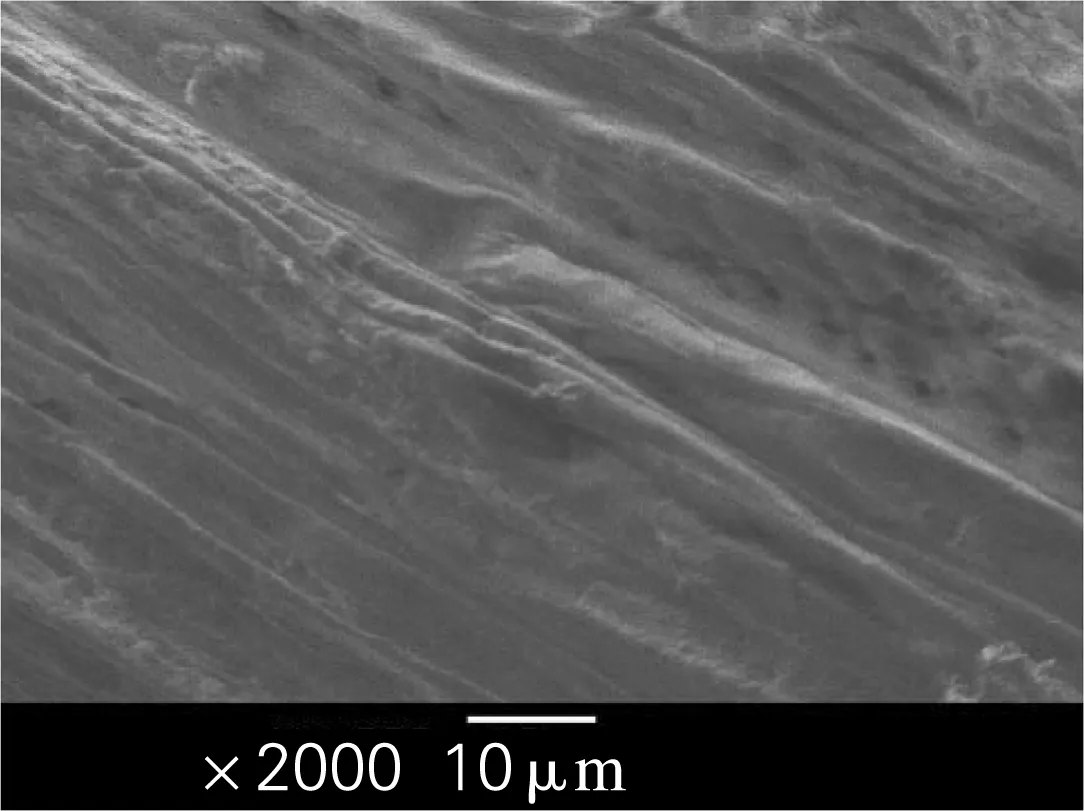

由圖5(a)可知,未處理絲瓜絡纖維在放大2 000 倍后,表面仍有大量灰分及膠質,看不到單纖維。由圖5(b)可知,處理后的纖維表面可見纖維狀條痕。這些條痕為去除表面灰分、蠟質及木質素后暴露于表面的纖維素單纖維。這些單纖維在未經過酶處理的絲瓜絡表面是看不到的。因此,半纖維素酶處理效果明顯,纖維表面的半纖維素和木質素部分被去除,內部單纖維暴露在表面。

(a)

(b)

3 結 論

(1)絲瓜絡纖維采用半纖維素酶預處理,作用條件溫和,對纖維損傷小,有利于提高纖維素的溶解率,在技術上是可行的。通過改變半纖維素酶濃度、pH和溫度,建立溶解工藝參數,得到最佳酶處理條件:溶解質量濃度為0.10 g/mL,pH為6~7,溫度為60 ℃;

(2)采用紅外光譜和掃面電鏡等測試手段,對半纖維素酶處理前后的絲瓜絡纖維進行測試,結果表明,酶處理去除天然絲瓜絡纖維表面的木質素,絲瓜絡纖維表面產生了大量的條痕,可以明顯地看出單纖維,纖維素單纖維暴露于天然絲瓜絡束纖維表面。

(3)生物酶法去除木質素與化學方法相比,耗水少,不使用強堿,污染輕,有利于操作人員的身體健康和環境保護。

[1] 陳公德,陳杰,崔鵬. 生物酶解法提取苦楝素工藝過程的研究[J]. 應用化工, 2010, 39(1):8-11.

[2] 陳介余,徐子棟,歐陽平凱. 堿液濕磨預處理稻草的酶解性能[J]. 生物產業技術, 2009, 21(2):169-173.

[3] 趙玉林,陳中豪,王福君. 半纖維素酶在制漿造紙工業的應用研究進展[J]. 中國造紙學報, 2001, 16(2):146-153.

[4] 鄧首哲,郭豫吉,郁崇文. 竹纖維生物酶脫膠技術初探[J]. 中國麻業科學, 2009, 31(1):41-46.

[5] DAVID H. Fibrolylic enzyme for beef and dairy cows[J]. Agriculture Consulting, 2002, 13(1):134-140.

[6] DADASHIAN F, WILDING M A. An investigation into physical changes occurring in tencel fibers having different manufacturing dates[J]. Journal of Textile Institute, 1999, 90(3):275-287.

[7] MUKESH K, QASIM K B, BHARAT B, et al. Production and partial purification and characterization of a thermo-alkali stable polygalacturonase fromBacillussp. MG-cp-2[J]. Process Biochemistry, 2000, 36(5):467-473.