42CrMoA鋼回轉支撐圈熱處理工藝改進研究

陳 洪 朱乾皓 錢喜根 范 禹 劉 燁

(1.江蘇大學材料科學與工程學院,江蘇212013;2.張家港海陸環形鍛件有限公司,江蘇215600)

風能作為一種清潔的可再生能源,蘊量巨大,全球的風能約為2.74×109MW,其中可利用的風能為2×107MW,比地球上可開發利用的水能總量還要大10倍,風力發電作為一項新興產業正在蓬勃發展。42CrMoA回轉支撐圈鍛件是用于風電機組變漿距、偏航的部件。回轉支撐圈鍛件的熱加工工藝、內在質量指標直接影響風電設備的安全運行和使用壽命。

某公司生產的一批42CrMoA回轉支撐圈(圖1)熱處理后發現硬度偏高,而且內部晶粒較大,混晶嚴重。本文對原熱處理工藝進行分析,提出改進措施,使鍛件力學性能和晶粒度符合技術要求。

1 試驗材料及要求

試驗用材料是某鋼廠生產的42CrMoA鋼錠,采用的冶煉方法是電爐+爐外精煉+真空脫氣。

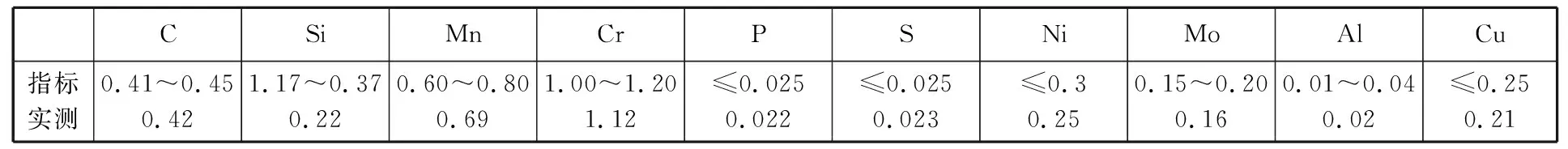

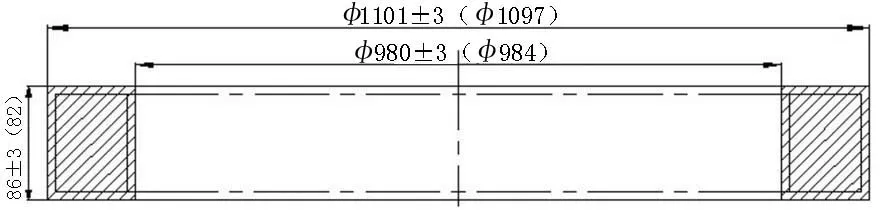

當材料采購回來后,要對材料的化學成分、表面質量和力學性能進行檢測,防止因材料的質量問題而影響后續的熱加工。試驗用材料的化學成分如表1所示。環鍛件外徑為1 101 mm,內徑為980 mm,高86 mm,如圖2所示。

圖1 環鍛件實物圖Figure 1 Picture of ring forging

表1 42CrMoA鋼的化學成分(質量分數,%)Table 1 Chemical composition of 42CrMoA steel(mass fraction,%)

圖2 42CrMoA回轉支撐圈簡圖Figure 2 Diagram of 42CrMoA rotary support ring

表2 環鍛件的力學性能Table 2 Mechanical properties of ring forging

42CrMoA鋼鍛造加熱保溫溫度為(1 250±20)℃, 始鍛溫度為1 150℃,終鍛溫度為900℃,鍛造比≥4。熱處理工藝采用的是850℃正火。熱處理后環鍛件技術要求如表2所示。

2 原熱處理工藝存在的問題

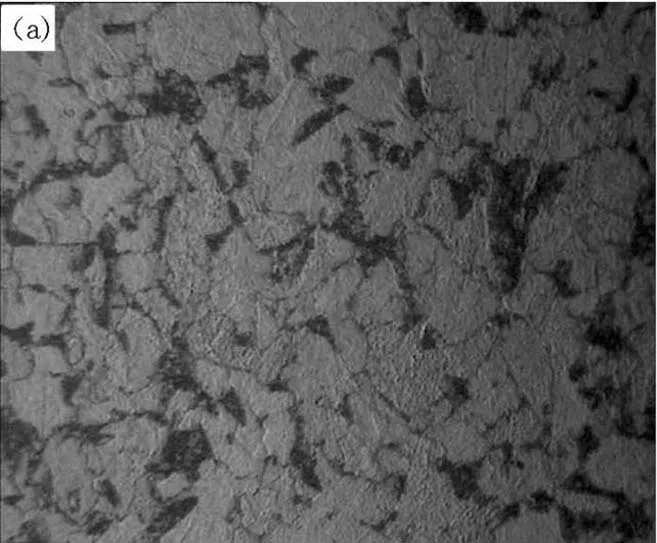

由于環鍛件尺寸較大,使得原始鋼錠尺寸也比較大,結晶過程緩慢,因而鑄造組織異常粗大,在鍛造時沒有鍛透,內部組織仍是原有的粗大組織,且在鍛造過程中變形分布不均勻,使得鍛件內部組織不均勻及存在較大的內應力。采用正火熱處理方式可以消除上述缺陷。由Fe-C相圖可知42CrMoA鋼的臨界點Ac3為780℃,考慮到鋼中Cr、Mo元素的作用,將奧氏體化的加熱溫度定為850℃。某公司生產的一批42CrMoA回轉支撐圈鍛造后采用850℃正火熱處理。熱處理后進行硬度檢測時,硬度高達300 HBW,不符合技術要求。進行超聲檢測時,端面探測發現環鍛件存在著較嚴重的粗晶現象,表現為將探傷靈敏度調至?2 mm后雜波高度達到或超過滿屏高度,且二次波衰減嚴重甚至消失,無法進行正常檢測。由于存在粗晶現象,對該批42CrMoA回轉支撐圈鍛件又進行了多次正火,使晶粒度達到了客戶要求。而針對硬度較高這一情況,則是進行了多次回火,這就造成了大量能源的浪費,極大地降低了生產效率。在發現粗晶的端面處取樣進行金相試驗,金相照片如圖3所示。從圖3可以看出,金相組織是鐵素體+珠光體+貝氏體,但是明顯看出鐵素體組織差異較大,晶粒大小不一,粗晶現象嚴重。

3 熱處理工藝的改進

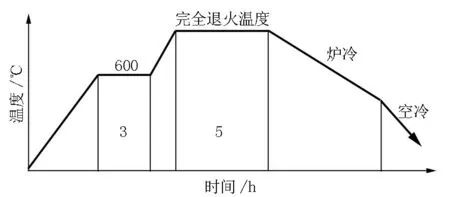

經過分析,決定把原正火熱處理改為完全退火的熱處理方式,這樣既可以細化組織晶粒,又可以降低鍛件的硬度,消除材料內部的殘余應力。完全退火工藝圖如圖4所示。

圖3 42CrMoA回轉支撐圈的金相組織(500×)Figure 3 Microstructure pictures of 42CrMoA rotary support ring (500×)

圖4 42CrMoA鋼完全退火工藝示意圖Figure 4 Schematic drawing of full annealing process of 42CrMoA steel

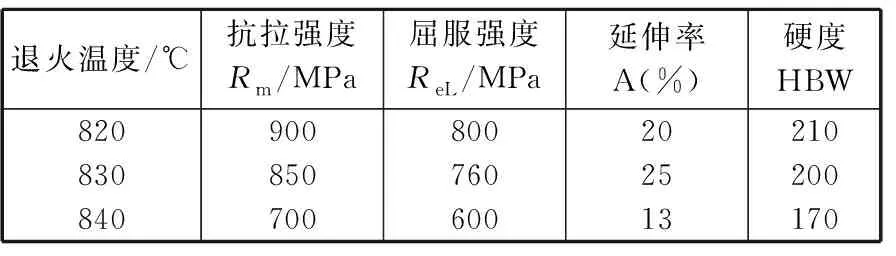

將亞共析鋼加熱至Ac3以上20~30℃,保溫足夠時間奧氏體化后,隨爐緩慢冷卻,從而得到接近平衡的組織,這種熱處理工藝稱為完全退火。所謂“完全”是指退火時鋼的內部組織全部進行了重結晶,故完全退火也叫重結晶退火。由于42CrMoA鋼的臨界點Ac3為780℃,再加上鋼中Cr、Mo元素的作用,故42CrMoA鋼的完全退火溫度可能為820~840℃。為了確定42CrMoA的退火溫度,設計了一組試驗,退火溫度分別為820℃、830℃及840℃。試驗結果如表3所示。

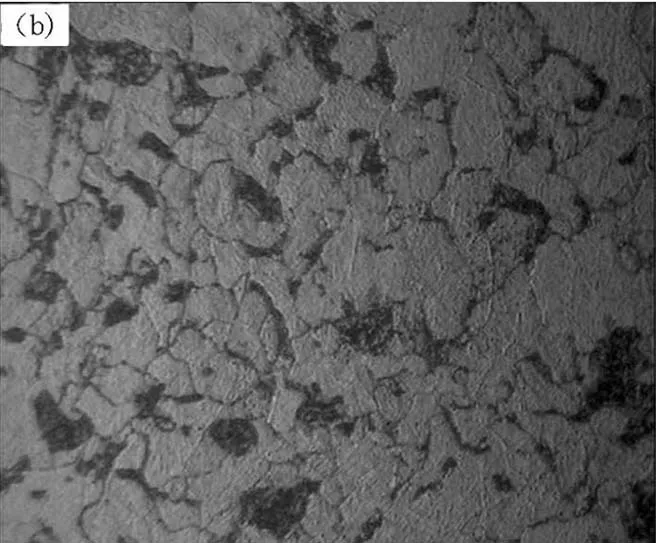

對比表2和表3可以看出,在820℃和830℃退火后,環鍛件的力學性能都達到了客戶的技術要求,而環鍛件840℃退火后的力學性能低于客戶的技術要求。在840℃退火時,由于退火溫度過高,使得內部晶粒粗大,且部分鐵素體呈網狀析出,極大的降低了環鍛件的力學性能。雖然通過合適的正火+回火工藝可以消除粗晶和網狀鐵素體,但這樣就會浪費能源和降低生產效率。另外,只有820℃退火后的鍛件晶粒度符合技術要求,故退火溫度選擇820℃。820℃退火后鍛件的晶粒度如圖5所示。

表3 完全退火后鍛件的力學性能Table 3 Mechanical properties of forgings after full annealing

圖5 820℃退火后鍛件的晶粒度(100×)Figure 5 Grain sizes after annealing at 820 ℃ (100×)

4 結論

通過對回轉支撐圈原正火熱處理產生的問題進行分析提出用完全退火取代正火處理。試驗結果表明:鍛件在820℃完全退火后的力學性能及晶粒度都達到了技術要求。

[1] 吳桂潮,許曉靜,王彬,等.完全退火態40Cr鋼ECAP加工后的拉伸性能[J].金屬鑄鍛焊技術.2010,9(39):16-18.

[2] 謝文新,李國忠,曹紅福.熱處理工藝對SAE8620H低碳齒輪鋼帶狀組織的影響[J].特殊鋼.2009,2(30):58-59.

[3] 楊慧,王玉峰,張奇志,等.42CrMo鋼大鍛件去氫退火節能新工藝的研究[J].兵器材料科學與工程.2002,11(25):41-42.