關于大型鋁電解槽新型節能技術優化的探討

周冰

關于大型鋁電解槽新型節能技術優化的探討

周冰

(貴陽鋁鎂設計研究院有限公司,貴州貴陽550081)

闡述了具有新型結構的鋁電解槽節能技術,并以特定電解槽為模型進行了計算,分析了這些節能技術應用的可行性。

鋁電解槽;異形陰極;雙鋼棒;雙煙管;節能技術

0 引言

鋁電解工業持續向電解槽大型化發展,大容量預焙鋁電解槽由于其高效、節能、環保和自動化水平等優點成為國際鋁工業發展的大趨勢,在電解鋁工業生產和工程建設中顯示出不可比擬的優越性。

然而隨著近些年來工業電價價格攀升,原鋁供應過剩、庫存增加、價格下跌,如何在確保大型電解槽生產穩定性的條件下,通過優化電解槽設計,來降低噸鋁直流電耗,成為當今我國鋁行業發展所直接面臨的問題。

鋁電解生產的直流電耗取決于槽電壓和電流效率。在相同的電流效率下,槽電壓每降低100 mV,節電約為300 kWh/t。從鋁電解能耗分析和電壓分布可知,降低槽電壓可通過降低陽極壓降、降低爐底電壓、降低電解質壓降等方面來實現。

該文以某350 kA電解槽為模型,使用ANSYS 12.0軟件對一些具有新型結構的鋁電解槽技術進行了仿真計算,并通過計算,分析了該技術應用的可行性。

1 新型結構的鋁電解槽節能技術

1.1 異形陰極技術

異形陰極技術即“凹凸狀陰極截面結構”電解槽技術,該技術的主要目的是,通過改變陰極截面形狀,在陰極表面形成若干凸起成為鋁液流動的擋墻,可阻滯、減緩鋁液流動,降低鋁液流速,以保證電解槽在低極距狀態下穩定運行。

圖1、圖2為某350 kA電解槽在平底陰極條件下的鋁液液面高度模擬圖及鋁液層流速分布圖;圖3、圖4為該電解槽在采用異形陰極后的鋁液液面高度模擬圖及鋁液層流速分布圖。異形陰極炭塊寬度660 cm,高度500 cm,側部倒角100 cm×100 cm,采用HC3石墨質陰極。

圖1 平底陰極鋁液液面高度圖Fig.1 Aluminum Liquid Height with Flat Cathode

圖2 平底陰極鋁液層流速分布圖Fig.2 Velocity Distribution Sketch in Aluminum Liquid Level with Flat Cathode

圖3 異形陰極鋁液液面高度圖Fig.3 Aluminum Liquid Height with Irregular Cathode

圖4 異形陰極鋁液層流速分布圖Fig.4 Velocity Distribution Sketch of Aluminum Liquid Level with Irregular Cathode

由圖1、圖3對比可見,采用了異形陰極結構后,鋁液波動幅度明顯減輕,經計算,鋁液液面波動的最大高差可由1.39 cm降低到0.97 cm;由圖2和圖4對比可見,鋁液層最大流速可由16.87 cm/s降至12.61 cm/s,平均流速可由5.7 cm/s降至4.3 cm/s。可以預見,改進后的電解槽運行將更加平穩,同時給降低槽電壓提供了操作的空間。

異形陰極的采用,對降低電解槽鋁液波動及流速都有著明顯的效果,為電解槽降低極距創造了有利條件。但是對某些異形陰極結構來說,如果是較深、較寬的溝槽,容易在溝槽內形成氧化鋁沉淀,不利于生產的正常運行。所以對于特定的電解槽與磁、熱環境,合理的異形陰極結構,使之既能有效地降低鋁液波動及流速,又能保證電解槽的穩定運行,是異形陰極結構應用前景好壞的關鍵所在。

1.2 陰極雙鋼棒技術

熔體中的水平電流及水平電流引起的波動主要集中在鋁液層中,最大的水平電流可達4 500~6 500 A/m2,鋁液中的水平電流是影響鋁電解槽正常生產的主要因素。水平電流與垂直磁場相互作用,產生電磁力,導致鋁液的流動、波動和電解槽不穩定,水平電流過大,對電解槽的穩定性、技術經濟指標都有很大的影響。另外,水平電流會使熔體流速加快,沖蝕爐幫,破壞爐膛,引發槽內襯破損,影響槽壽命。

某廠的測試表明,靠近陰極鋼棒出口端25%的鋼棒長度上匯集了75%的電流。傳統的陰極單鋼棒形式不但是形成水平電流的誘因之一,而且過分集中的電流還造成了陰極電壓降的增加。

陰極雙鋼棒技術正是目前減少水平電流的重要途徑,通過兩段式陰極鋼棒,調整整段鋼棒的電阻分布,規整電流方向使之盡量按垂直向下的方向由鋁液層進入陰極鋼棒,從而達到減少鋁液層中水平電流的目的。

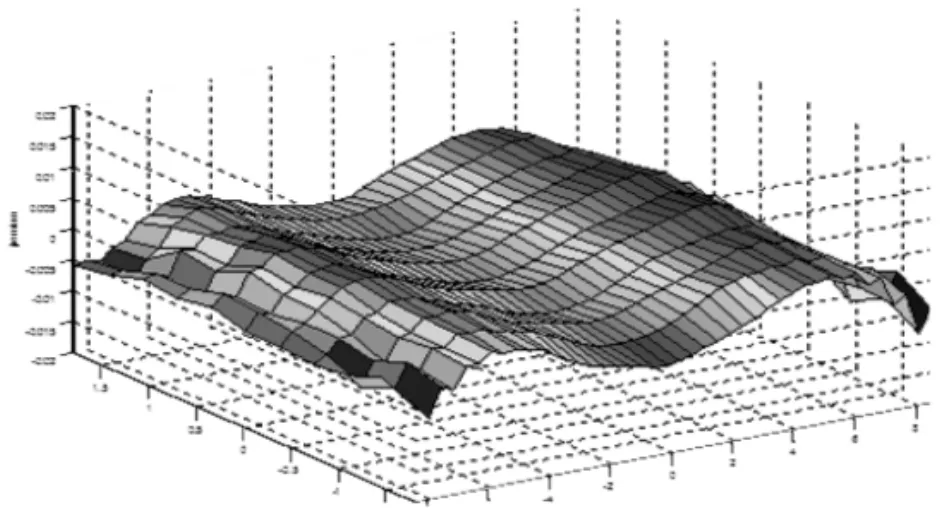

圖5 雙鋼棒鋁液層水平電流(Jy)分布值Fig.5 Current(Jy)Distribution Value of Aluminum Liquid Level with Double Steel Club

通過圖5,可以看到采用了雙鋼棒技術后,鋁液層內水平電流分布明顯減少。通過計算,主要影響鋁液流動的Jy方向的水平電流密度可由優化前的-2 700 A/m2降低至-450 A/m2。水平電流的減小,為降低電解槽的生產電壓打下良好基礎。

1.3 槽上雙煙道結合槽密閉技術

大型預焙鋁電解槽的缺陷之一是能量利用率低,僅為48%左右,在散失的能量中,又有大于50%的能量從槽上部散失,因此減少槽上部熱量散失、加強槽上部保溫也是降壓節能的途徑之一。

減少槽上部散熱,主要是通過減少不合理的煙氣排放,即減少煙氣排放帶走的熱損失來實現。雙排煙管道系統實現了這一目的,實施方法為在主排煙管上設置可調節開度的閥門,負責電解槽正常運行(閉槽)時均勻穩定排煙;副排煙管上設置了一個可調角度的氣動單板調節閥,副排煙管只負責電解槽開槽操作時的排煙。開槽排煙管支管閥只有在電解槽開槽時開啟,加強電解槽開槽操作時的排煙效果。

雙煙管系統避免了單煙管系統開槽時調節風量對相鄰電解槽排煙的影響,保證了單臺電解槽槽內各點抽氣的均勻性、合理性及相對穩定的排煙環境,因此在進行煙道設計時候,摒除了開槽排煙的考慮后,用于正常生產的主排煙管可進行如下優化設計,如利用電解槽上部結構大梁內的凈空適當增大煙道截面面積,優化排煙開孔間距、大小及卸灰口的大小,增加打殼下料點火焰處的抽風量等。雙煙管系統不但提高了系統的集氣效率和排煙可靠性,更有利于維護電解槽的熱平衡。

圖6為采取了雙煙管結構的350 kA電解槽在閉槽狀態下抽風量仿真示意圖。

圖6 電解槽閉槽狀態抽風量仿真示意圖Fig.6 Stimulation Sketch of Air Draft under the Closed Aluminum Electrolysis Cell

采用了雙煙管的350 kA電解槽,每臺槽的閉槽狀態單槽排煙量可由原來的13 000 m3/h優化為11 000 m3/h,不但減少了電解槽自身的熱散失,同時凈化系統總排煙量減少,使主排煙風機的功率也大大減少。

2 結語

異形陰極和陰極雙鋼棒技術的應用,在降低鋁液波動及流速、降低鋁液層水平電流方面表現出色;槽上雙煙道技術則能有效減少電解槽閉槽狀態下的上部散熱并減少了凈化系統能耗。

該技術是實現大型鋁電解槽低電壓生產、節能降耗的可供參考的方法與途徑,其他如添加能增加電解質電導率的添加劑、開槽陽極、高石墨質陰極、提升陽極炭塊質量、精細化的生產操作等也都是實現低電壓生產的辦法,企業結合自身的實際情況,選擇適合自己的技術方案來進行實施和推廣,相信在電解鋁生產節能降耗方面可以取得較為理想的成效。

[1]邱竹賢.預焙槽煉鋁[M].3版.北京:冶金工業出版社,2005.

[2]馮乃詳.鋁電解[M].北京:化學工業出版社,2006.

[3]劉業翔,李劼.現代鋁電解[M].北京:冶金工業出版社,2008.

[4]厲衡隆,顧松青.鋁冶煉生產技術手冊[M].北京:冶金工業出版社,2011.

Discussion on New Energy Saving Technique Optimization for Large-Scale Aluminum Electrolysis Cell

ZHOU Bing

(Guiyang Aluminum Magnesium Design&Research Institute Co.Ltd,Guiyang 550081,China)

Some energy saving techniques of aluminum electrolysis cell with new type structure were expounded,and calculation was carried out taking the specific cell as model and feasibility to application of these energy saving techniques were analyzed.

aluminium electrolysis cell;irregular cathode;double steel club;double flue;energy saving technique

TF821

A

1004-2660(2012)03-0034-03

2012-05-16.

周冰(1977-),男,河南人,工程師.主要研究方向:電解鋁.E-mail:1197711207@qq.com