水輪機轉輪焊接接頭殘余應力分布研究

侯世璞,梁 妍,潘文娟,趙 鵬

(1.哈爾濱大電機研究所,哈爾濱 150040;2. 哈爾濱理工大學,哈爾濱 150040;3.哈爾濱汽輪機廠有限責任公司,哈爾濱 150040;)

水輪機轉輪焊接接頭殘余應力分布研究

侯世璞1,梁 妍2,潘文娟3,趙 鵬1

(1.哈爾濱大電機研究所,哈爾濱 150040;2. 哈爾濱理工大學,哈爾濱 150040;3.哈爾濱汽輪機廠有限責任公司,哈爾濱 150040;)

本文通過對焊接試板及真機轉輪的殘余應力測試,研究了水輪機轉輪焊接接頭殘余應力分布規律,通過熱處理前后的焊接殘余應力的對比,對采用HS13-5和HS367兩種焊接材料焊接轉輪的焊后熱處理效果進行了評價。

水輪機轉輪;盲孔法;殘余應力;焊接接頭

1 前言

近些年,大型混流式水輪機轉輪葉片經常在短期運行中即出現開裂現象,開裂位置多數位于葉片的出水邊,裂紋形式為疲勞破壞。從已產生裂紋的情況分析,轉輪在運行時所承受的實際應力遠遠大于計算應力,焊接轉輪存在一定的焊接殘余應力,焊接殘余應力和載荷應力疊加后在動態應力作用下形成的交變應力引起轉輪開裂。因此掌握焊接轉輪殘余應力的水平和分布規律,對尋找降低或改善焊接殘余應力的措施,提高轉輪的壽命有著重要意義。

2 研究方法

2.1 試驗材料

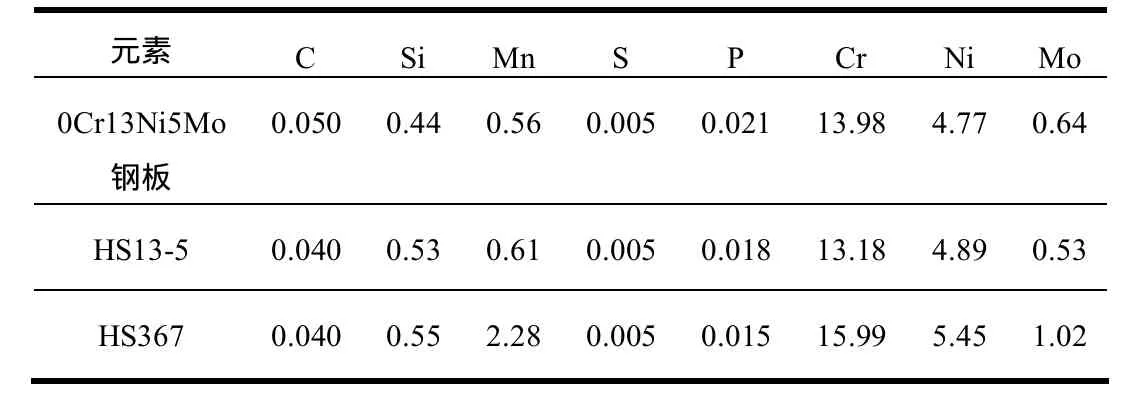

試驗采用0Cr13Ni5Mo鋼板作為焊接試板母材材料,焊接材料分別選用馬氏體型焊接材料HS13-5和三相組織焊接材料HS367兩種填充材料。鋼板與焊絲化學成分見表1。

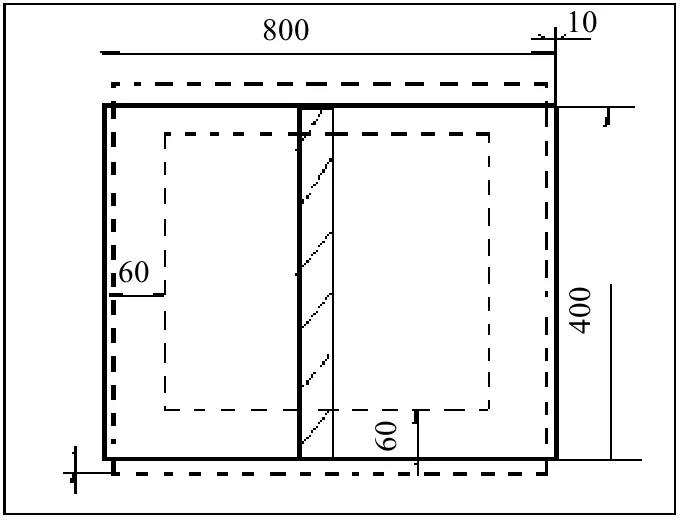

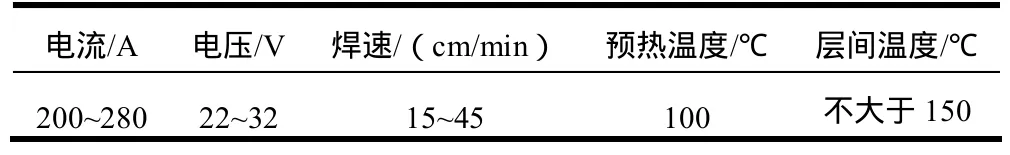

2.2 焊接試板

為模擬真機轉輪的實際焊接工況,能夠較真實地反映出轉輪焊接殘余應力,先在試驗室進行焊接試板的應力測試,以40mm厚普通鋼板固定的框架作為約束,由兩塊規格為300×400×60(mm)的0Cr13Ni5Mo鋼板焊接而成,如圖1所示。焊接采用中等規范的多層多道焊,試板開 K型坡口。焊接材料分別選用Ф1.2mm的HS13-5馬氏體型焊絲和HS367三相焊絲,保護氣體為 95%Ar+5%CO2,保護氣體流量15~20L/min。焊接參數如表2所示。

表1 試板母材及焊接材料化學成分

圖1 試板約束焊接示意圖

表2 焊接參數

2.3 熱處理

試板焊接后采用轉輪退火溫度580±15℃℃,并根據試板厚度保溫4h,退火過程中的升溫和降溫速度均小于50/h℃。轉輪焊后退火的目的是在保證轉輪力學性能指標的基礎上降低焊接應力或改善應力分布,將疲勞誘因降至最低。

2.4 殘余應力測試方法

目前,殘余應力測試方法可大致分為兩大類:一類是無損的物理測量方法,在測試位置不會對工件產生破壞,如X射線衍射法、磁彈性法等;另一類是對被測工件有一定損傷的機械釋放測量法,該方法采用機械加工的手段使被測工件上的殘余應力部分釋放或完全釋放,利用電阻應變計測量殘余應力的方法。如盲孔法、環芯法、剝分法等。在水輪機轉輪焊接殘余應力測試方面,盲孔法有著廣泛、成熟的應用。

焊接試板及真機轉輪焊接殘余應力的測試均采用盲孔應力釋放法。應力測試儀型號:YC-Ⅲ型應力測試儀;應變片型號:Tj-120-1.5-φ1.5;孔徑1.5mm,孔深2mm。

水輪機轉輪易裂位置一般出現在靠近出水邊焊接接頭區域[1],為得到焊縫、熔合線、熱影響區及母材的整個焊接接頭殘余應力分布狀況,應變片的分布采用垂直焊縫的布點方式。經研究發現,在焊縫及熔合線附近區域的殘余應力變化極其復雜,在狹窄范圍內變化幅度較大。受盲孔法孔距及測試點不可重復性的制約,為得到焊接接頭完整的焊接殘余應力分布規律,在重點區域采取了平行焊縫方向交錯布點的方式。

3 試驗結果與分析

3.1 焊接試板力學性能

為研究焊接接頭整體力學性能,將分別由HS13-5和HS367焊絲焊接的焊接接頭制備成包含焊縫和母材的拉伸試樣。力學性能結果見表3。

表3 焊接試板力學性能

通過力學性能結果可見,試驗用材料均滿足標準要求。從HS367焊接試樣斷裂在焊縫上可見,HS367焊接材料力學性能低于母材0Cr13Ni5Mo。

3.2 焊接試板殘余應力測試結果

3.2.1 HS367焊絲焊接試板殘余應力測試結果

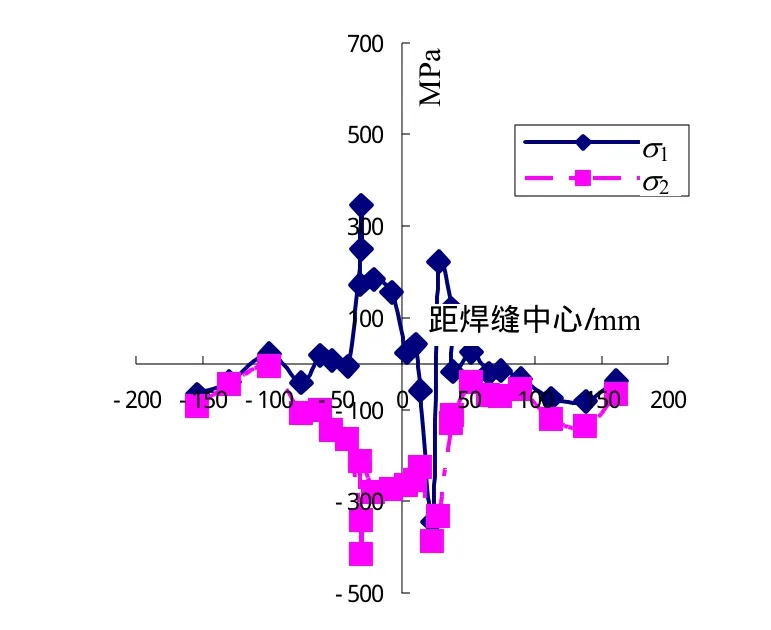

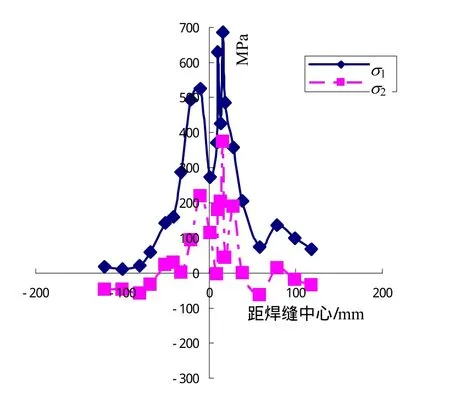

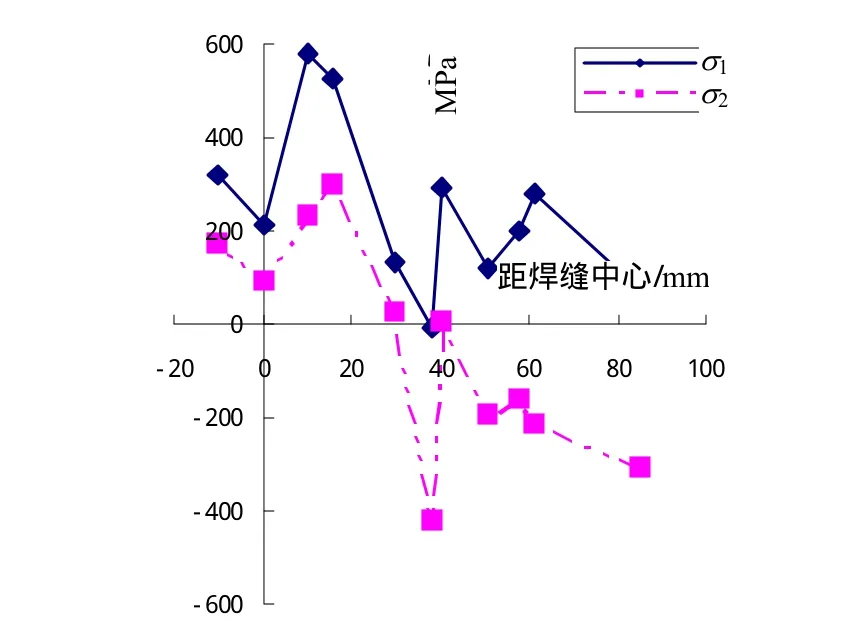

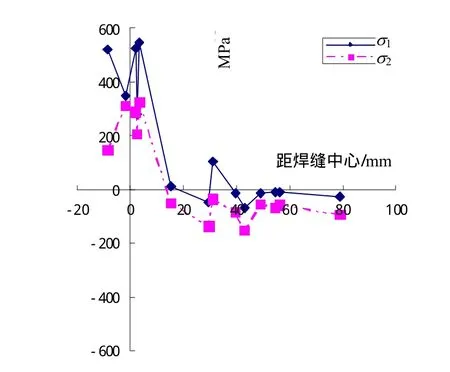

使用HS367焊絲焊接的試板焊態殘余應力測試分布規律如圖2所示,經熱處理退火后的殘余應力分布規律如圖3所示。

圖2 HS367焊絲焊接試板焊態殘余應力分布

圖3 HS367焊絲焊接試板退火后殘余應力分布

從測試結果可以看出:采用HS367焊絲焊接的試板,退火前在焊縫兩側距焊縫中心30mm左右分別出現拉應力峰,經退火處理后在焊縫中心區域形成了更高的拉應力區,其拉應力水平超過退火前最高拉應力值。這對于HS367焊絲力學性能低于母材0Cr13Ni5Mo的焊縫區來說其抗疲勞性能無疑是不利的。因此對于采用HS367焊絲焊接的試板,退火處理除了使高拉應力區重新分布外并沒有起到降低殘余應力的作用。

分析認為,導致焊縫區應力變化復雜的主要原因是HS367焊絲與母材0Cr13Ni5Mo的化學成份、物理性能及組織不同引起的。理論上認為:當兩種被焊金屬的線膨脹系數相差較大,在焊接過程中將產生較大的熱應力,而這種熱應力又無法消除[2]。也有人提出,在消除應力退火時,焊接構件中的殘余應力也應該減少,但由于線膨脹系數不同,在冷卻過程中隨著被焊材料彈性性能的恢復,又產生了新的殘余應力場[3]。由此可見,焊接試板在經過焊接和退火處理兩次加熱后,由于材料的化學成分不同并受到試板剛度拘束的影響,焊接殘余應力分布產生了比較大的變化。

3.2.2 HS13-5焊絲焊接試板殘余應力測試結果

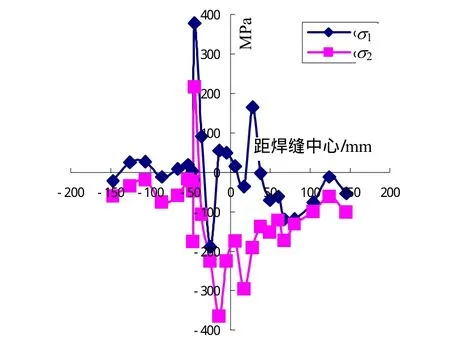

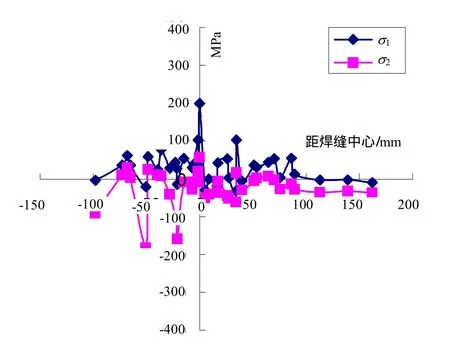

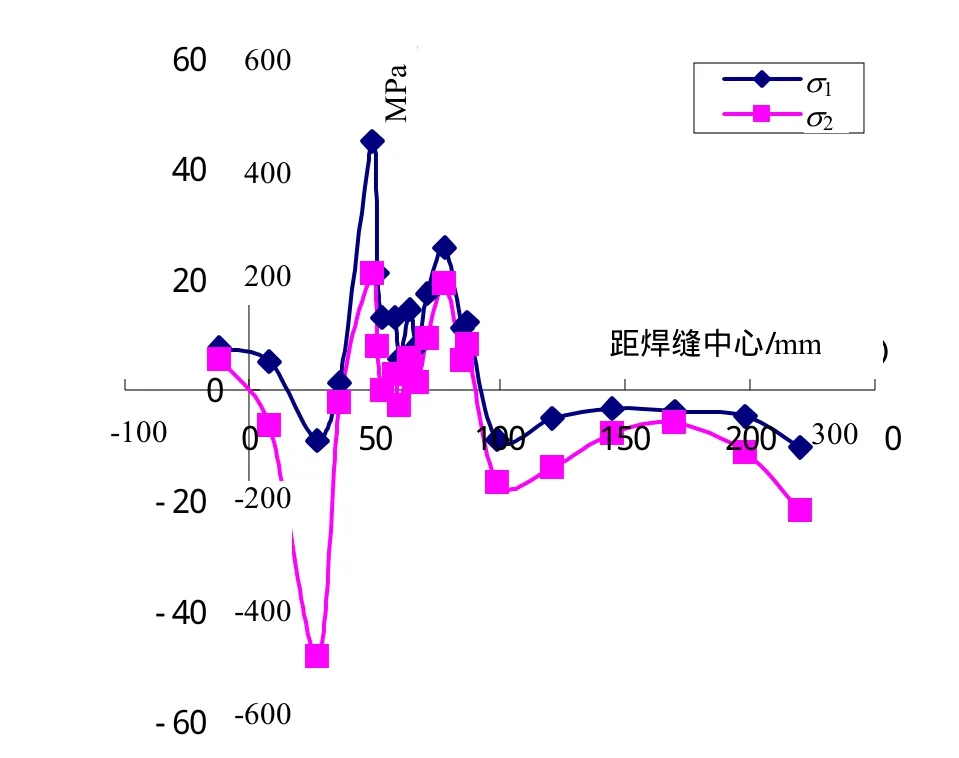

使用 HS13-5焊絲焊接的試板焊態殘余應力測試分布規律如圖4所示,經熱處理退火后的殘余應力分布規律如圖5所示。

圖4 HS135焊絲焊接試板焊態殘余應力分布

圖5 HS135焊絲焊接試板退火后殘余應力分布

從 HS13-5焊絲焊接試板退火前后應力分布規律可以看出:退火前殘余應力峰值均分布于焊縫兩側的熱影響區范圍內,退火后拉應力最高值由378MPa減低到199MPa,整體的殘余應力得到了降低并且均勻分布。這種工藝是典型的通過溫度場的變化對原始應力進行重新調整或分配,并達到新的平衡,材料隨著加熱溫度升高,金屬原子激活能增大,原子間結合力降低,應力則隨著材料抗塑性變形能力下降而被釋放,對應力峰值起到削峰的作用,避免了應力集中,達到了退火效果。

3.3 真機轉輪殘余應力測試結果

為了掌握真機轉輪的焊接殘余應力的實際水平,我們選擇了兩臺不同焊接材料(HS367、HS13-5)焊接的轉輪進行了殘余應力的測量。

3.3.1 HS367焊絲焊接轉輪殘余應力測試結果

某電站水輪機轉輪葉片材料為0Cr13Ni5Mo,焊接材料使用的是 HS367焊絲,退火工藝溫度:580±15℃℃,焊接殘余應力測試選擇在轉輪下環出水邊焊縫部位,應變片垂直焊縫方向分布。轉輪焊態及熱處理退火后的殘余應力分布狀況分別如圖 6、圖 7所示。

圖6 HS367焊絲焊接轉輪焊態殘余應力分布

圖7 HS367焊絲焊接轉輪退火后殘余應力分布

對比該轉輪退火前后焊接殘余應力分布曲線可以看出,轉輪焊縫區拉應力不但沒有明顯降低,個別拉應力反而升高,且在焊縫中心區域形成高拉應力區。這是由于焊縫填充金屬與母材金屬的化學成份和物理性能不同,導致了焊縫區的焊態及熱處理后的應力變化復雜,拉應力過高。遠離焊縫區的母材受填充金屬的影響較小,退火后得到了明顯的降低,分布比較均勻。該轉輪焊接接頭殘余應力分布規律與HS367焊接試板的殘余應力分布規律基本相同。

3.3.2 HS13-5焊絲焊接轉輪殘余應力測試結果

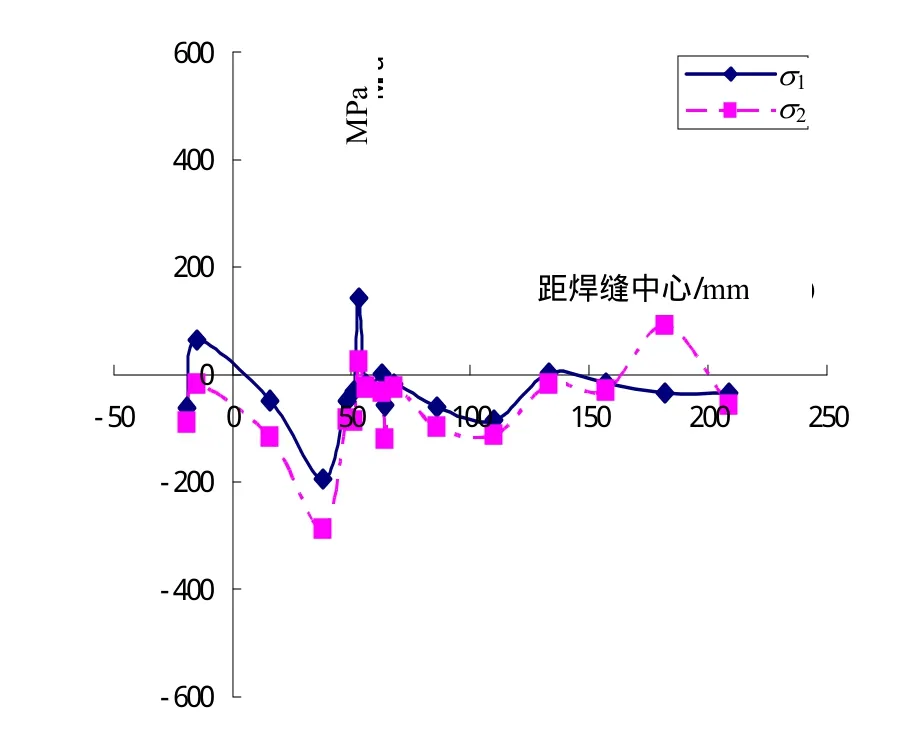

某大型水輪機轉輪葉片材料為0Cr13Ni5Mo,焊接材料使用的是與葉片同材質的HS13-5焊絲,退火溫度為580±15℃℃。選擇了該轉輪1#葉片上冠靠近出水邊焊縫部位進行焊接殘余應力測試,應變片垂直焊縫方向分布。該轉輪焊態及熱處理退火后的殘余應力分布狀況分別如圖8、圖9所示。

圖8 HS13-5焊絲焊接轉輪1#葉片焊態殘余應力分布

圖9 HS13-5焊絲焊接轉輪1#葉片退火后殘余應力分布

從該轉輪退火前后焊接殘余應力測試結果可以看出:轉輪焊接后在距焊縫中心50mm左右區域存在較高的拉應力,該區域是轉輪葉片易萌生裂紋的部位。轉輪經過退火處理后,拉應力明顯降低(最高拉應力由 449MPa降至 142.2MPa),整個焊接接頭的殘余應力得到了均化,但熱影響區的殘余應力仍然高于其他部位,由此揭示了制造應力與服役中疲勞失效之間的關聯性。如果轉輪熱處理進行得不充分,或者該區域存在焊接缺陷,如微觀裂紋,那么即使經過消除應力退火處理,缺陷也會殘存在焊件中,它是萌生各種裂紋的重要因素[4]。

焊縫填充金屬HS13-5與葉片材料0Cr13Ni5Mo的化學成分和組織相同,此類焊接接頭通過熱處理溫度調整與重新平衡,可使焊縫區及受焊接溫度影響產生的高拉應力,得到均勻降低。

4 結論

(1)使用 HS367焊絲焊接的轉輪,焊態下高拉應力分布在焊縫兩側熱影響區附近,經過580±15℃℃退火處理,在焊縫處形成更高拉應力區,無法達到降低焊接殘余應力的目的。

(2)使用同材質的HS13-5焊絲焊接的轉輪,焊態下焊縫兩側熱影響區母材處存在較高拉應力,經過580±15℃℃的退火處理,可以使焊件整體焊接殘余應力水平得到明顯改善,有效降低了高應力水平,但值得注意的是:熱影響區的殘余應力仍然高于其他部位,由此揭示了制造應力與服役中疲勞失效之間的關聯性。因此提高該區域探傷精度,防止微小熱裂紋的產生是防止轉輪裂紋萌生的必要手段。

[1] 高云濤, 張敬軍, 付廷勤. 劉家峽水電廠1號水輪機轉輪葉片裂紋分析[J]. 大電機技術, 2008(6):50-52.

[2] 斯重遙. 材料的焊接[M]. 北京:機械工業出版社,1992.

[3] 何康生, 等. 異種金屬焊接[M]. 北京:機械工業出版社, 1986.

[4] 田錫唐. 焊接結構[M]. 北京:機械工業出版社,1992.

審稿人:過 潔

Residual Stress Distribution Analysis for Welding Joint in Hydroturbine Runner

HOU Shipu1, LIANG Yan2, PAN Wenjuan3, ZHAO Peng1

(1. Harbin Institute of Large Electrical Machinery, Harbin 150040, China; 2. Harbin University of Science and Technology, Harbin 150040 China; 3. Harbin Turbine Company Limited, Harbin 150040, China)

The residual stress distribution in the welding joint of hydroturbine runner has been investigated with the hole drilling method on welding test plate and the real runner. The residual stress on the welding joint before and after the heat treatment has been compared to evaluate the effect of heat treatment on the welded runner for HS13-5 and HS367 welding materials, respectively.

hydroturbine runners; the hole drilling method; residual stress; welding joint

TK730.3+23

A

1000-3983(2012)02-0038-04

2011-03-20

侯世璞(1980-),2002年畢業于佳木斯大學金屬材料及熱處理專業,現從事金屬材料性能及工藝研究、振動時效、殘余應力測試研究等工作。