基于系統分析的單元組裝研究

鈕東輝

(南通中遠川崎船舶工程有限公司,南通 226000)

0 引言

單元組裝即是指在船體制造階段以外,將原來在分段上和船上的舾裝作業移到平臺或車間里制作成單獨的舾裝單元,如機艙里各種設備和管子的舾裝單元、主甲板上的管束單元等。單元組裝最大的優點是可以完全獨立于船體制造且在相對獨立的作業環境下進行生產,不僅可以大大縮短管子、設備等在分段和船上安裝的作業時間,而且能有效改善作業環境,提高勞動生產效率,減少對塢內吊車等瓶頸資源的占有[1]。

1 單元組裝的要素分析

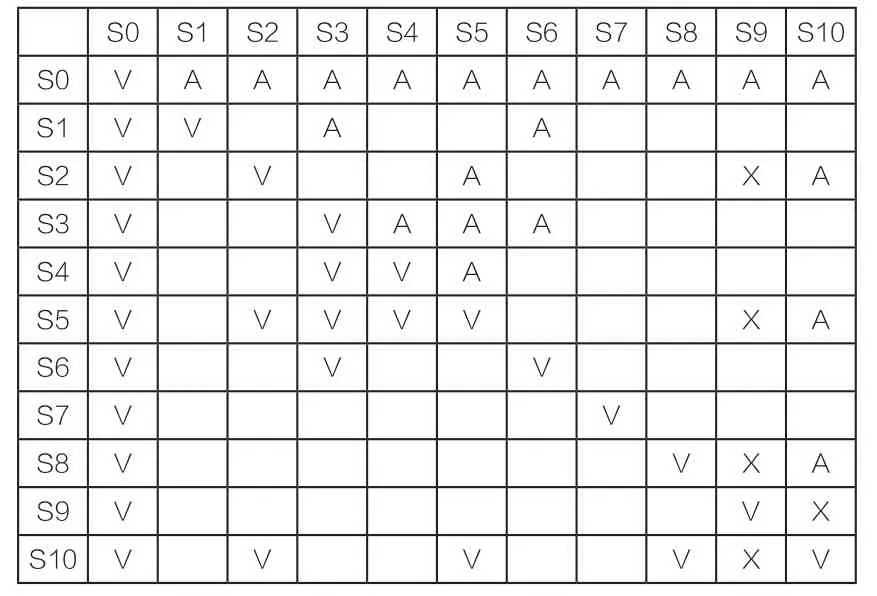

通過對單元組裝的目標沖突分析,找出影響程度較大的幾個因素,針對這些因素提出相應的解決方案,保證單元組裝系統的順利進行。主要的影響因素包括:S0,S1,S2,S3,S4,S5,S6,S7,S8,S9,S10。其中,S0為所有要素的集合,S1為圖紙設計不合理,S2為原材料采購納期滯后現場需要,S3為管加工誤差超過現場調整范圍,S4為舾裝品供應質量不合格,S5為配套廠家加工處理周期、質量不能滿足現場實際要求,S6為員工技能水平有待提高,S7為建廠初期沒有考慮專門的單元組裝場地規劃,S8為龍門吊等瓶頸資源使用限制,S9為分段搭載計劃的調整,S10為管理人員的組織協調能力。以上因素對單元組裝系統的影響程度各不相同,各要素之間的邏輯關系如表1所示,其中“A”表示縱行元素對橫列元素起主要影響作用,“V”表示縱行元素和橫列元素互相起影響作用。空白表示橫列元素對縱行元素起主要影響作用。

表1 單元組裝系統各因素之間的邏輯關系

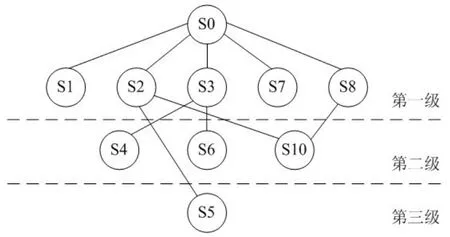

圖1 單元組裝系統影響因素結構圖

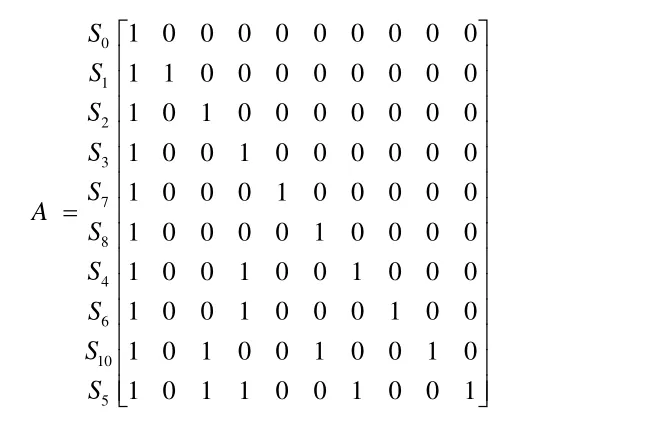

根據要素間二元關系的傳遞性,邏輯推斷出要素間遞推的二元關系,建立起系統要素的可達矩陣A:

從可達矩陣A可以看出,影響單元組裝系統的因素大致可分為3層,并且他們之間的層次關系具有一定的邏輯關系,因此可建立諸多要素間層次關系的解釋結構模型(圖1)。

2 單元組裝的決策分析

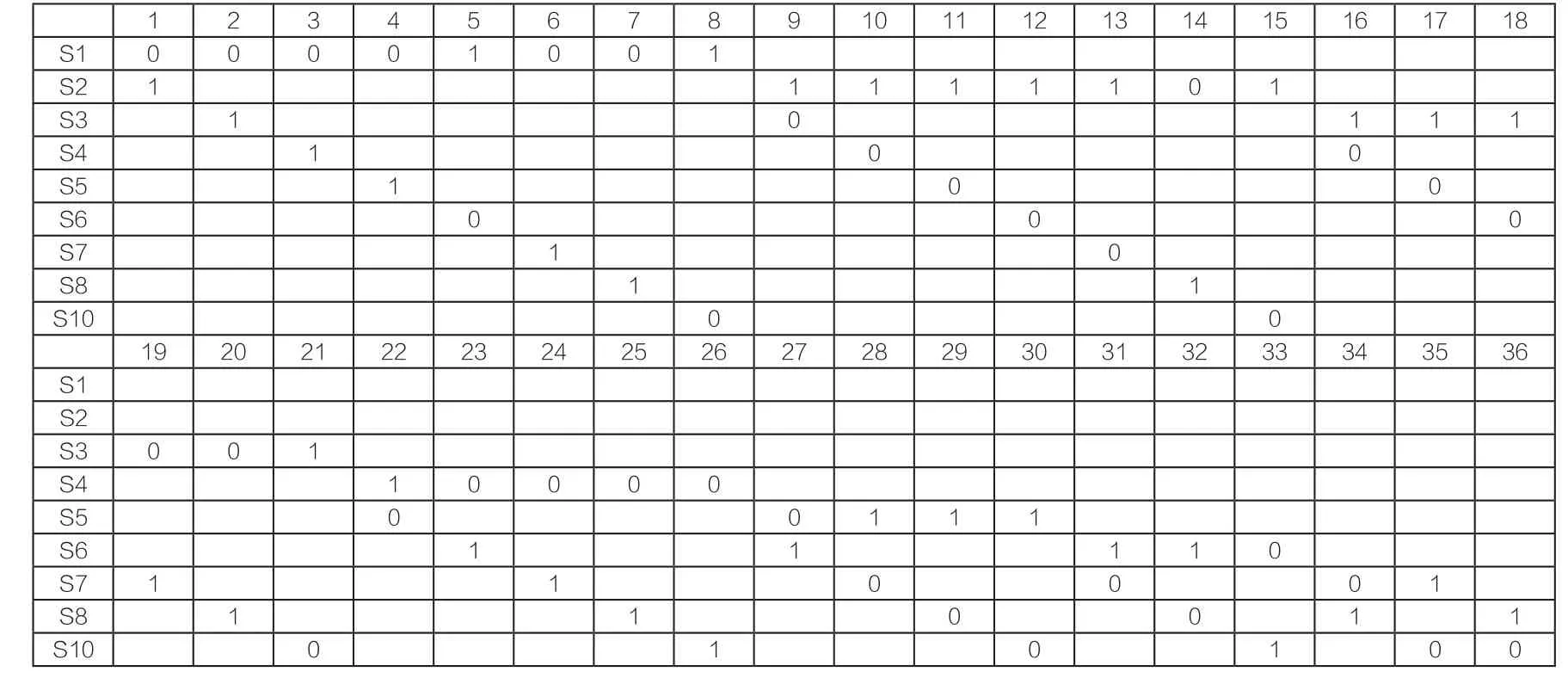

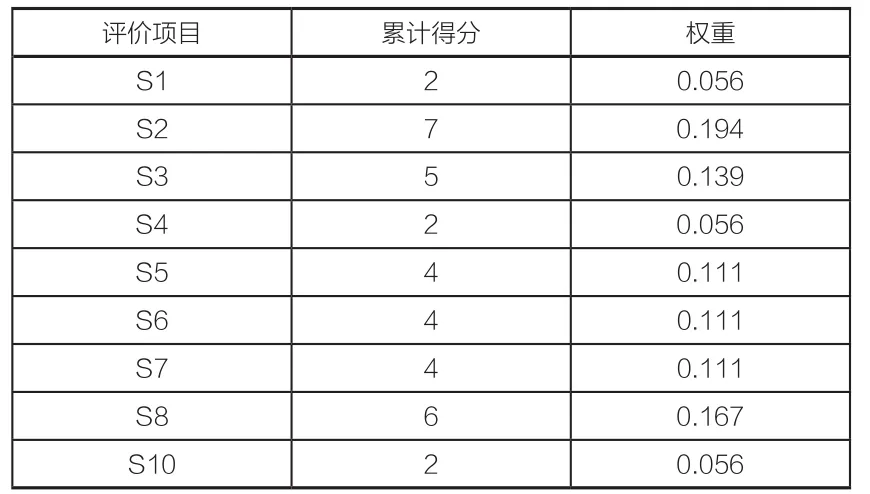

采用逐對比較法求出各評價指標的權重。各影響因素兩兩之間進行比較,相對重要的得1分,不重要的得0分。對以上得出的9組元素進行兩兩分組(S1S2,S1S3,~ S1S10,S2S3~ S2S10,~ S8S10,以上共36組數,按照此順序依次對照進行排列。例如S1S2-1,S1S3-2,S1S4-3, ……,S8S10-36。根據上述關系可得到表2中的比較數據。

根據表2的數據,統計各因素的權重值如表3所示。

由以上分析可知,目前影響船廠單元組裝的因素中,S2、S3、S8三者的影響最重要。

3 單元組裝的優化方案

1)針對S2原材料采購納期滯后現場需要采取的措施

按照整個制造計劃以及采購申請書納期,審查整個工程的進展情況。為了及時掌握整個工程的情況,要經常取得各職能部門的質量管理和進度信息。定期召開舾裝品納期跟蹤會,由制造部與采購部對不同船的舾裝品進行納期跟蹤,根據實際工程進度對相關舾裝品進行跟蹤并提出需要變化的納期要求。

2)針對S3管加工誤差超過現場調整范圍采取的措施

(1)對實際工程中需要調整舾裝周期的相關管子,與管工科進行協調并制作周期。尤其對于涉及到重大節點的管加工情況,如甲板液壓管和涉及到后續需要管路沖洗、管路復舊、管路通油等工事的,更需要協調并制作最佳的周期,因為這關系到船舶錨纜機的使用,直接影響到船舶下水大節點。

(2)在制作管單元前,對照一品圖,對較為重要的管子進行審核、檢查,一旦發現加工誤差應及時反饋給管工廠進行管處理。對于出現的管加工質量問題也應及時反饋給管工廠進行返工處理,保證管單元的制作納期。

表2 各影響因素之間的重要性比較

表3 各統計因素的權重值

3)針對S8龍門吊等瓶頸資源使用限制采取的措施

(1)每周召開工程跟蹤會議,跟蹤制造計劃的實際進展情況,并對一些瓶頸資源和制造階段進行協調,共同推進整個船舶的順利建造。

(2)對于龍門吊等瓶頸資源,設置專門班組負責,每天對第二天需要的吊機資源進行統籌規劃及合理安排。

4 優化方案評價

該方案對目前船廠管單元制作的實際情況及其影響因素進行了分析,通過分析結果可以找出影響管單元制作的原因及解決的方法。本文的分析采用了系統工程的分析方法,結果比較可靠,并符合現代船廠的實際能力,實施起來較為順利、有效。

[1]劉杜特. 基于精益化造船舾裝作業分道技術的研究與應用[M]. 上海:上海交通大學,2008年.