QHD32-6油田電泵井憋壓曲線(xiàn)模型的設(shè)計(jì)與應(yīng)用

鄭春峰,宮紅方,岳世俊,李 芳,沈 思

(1.中海油能源發(fā)展股份有限公司,天津 塘沽 300452; 2.中石化勝利石油管理局,山東 東營(yíng) 257000; 3.中油勘探開(kāi)發(fā)研究院西北分院,甘肅 蘭州 730020)

QHD32-6油田電泵井憋壓曲線(xiàn)模型的設(shè)計(jì)與應(yīng)用

鄭春峰1,宮紅方2,岳世俊3,李 芳1,沈 思1

(1.中海油能源發(fā)展股份有限公司,天津 塘沽 300452; 2.中石化勝利石油管理局,山東 東營(yíng) 257000; 3.中油勘探開(kāi)發(fā)研究院西北分院,甘肅 蘭州 730020)

為加強(qiáng)QHD32-6油田電泵井管理和有效判斷電泵井井下工況,根據(jù)電泵井工作原理和井下流體力學(xué)理論,結(jié)合電泵井結(jié)構(gòu)特征,對(duì)電泵井憋壓值與時(shí)間的變化關(guān)系進(jìn)行論證分析,從而建立了電泵井憋壓曲線(xiàn)模型。該模型可繪制并分析不同工況下電泵井憋壓曲線(xiàn)及其對(duì)應(yīng)規(guī)律。實(shí)際應(yīng)用表明,該電泵井憋壓曲線(xiàn)模型(結(jié)合其他生產(chǎn)及測(cè)試資料)可實(shí)現(xiàn)對(duì)電泵井井下工況的相對(duì)準(zhǔn)確分析,為現(xiàn)場(chǎng)施工提供理論依據(jù)。

潛油電泵井;憋壓曲線(xiàn)模型;憋壓峰值;工況分析;QHD32-6油田

引言

QHD32-6油田開(kāi)發(fā)生產(chǎn)過(guò)程中,均采用電泵井進(jìn)行油田開(kāi)發(fā)。統(tǒng)計(jì)表明,電泵井在生產(chǎn)過(guò)程中會(huì)因氣油比過(guò)高、乳化,管柱漏失和泵軸斷裂等因素的影響,造成泵排量效率偏低,導(dǎo)致開(kāi)發(fā)效果變差[1-3]。在日常電泵井管理中,除了電流卡片、油壓變化曲線(xiàn),動(dòng)液面等檢測(cè)資料外,經(jīng)常應(yīng)用井口憋壓手段來(lái)判斷井下工況。因此,急需建立1套有效的電泵井憋壓曲線(xiàn)模型,對(duì)電泵井憋壓曲線(xiàn)進(jìn)行準(zhǔn)確的判斷,進(jìn)而對(duì)實(shí)際油田電泵井工況進(jìn)行分析[4-5]。

1 模型建立

1.1 理論憋壓模型建立

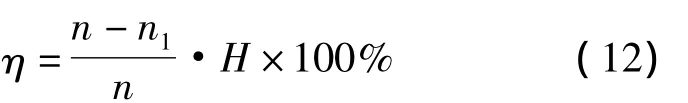

以往學(xué)者根據(jù)憋壓過(guò)程中壓力上升速度將其過(guò)程分為4個(gè)階段,并給出不同階段的壓力響應(yīng)特征方程[6],見(jiàn)圖1、2中曲線(xiàn) 。

(1)憋壓第Ⅰ階段:井口油壓與憋壓時(shí)間呈指數(shù)上升關(guān)系(油管內(nèi)自由氣的壓縮過(guò)程)。

式中:p為t時(shí)刻井口油壓,MPa;p0為憋壓初始時(shí)刻井口油壓,MPa;VP為單位時(shí)間內(nèi)電泵泵入油管內(nèi)的液體量,m3/s;Vg為t時(shí)刻油管內(nèi)氣體體積,m3;t為憋壓時(shí)間,s。

(2)憋壓第Ⅱ階段:井口油壓與憋壓時(shí)間呈線(xiàn)性關(guān)系(油管內(nèi)混合液體的壓縮過(guò)程)。

式中:βl為油管內(nèi)液體綜合壓縮系數(shù),m3/m3;Vt為油管內(nèi)液體體積,m;t1為氣體壓縮結(jié)束時(shí)間,s。

(3)憋壓第Ⅲ階段:井口油壓與憋壓時(shí)間呈現(xiàn)關(guān)井壓力恢復(fù)的對(duì)數(shù)關(guān)系(泵排出口壓力與液面恢復(fù)造成的吸入口壓力同步增加)。

式中:t2為混合液體壓縮結(jié)束時(shí)間,s;p2為混合液體壓縮過(guò)程結(jié)束時(shí)的井口油壓,MPa;q為油井產(chǎn)量,m3/d;μ為井液黏度,mPa·s;B為地層流體體積系數(shù);K為儲(chǔ)層滲透率,10-3μm2。

(4)憋壓第Ⅳ階段:井口油壓與憋壓時(shí)間呈現(xiàn)水平直線(xiàn)關(guān)系(憋壓不停泵,無(wú)流體與外部介質(zhì)進(jìn)行交換,壓力將保持在停泵前的水平上)。

式中:pa為恒定油壓,MPa。

1.2 不同影響因素下憋壓曲線(xiàn)模型

1.2.1管柱漏失情況下憋壓曲線(xiàn)模型

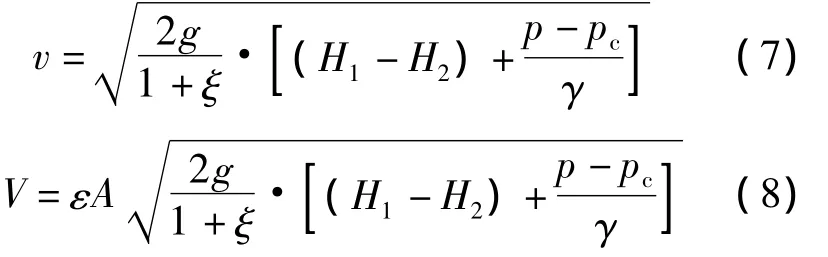

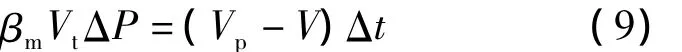

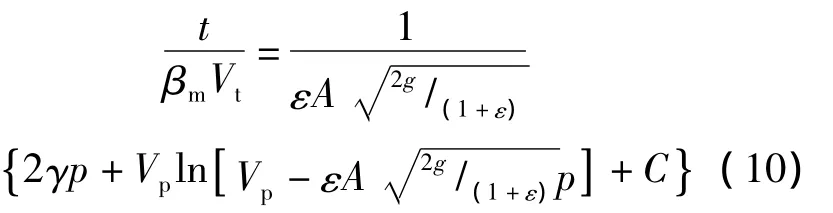

電泵井管柱存在漏失時(shí),在憋壓過(guò)程中由于內(nèi)外壓力差的作用,油管內(nèi)井液流入油套環(huán)空中,其流動(dòng)特征可歸結(jié)為孔口滲流過(guò)程。選取油管漏失點(diǎn)及井口壓力表處為基準(zhǔn)面建立伯努利方程[7],得:

式中:H1為油管內(nèi)液柱高度,m;H2為套管內(nèi)液柱高度,m;pc為套壓,MPa;p為井口油壓,MPa;v1為井口處液面的運(yùn)動(dòng)速度,m/s;v為油管壁漏失處液體流動(dòng)速度,m/s;ξ為孔口阻力系數(shù)。

因v1為井口處液面的運(yùn)動(dòng)速度,可近似認(rèn)為液面始終保持不動(dòng),速度為0。對(duì)于圓形薄壁小孔口來(lái)說(shuō),ξ=0.06。一般認(rèn)為套壓pc是常數(shù),得:

式中:V為單位時(shí)間內(nèi)油管內(nèi)漏失體積,m3/s;ε為孔口的收縮系數(shù);A為孔口處的液流斷面,m2。

管柱存在漏失時(shí),油管內(nèi)的液體量應(yīng)該為單位時(shí)間內(nèi)電潛泵泵入液體量與管柱漏失量之差,即:

式中:βm為油管內(nèi)流體混合物的綜合壓縮系數(shù);為單位時(shí)間內(nèi)管柱漏失量,m3;ΔP為單位時(shí)間內(nèi)的壓力變化量,MPa。

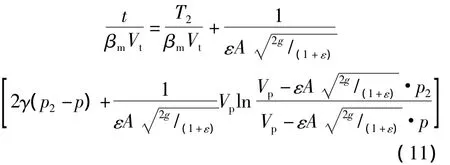

將式(9)變換成積分式并積分,得出管柱漏失情況下憋壓曲線(xiàn)變化關(guān)系為:

由初始條件t=T2,p=p2,可得管柱漏失條件下的井口油壓變化關(guān)系式:

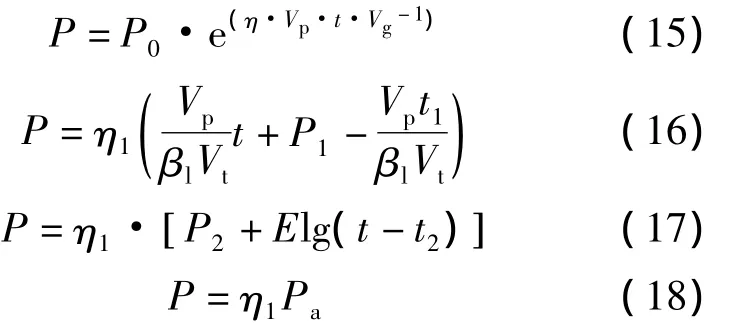

根據(jù)式(11)繪制憋壓曲線(xiàn)(圖1)。管柱存在漏失情況下,電泵井憋壓曲線(xiàn)主要體現(xiàn)3個(gè)特點(diǎn):①油壓憋壓值相比正常工況下憋壓值l上升緩慢(圖1中曲線(xiàn)l1);②油壓憋壓峰值小于正常工況下憋壓峰值;③不停泵憋壓,當(dāng)油壓達(dá)到最大值后會(huì)緩慢下降,后期井口油壓的憋壓峰值維持在較低水平線(xiàn)上(圖1中曲線(xiàn)l2、l3)。

圖1 管柱漏失情況下不停泵電泵井憋壓曲線(xiàn)示意圖

1.2.2高生產(chǎn)氣油比、乳化或泵軸斷裂情況下憋壓曲線(xiàn)模型

高生產(chǎn)氣油比,乳化或泵軸斷裂等因素造成電泵井實(shí)際運(yùn)行情況發(fā)生改變都可以歸結(jié)為電泵井實(shí)際提供的揚(yáng)程減少,即可歸結(jié)為電泵揚(yáng)程系數(shù)下降。

(1)假設(shè)電泵級(jí)數(shù)為n,距離泵出口處第n1個(gè)泵軸斷裂,則泵的實(shí)際運(yùn)行級(jí)數(shù)為n-n1,此時(shí)電泵提供的實(shí)際揚(yáng)程降低,電泵揚(yáng)程系數(shù)減小,即:

式中:η為電泵的揚(yáng)程系數(shù);H為電泵提供的實(shí)際揚(yáng)程,m。

(2)若因乳化或高生產(chǎn)氣油比等原因,造成井液黏度變大或造成電泵欠載。此時(shí)電泵提供的實(shí)際揚(yáng)程降低,電泵揚(yáng)程系數(shù)減小,即:式中:η2為因乳化或高生產(chǎn)氣油比等原因產(chǎn)生的潛油電泵實(shí)際揚(yáng)程系轉(zhuǎn)換系數(shù)。

總體來(lái)看,可將二者歸并到電泵實(shí)際揚(yáng)程系數(shù)減小上,即:

式中:η1為因其他原因產(chǎn)生的潛油電泵實(shí)際揚(yáng)程系轉(zhuǎn)換系數(shù)。

實(shí)際上在4個(gè)不同憋壓階段,揚(yáng)程系數(shù)的降低均可導(dǎo)致實(shí)際提供揚(yáng)程的減小,即:

根據(jù)式(15)~(18)繪制憋壓曲線(xiàn)(圖2),可以看出因高生產(chǎn)氣油比,乳化或泵軸斷裂等因素造成電泵實(shí)際提供揚(yáng)程減小,其憋壓井口曲線(xiàn)主要呈現(xiàn)以下3個(gè)特點(diǎn):①在相同的憋壓時(shí)間內(nèi),油壓上升的值小于正常工況下憋壓值;②憋壓至相同的壓力下,需要更長(zhǎng)的憋壓時(shí)間(圖2中曲線(xiàn)l1);③不停泵憋壓,井口憋壓峰值小于正常工況下泵憋壓峰值,且維持在較低水平線(xiàn)上(圖2中曲線(xiàn)l2、l3)。

圖2 高生產(chǎn)氣油比,乳化或泵軸斷裂情況下不停泵電泵井憋壓曲線(xiàn)

2 現(xiàn)場(chǎng)應(yīng)用

2.1 管柱漏失對(duì)潛油電泵井影響判別

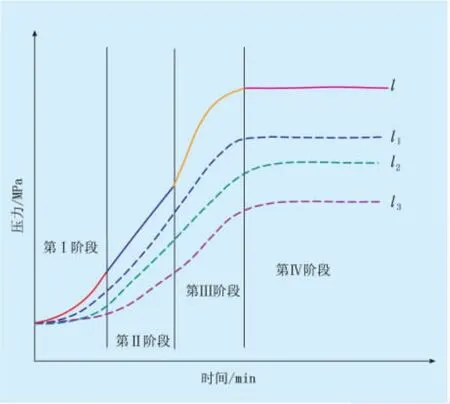

QHD32-6油田X1井檢泵后產(chǎn)液量突然下降,含水變化不大,電流變化微小,分析認(rèn)為電泵上方管柱存在漏失點(diǎn)。于2011年1月平臺(tái)操作人員進(jìn)行井口不停泵憋壓測(cè)試。憋壓前動(dòng)液面為396 m,運(yùn)行電流為29.5 A,油壓為2.9 MPa,套壓為1 MPa,憋壓過(guò)程中運(yùn)行電流為27.7 A。

圖3為QHD32-6油田X1井實(shí)際電泵井憋壓曲線(xiàn),分為3個(gè)階段(與理論曲線(xiàn)相比缺少指數(shù)上升階段)。缺少指數(shù)上升階段主要是因?yàn)樵摼a(chǎn)氣油比較低(僅20 m3/m3),進(jìn)入電泵腔體內(nèi)的氣體基本忽略不計(jì),導(dǎo)致憋壓第Ⅰ階段氣體壓縮過(guò)程不明顯,壓力傳導(dǎo)直接進(jìn)入憋壓第Ⅱ階段。

圖3 QHD32-6油田X1井實(shí)際憋壓曲線(xiàn)

憋壓過(guò)程中運(yùn)行電流與憋壓前運(yùn)行電流相比相差2 A,表明電泵對(duì)井液做功略有減少,電泵吸入口產(chǎn)液量與電泵正常運(yùn)轉(zhuǎn)時(shí)產(chǎn)液量相差不大。X1井采用分采管柱生產(chǎn),該管柱井下工具Y堵是管柱漏失最為薄弱點(diǎn),初步分析認(rèn)為X1井Y堵有漏失點(diǎn)。

2011年3月對(duì)X1井打壓驗(yàn)證Y堵的密封性,打壓后日產(chǎn)液量上升55 m3/d左右,日產(chǎn)油量上升10 m3/d左右,含水率保持在75%左右不變,打壓驗(yàn)封后該井開(kāi)發(fā)效果與檢泵作業(yè)前相當(dāng)。表明結(jié)合電泵井實(shí)際生產(chǎn)及測(cè)試數(shù)據(jù),應(yīng)用憋壓曲線(xiàn)模型驗(yàn)證管柱漏失是可行的。

2.2 泵效降低或泵軸斷裂對(duì)潛油電泵井影響判別

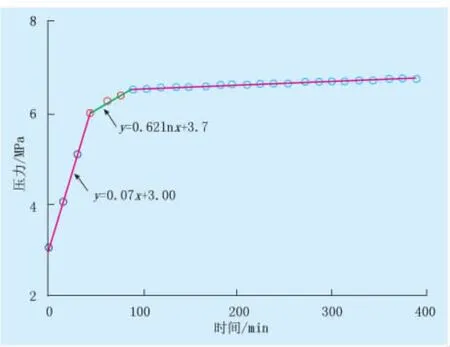

QHD32-6油田X2井,2009年12月檢泵開(kāi)井生產(chǎn),該井于2010年10月產(chǎn)液量下降30 m3/月左右,電流下降8 A左右,含水維持在42%左右,單井產(chǎn)液能力下降明顯。根據(jù)產(chǎn)液量及電流變化情況,初步分析X1井因泵效降低導(dǎo)致單井開(kāi)發(fā)效果變差。

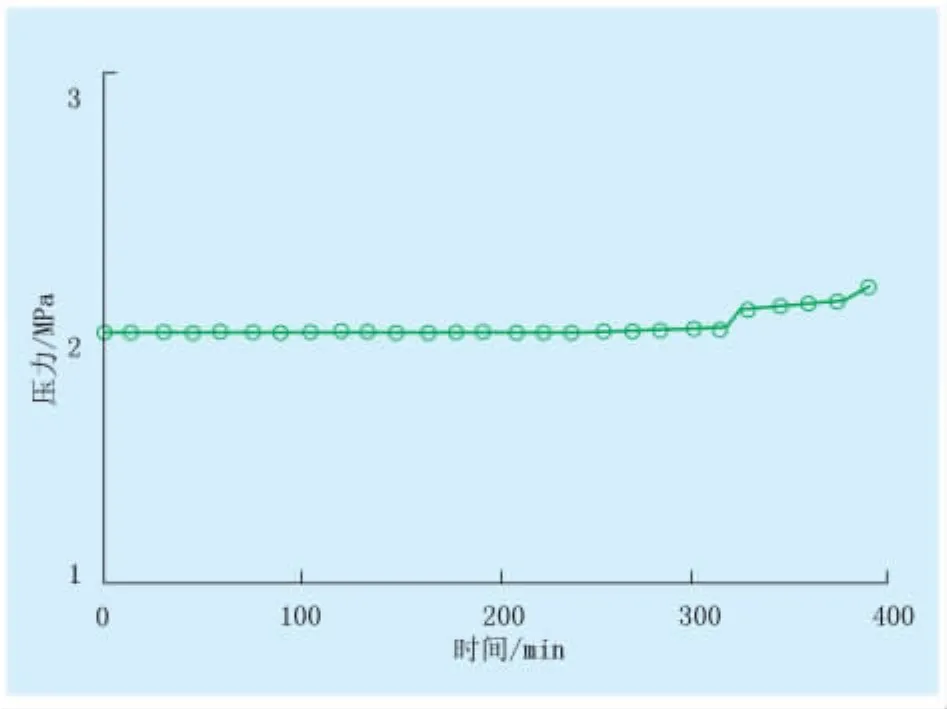

2010年11月平臺(tái)操作人員進(jìn)行井口不停泵憋壓測(cè)試。憋壓前測(cè)試動(dòng)液面為440 m,油壓為2.0 MPa,套壓為1.3 MPa,運(yùn)行電流為20 A,憋壓過(guò)程中運(yùn)行電流為19.3 A,運(yùn)行電流變化不明顯。由圖4可知,X井憋壓曲線(xiàn)呈現(xiàn)一條水平直線(xiàn),井口憋壓最高恢復(fù)到2.2 MPa,遠(yuǎn)小于檢泵后新機(jī)組井口憋壓測(cè)試值(12 MPa)。分析認(rèn)為電泵存在葉導(dǎo)輪流道的變形、磨損、結(jié)垢或泵軸、乳化和高生產(chǎn)氣油比因素影響電泵揚(yáng)程系數(shù)下降,建議X2井主動(dòng)換泵作業(yè),主動(dòng)換泵作業(yè)提井時(shí)發(fā)現(xiàn)電泵葉導(dǎo)輪流道變形,下部泵軸斷裂,嚴(yán)重影響了泵的實(shí)際揚(yáng)程系數(shù)。檢泵后X1井生產(chǎn)恢復(fù)至正常生產(chǎn)水平上。研究表明,結(jié)合電泵井實(shí)際生產(chǎn)及測(cè)試數(shù)據(jù),應(yīng)用憋壓曲線(xiàn)模型驗(yàn)證泵效下降情況是可行的。

圖4 QHD32-6油田X2井憋壓曲線(xiàn)

3 結(jié) 論

(1)應(yīng)用電泵井憋壓曲線(xiàn)模型,可繪制不同影響因素下對(duì)應(yīng)的電泵井憋壓曲線(xiàn),結(jié)合電泵井實(shí)際生產(chǎn)及測(cè)試數(shù)據(jù),可用于驗(yàn)證電泵井井況。

(2)管柱漏失情況下不停泵電泵憋壓值相比正常工況下憋壓值上升緩慢,且其憋壓峰值小于正常工況下的憋壓峰值,后期油壓達(dá)到最大值后緩慢下降,最后油壓維持在相對(duì)較低水平上。

(3)高生產(chǎn)氣油比、乳化或泵軸斷裂情況下相比正常工況下憋壓值上升緩慢,且憋壓至相同的壓力下,需要更長(zhǎng)的憋壓時(shí)間,最后油壓維持在相對(duì)較低水平上。

(4)QHD32-6油田X1、X2井的現(xiàn)場(chǎng)試驗(yàn)證明,應(yīng)用電泵井憋壓曲線(xiàn)模型可有效驗(yàn)證管柱漏失及電泵泵效下降情況。

[1]梅思杰,邵永實(shí),劉軍,等.潛油電泵技術(shù)(上下冊(cè))[M].北京:石油工業(yè)出版社,2009:85-125.

[2]張琪.采油工程原理與設(shè)計(jì)[M].北京:石油大學(xué)出版社,2000:64-85.

[3]董賢勇,龔俊,劉香山,等.憋壓曲線(xiàn)在螺桿泵工況診斷中的應(yīng)用[J].鉆采工藝,2004,27(4):79-84.

[4]胡小兵,高貴賓,李衛(wèi).抽油井憋壓曲線(xiàn)定量分析方法[J].石油鉆采工藝,1992,14(2):77-81.

[5]李永東,韓修廷.雙憋壓曲線(xiàn)在螺桿泵井工況診斷中的應(yīng)用[J].大慶石油地質(zhì)與開(kāi)發(fā),2000,19(3):35-37.

[6]李青.用憋壓曲線(xiàn)判斷電泵井管柱漏失的方法[J].大慶石油地質(zhì)與開(kāi)發(fā),1989,8(2):57-59.

[7]袁恩熙.工程流體力學(xué)[M].北京:石油工業(yè)出版社,1986:118-235.

編輯 周丹妮

TE358

A

1006-6535(2012)03-0140-04

10.3969/j.issn.1006-6535.2012.03.037

20111022,改回日期:20120320

鄭春峰(1983-),男,助理工程師,2006年畢業(yè)于東北石油大學(xué)信息與計(jì)算科學(xué)專(zhuān)業(yè),2010年畢業(yè)于中國(guó)石油大學(xué)(北京)油氣田開(kāi)發(fā)專(zhuān)業(yè),獲碩士學(xué)位,現(xiàn)主要從事油氣田開(kāi)發(fā)方面的生產(chǎn)及科研工作。